一种5G基站用陶瓷滤波器生产方法与流程

一种5g基站用陶瓷滤波器生产方法

技术领域

1.本发明涉及微波介质陶瓷技术领域,尤其涉及一种5g基站用陶瓷滤波器生产方法。

背景技术:

2.基站用滤波器是网络通信中极为重要的射频前端部件,能够保证信息完整度并消除传递中的干扰因素。高q值滤波器作为5g基站等用射频核心器件,市场需求量很大,按每个基站3面天线,每面天线64个滤波器估算,介质滤波器需求量达数10亿只,5g基站滤波器需求巨大。另一方面,高性能微波介质陶瓷材料在军事通信、雷达等方面也有广泛的应用。

3.5g基站用陶瓷滤波器是5g无线通信的重要组成部分,但在物理尺寸、制造公差和温度稳定性方面存在很多困难。考虑到毫米波滤波器的制造精度起着至关重要的作用,精度不仅影响滤波器性能,而且还会影响成本,因此保证介质滤波器主要结构尺寸精度是实现微波传输耦合性能达标的必要条件。5g基站用陶瓷滤波器成型加工尺寸要求达到μ级精度,这对陶瓷材料是一个全新的挑战, 为保证介质滤波器主要结构尺寸精度,我们通常采用特殊结构模具,辅以等静压设备,实现介质滤波器精密成型。解决了产品性能一致性问题。自动精密成型技术大体保证了大部分5g基站用陶瓷滤波器主要尺寸落在合格范围,但由于原材料粉体以及烧结条件的正常波动,有少量产品某个尺寸会偏离正常值,因此必需采用cnn二次精密加工技术加以调试,只有这样才能保证器件外形尺寸精度,器件结构上也能很好地保证微波传输耦合性能达标,满足客户要求;但是采用cnn二次精密加工技术加以调试往往会导致生产效率极低,生产成本居高不下。

4.基于此,需要研发一种5g基站用陶瓷滤波器生产方法来解决上述问题。

技术实现要素:

5.本发明的目的就在于为了解决上述问题设计了一种5g基站用陶瓷滤波器生产方法。

6.本发明通过以下技术方案来实现上述目的:

7.一种5g基站用陶瓷滤波器生产方法,包括以下步骤:

8.s1、粉体晶化:将中介电常数高q值微波介质陶瓷粉体放入晶化炉中晶化,, 出炉冷却后备用;

9.s2、混料:按照质量比:晶化后的微波介质陶瓷瓷粉44-60%、粘结剂4~ 13%、消泡剂1~3%、丙酮24~51%将各材料混合;然后送入球磨机中混合得到分散浆料;

10.s3、造粒:将步骤s2得到的分散浆料放入喷雾造粒塔造粒,造粒获得粒度分布在80-120目;

11.s4.压制成型、热处理及去毛刺:将步骤s3造粒获得的颗粒压制成滤波器基础外形,成型压力15-20mpa;然后送入烘箱中进行交联固化,固化参数:200-230℃,1-3小时;然去除残余毛刺;

12.s5.金属化:将步骤s4获得的已成型交联固化的坯体采用热固型聚酰亚胺银浆印刷工艺印制电极实现陶瓷滤波器金属化,再送入烘箱中固化,固化参数:200-230℃,0.5-1小时;

13.s6.测试及调谐处理:将步骤s5获得的金属化陶瓷滤波器测试及调谐处理。

14.优选地,晶化后的微波介质陶瓷瓷粉的粒径为1.0~5.0um。

15.优选地,在步骤s1中,晶化炉为回旋式煅烧炉,晶化温度为1450-1550℃, 晶化时间为2-4小时。

16.优选地,在步骤s1中,晶化炉为回旋式煅烧炉,晶化温度为1450-1550℃, 晶化时间为2-4小时。

17.优选地,粘结剂为fsm-pil001聚酰亚胺树脂液。

18.优选地,在步骤s2中,球磨机的混合参数为30-60r/min,球磨时间为2-4小时。

19.本发明的有益效果在于:

20.本发明先将中介电常数高q值微波介质陶瓷材料粉体晶化,以聚酰亚胺粘结剂将两者混合均匀后造粒,然后釆用连续化压制成型的工艺方式为基础进行制作,由于晶化后的瓷粉和聚酰亚胺收缩率均在0.1%以下,所以压制成型固化后坯体尺寸变化很小,从而保证了产品外观尺寸精度,生产出来的产品精度很高。

21.本发明可极大程度的实现规模连续生产,提高了生产效率,缩短了生产周期,降低了生产成本;同时具有产品外观光滑、尺寸精确、致密度高,综合微波介质性能均衡、成本低、密度高等优势;适合于5g基站用陶瓷滤波器规模化工业生产。

附图说明

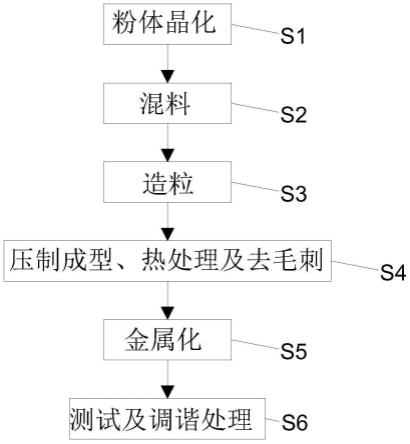

22.图1为本技术的流程图。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

24.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

26.在本发明的描述中,需要理解的是,术语“上”、“下”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

27.此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

28.下面结合附图,对本发明的具体实施方式进行详细说明。

29.如图1所示,

30.一种5g基站用陶瓷滤波器生产方法,包括以下步骤:

31.s1、粉体晶化:将中介电常数高q值微波介质陶瓷粉体放入晶化炉中晶化,, 出炉冷却后备用;晶化后的微波介质陶瓷瓷粉的粒径为1.0~5.0um。晶化炉为回旋式煅烧炉,晶化温度为1450-1550℃,晶化时间为2-4小时。晶化后出炉冷却后备用;材料晶化的目的为实现材料微波特性功能化;

32.s2、混料:按照质量比:晶化后的微波介质陶瓷瓷粉44-60%、粘结剂4~13%、消泡剂1~3%、丙酮24~51%将各材料混合;然后送入球磨机中混合得到分散浆料,球磨机的混合参数为30-60r/min,球磨时间为2-4小时;粘结剂为fsm-pil001 聚酰亚胺树脂液;粘结剂采用热固性聚酰亚胺树脂,溶解于丁酮中,固含量为 70%,常温下呈现粘稠液体状态,易溶于丙酮、二甲基甲酰胺、二甲基乙酰胺等有机溶剂中。

33.s3、造粒:将步骤s2得到的分散浆料放入喷雾造粒塔造粒,造粒获得粒度分布在80-120目;晶化后的微波介质陶瓷粉体86.8-94%、粘结剂6~13.2%进行配料;

34.s4.压制成型、热处理及去毛刺:将步骤s3造粒获得的颗粒压制成滤波器基础外形,成型压力15-20mpa;然后送入烘箱中进行交联固化,固化参数:200-230℃,1-3小时;然去除残余毛刺;

35.s5.金属化:将步骤s4获得的已成型交联固化的坯体采用热固型聚酰亚胺银浆印刷工艺印制电极实现陶瓷滤波器金属化,再送入烘箱中固化,固化参数:200-230℃,0.5-1小时;

36.s6.测试及调谐处理:将步骤s5获得的金属化陶瓷滤波器测试及调谐处理。

37.陶瓷粉体选择市面上易购得的mc-45粉料材料;

38.本技术制造的滤波器成品,介电常数为44.68,qf值为46000,温度系数t

f0

为0.56,能够满足5g基站滤波器用介电陶瓷的要求。

39.下面结合具体实施例来进一步阐述本发明。为了便于论述与说明,实施例中晶化参数设定为晶化温度为1500℃,3小时,设定浆料固含量设定为60%、消泡剂2%、丙酮38%,,混料参数设定:45r/min,4小时;成型固化参数设定:压力15mpa, 固化参数220℃,2小时;金属化固化参数:210℃,0.5小时;

40.实施例1

41.将中介电常数高q值微波介质陶瓷粉体将放入回旋式煅烧炉中晶化3小时, 回旋式煅烧炉设置晶化温度为1500℃,出炉冷却后备用;按主材料质量比:晶化后的微波介质陶瓷瓷粉92.5%,聚酰亚胺粘结剂7.5%进行配料。混合后浆料的固体含量控制在60%;一次配制1公斤浆料,晶化后的mc-45微波介质陶瓷瓷粉 555g、sm-pil001聚酰亚胺树脂45g、苯乙醇油酸酯20g、丙酮380g按比例,送入球磨机中混合得到分散浆料,混合参数45r/min,球磨4小时;

42.将得到的分散浆料放入喷雾造粒塔造粒,造粒获得粒度分布在80-120目;

43.将获得的造粒颗粒压制成型,送入烘箱中进行交联固化,然去除残余毛刺, 成型

压力15mpa,固化参数:210℃,3小时。

44.将获得的已成型交联固化的坯体采用热固型聚酰亚胺银浆印制电极实现陶瓷滤波器金属化,固化参数:210℃,0.5小时;

45.将获得的金属化陶瓷滤波器测试及调谐处理;即得到微波介质陶瓷滤波器材料,性能检测见表1。

46.实施例2

47.将中介电常数高q值微波介质陶瓷粉体将放入回旋式煅烧炉中晶化3小时, 回旋式煅烧炉设置晶化温度为1500℃,出炉冷却后备用;按主材料质量比:晶化后的微波介质陶瓷瓷粉90%,聚酰亚胺粘结剂10%进行配料。混合后浆料的固体含量控制在60%;一次配制1公斤浆料,晶化后的mc-45微波介质陶瓷瓷粉536g、 sm-pil001聚酰亚胺树脂64g、苯乙醇油酸酯20g、丙酮380g按比例,送入球磨机中混合得到分散浆料,混合参数45r/min,球磨4小时;

48.将得到的分散浆料放入喷雾造粒塔造粒,造粒获得粒度分布在80-120目;将获得的造粒颗粒压制成型,送入烘箱中进行交联固化,然去除残余毛刺,成型压力15mpa,固化参数:210℃,3小时。

49.将获得的已成型交联固化的坯体采用热固型聚酰亚胺银浆印制电极实现陶瓷滤波器金属化,固化参数:210℃,0.5小时;

50.将获得的金属化陶瓷滤波器测试及调谐处理;即得到微波介质陶瓷滤波器材料,性能检测见表1。

51.实施例3

52.将中介电常数高q值微波介质陶瓷粉体将放入回旋式煅烧炉中晶化3小时, 回旋式煅烧炉设置晶化温度为1500℃,出炉冷却后备用;按主材料质量比:晶化后的微波介质陶瓷瓷粉85%,聚酰亚胺粘结剂15%进行配料。混合后浆料的固体含量控制在60%;一次配制1公斤浆料,晶化后的mc-45微波介质陶瓷瓷粉510g、 sm-pil001聚酰亚胺树脂90g、苯乙醇油酸酯20g、丙酮380g按比例,送入球磨机中混合得到分散浆料,混合参数45r/min,球磨4小时;

53.将得到的分散浆料放入喷雾造粒塔造粒,造粒获得粒度分布在80-120目;将获得的造粒颗粒压制成型,送入烘箱中进行交联固化,然去除残余毛刺,成型压力15mpa,固化参数:210℃,3小时。

54.将获得的已成型交联固化的坯体采用热固型聚酰亚胺银浆印制电极实现陶瓷滤波器金属化,固化参数:210℃,0.5小时;

55.将获得的金属化陶瓷滤波器测试及调谐处理;即得到微波介质陶瓷滤波器材料,性能检测见表1。

56.实施例4

57.将中介电常数高q值微波介质陶瓷粉体将放入回旋式煅烧炉中晶化3小时, 回旋式煅烧炉设置晶化温度为1500℃,出炉冷却后备用;按主材料质量比:晶化后的微波介质陶瓷瓷粉80%,聚酰亚胺粘结剂20%进行配料。混合后浆料的固体含量控制在60%;一次配制1公斤浆料,晶化后的mc-45微波介质陶瓷瓷粉480g、 sm-pil001聚酰亚胺树脂120g、苯乙醇油酸酯20g、丙酮380g按比例,送入球磨机中混合得到分散浆料,混合参数45r/min,球磨4小

时;

58.将得到的分散浆料放入喷雾造粒塔造粒,造粒获得粒度分布在80-120目;将获得的造粒颗粒压制成型,送入烘箱中进行交联固化,然去除残余毛刺,成型压力15mpa,固化参数:210℃,3小时。

59.将获得的已成型交联固化的坯体采用热固型聚酰亚胺银浆印制电极实现陶瓷滤波器金属化,固化参数:210℃,0.5小时;

60.将获得的金属化陶瓷滤波器测试及调谐处理;即得到微波介质陶瓷滤波器材料,性能检测见表1。

61.对比例1

62.将中介电常数高q值微波介质陶瓷粉体将放入回旋式煅烧炉中晶化3小时, 回旋式煅烧炉设置晶化温度为1500℃,出炉冷却后备用;按主材料质量比:晶化后的微波介质陶瓷瓷粉75%,聚酰亚胺粘结剂25%进行配料。混合后浆料的固体含量控制在60%;一次配制1公斤浆料,晶化后的mc-45微波介质陶瓷瓷粉450g、 sm-pil001聚酰亚胺树脂150g、苯乙醇油酸酯20g、丙酮380g按比例,送入球磨机中混合得到分散浆料,混合参数45r/min,球磨4小时;

63.将得到的分散浆料放入喷雾造粒塔造粒,造粒获得粒度分布在80-120目;将获得的造粒颗粒压制成型,送入烘箱中进行交联固化,然去除残余毛刺,成型压力15mpa,固化参数:210℃,3小时。

64.将获得的已成型交联固化的坯体采用热固型聚酰亚胺银浆印制电极实现陶瓷滤波器金属化,固化参数:210℃,0.5小时;

65.将获得的金属化陶瓷滤波器测试及调谐处理;即得到微波介质陶瓷滤波器材料,性能检测见表1。

66.对实施例所制备的5g基站用介质陶瓷滤波器及对比例制得的介质陶瓷滤波器进行性能测试,具体性能检测结果见表1;

67.微波介质陶瓷滤波器的性能检测主要包括:介电常数、品质因数、温度系数、尺寸精度等。其中,材料介电性能由网络分析仪进行检测分析;

68.表1微波介质陶瓷滤波器性能检测结果及对比

[0069][0070]

实施例中,得到的4种样品的介电常数在44-46之间,尺寸精度都达到了

±

0.01mm

以下,与对比例1比较,介电常数、品质因数略有下降,温漂系数得到改善;所获得的样品具有较好的介电性能。

[0071]

本发明为复合介电材料的研究,主要是聚合物/介电陶瓷,两者介电常数相差较大,其复合材料的介电常数可基于渗流理论来指导研究,根据渗流理论,大量研究表明两相复合渗流阀值大约在20-30%间,本发明实施例试验我们发现复合材料介电常数在20-25%间发生明显下降,说明低介电常数一相已开始向高介电常数一相渗透。因此把聚酰亚胺树脂比例控制在一个合理范围内是可以实现在不明显损害基体介电性能的同时具有较好的机械加工性,从而找到了一条适合于低成本规模化生产的制造方法。

[0072]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1