一种由碳四及以上原料生产乙烯丙烯的方法与流程

1.本发明涉及一种由碳四及以上原料生产乙烯丙烯的方法。

背景技术:

2.我国对乙烯丙烯用量的近年来一直处于扩大状态。为了满足市场的需求,新建了大量甲醇制烯烃装置,同时多个千万吨级炼油化工一体化项目也获批、开建或投产。这些装置通过不同的工艺路径生产了乙烯丙烯,同时副产大量碳四烃类和碳五及以上烃类。碳四烃类利用的途径较多,工业化的技术包括烯烃催化裂解、生产汽油添加剂甲基叔丁基醚、异丁烯叠合加氢生产烷基化油等。各大炼厂普遍配置甲基叔丁基醚生成装置,利用副产碳四中的异丁烯生产甲基叔丁基醚作为汽油添加剂。但是随着乙醇汽油的大范围推广,以及禁止在汽油池中人为添加甲基叔丁基醚的政策出台,大量通过甲基叔丁基醚路径利用副产碳四的装置将不得不寻找新的利用途径。正是在这样的背景下,烯烃催化裂解技术迎来了巨大的市场机遇。

3.烯烃催化裂解是利用c4~c6烯烃经催化裂解反应生产乙烯丙烯的技术。目前工业化的烯烃催化裂解装置的原料均为mto副产碳四碳五烃类,不包含或仅含微量的更重的烃类,循环物料也为碳四碳五烃类。如cn1927784中公开的专利技术,裂解产物在精馏塔中分离,从某精馏塔的塔顶分离出碳四及碳五组分,按22~76重量%循环作为催化裂解原料。专利cn101092323公开了一种以含c4~c8含碳烯烃混合物为原料的催化裂解制轻质烯烃的方法。该方法没有对原料中的重组分含量进行规定,循环物料为从脱丁烷塔塔顶分离的c4组分。

4.然而,裂解原料中的重组分,尤其时苯、甲苯、二甲苯等芳烃,容易在催化剂表面结焦,导致催化剂逐渐失活。为了恢复催化剂的活性,需要对催化剂进行烧焦再生。为了延长催化剂的反应再生切换周期,专利cn107915564公开了一种以包含结焦抑制剂的碳四~碳八烯烃为原料生产乙烯和丙烯的方法。该结焦抑制剂选自硫化合物,优选为硫有机化合物。通过在原料中添加结焦抑制剂,催化剂96小时后的活性得到了一定的提高,降低了反应结焦量,延长了催化剂的再生周期,同时还提高了反应对乙烯丙烯的选择性。但是在原料中添加含硫的结焦抑制剂,硫经过高温的裂解反应器后不可避免转化为含硫杂质如硫化氢,进入到产品中,影响产品质量。

5.对于重组分含量较高的裂解原料,现有技术存在烯烃催化裂解催化剂易结焦、再生周期短或存在添加结焦抑制剂影响产品质量的问题,本发明有针对性的解决了上述问题。

技术实现要素:

6.本发明所要解决的技术问题是现有技术中存在的低碳烯烃生产过程中催化剂易结焦、再生周期短的问题,提供一种新的碳四及以上烃类生产乙烯丙烯的方法。该方法具有不添加结焦抑制剂、减缓催化剂结焦、延长再生周期和催化剂寿命的优点。

7.为达到本发明的目的,本发明提供了一种由碳四及以上原料生产乙烯丙烯的方法,包括如下步骤:

8.(1)提供碳四原料和碳五及以上原料;

9.(2)对所述碳四原料进行烯烃催化裂解处理,获得反应产物;

10.(3)对所述反应产物进行分离处理,分离得到碳三及以下物流以及碳四及以上物流;

11.(4)对所述碳五及以上原料和碳四及以上物流进行分离处理,分离得到轻组分物流以及粗汽油;

12.(5)将部分轻组分物流循环回步骤(2)进行烯烃催化裂解处理。

13.根据本发明的优选实施方式,所述碳四原料为经原料蒸发器气化后的碳四原料。包括正丁烷,异丁烷,丁烯-1,异丁烯,反式和顺式丁烯-2等。

14.根据本发明的一些实施方式,所述碳五及以上原料包括苯、甲苯、二甲苯和碳七及以上组分中的至少一种;优选包括苯、甲苯和二甲苯中的至少一种。

15.根据本发明的优选实施方式,所述烯烃催化裂解处理包括:对所述原料进行加热处理,升温至反应温度后进入反应器,发生烯烃催化裂解反应。

16.根据本发明的优选实施方式,所述裂解反应的反应温度为500~600℃;反应压力为0.01~0.1mpag;反应空速为10~30h-1

。

17.根据本发明的优选实施方式,所述烯烃催化裂解处理使用催化剂,所述催化剂包括硅铝摩尔比sio2/al2o3为100~2000的zsm分子筛催化剂。

18.根据本发明的优选实施方式,将所述原料送至烯烃催化裂解反应单元,所述烯烃催化裂解反应单元包括换热器、加热炉和反应器。所述原料经过换热器和加热炉加热,升温至反应温度后进入反应器,发生烯烃催化裂解反应。

19.根据本发明的优选实施方式,所述反应产物经压缩机增压至1.8mpag以上压力后送入脱丙烷塔。

20.根据本发明的一些实施方式,所述步骤(3)中将所述反应产物送至脱丙烷塔进行处理,塔顶得到碳三及以下物流,塔釜得到碳四及以上物流。

21.根据本发明的优选实施方式,对所述碳三及以下物流进一步分离,可得到乙烯丙烯。所述碳三及以下物流中乙烯丙烯的含量大于80wt%,一般为86wt%左右。

22.根据本发明的一些实施方式,步骤(4)中将碳五及以上原料和步骤(3)得到的碳四及以上物流送至循环物料分离塔进行处理,塔顶得到轻组分物流,塔釜得到粗汽油。

23.根据本发明的优选实施方式,所述粗汽油包括碳六及以上组分。

24.根据本发明的优选实施方式,以所述轻组分物流的总重量为100%计,所述轻组分物流中苯、甲苯和二甲苯的总含量不大于0.1%,优选的,苯、甲苯和二甲苯的总含量不大于0.05%,更优选的,苯、甲苯和二甲苯的总含量不大于0.02%。

25.根据本发明的一些实施方式,所述轻组分物流分为循环物流和外排物流,其中循环物流循环回步骤(2)进行烯烃催化裂解处理;循环物流的比例在80%以上。

26.根据本发明的优选实施方式,以所述循环物流的总重量为100%计,所述循环物流中苯、甲苯和二甲苯的总含量不大于0.1%,优选的,苯、甲苯和二甲苯的总含量不大于0.05%,更优选的,苯、甲苯和二甲苯的总含量不大于0.02%。

27.根据本发明的一些实施方式,所述循环物料分离塔为脱戊烷塔,操作压力0.25~0.45mpag。

28.根据本发明的一些实施方式,所述循环物料分离塔为脱己烷塔,操作压力0.20~0.35mpag。

29.根据本发明的优选实施方式,碳五及以上原料送入循环物料分离塔中,从塔顶分离出轻组分物流,再分为循环物流和外排物流,从塔釜分离出粗汽油。通过控制循环物料分离塔的操作条件,使得碳五及以上原料中容易导致裂解催化剂结焦的组分从塔釜随粗汽油离开系统,避免这些组分随循环物流进入反应器,从而避免了催化剂快速结焦。这些关键的重组分包括苯、甲苯、二甲苯等分子量较大且不容易裂解的组分。通过控制循环物流中关键重组分的浓度,进而控制进入反应器的关键重组分的浓度,使催化剂的再生周期得到延长,达到或者超过反应再生连续切换的最低要求,从而使装置满足连续运行的条件。例如,某装置催化剂的再生时间为72小时,则裂解催化剂结焦失活导致催化剂性能下降到低于阈值的时间必须大于72小时,否则无法在满足催化剂性能要求的条件下进行连续切换再生。

30.根据本发明的优选实施方式,碳四原料经原料蒸发器气化后和含有较低含量宜结焦关键组分的循环物料汇合,经进出料换热器和加热炉后,进入裂解反应器,反应产物经压缩机增压后送入脱丙烷塔。为了避免使用高品位的低温冷剂,压缩机出口压力宜在1.80mpag以上,在此条件下可以使用冷冻水或丙烯冷剂。从脱丙烷塔顶分离出含乙烯丙烯的主产物,从塔釜分离出碳四及以上烃类,送入循环物料分离塔。循环物料分离塔可以是脱戊烷塔或脱己烷塔中的任何一种,取决于是否对碳六烯烃进行循环利用。通常,碳六烯烃循环则可以获得更高的乙烯丙烯收率,但是碳六烯烃活性较高,更容易在催化剂表明结焦,因此需要特别谨慎控制循环物料中关键组分的含量。

31.采用本发明的方法,碳五及以上原料中易导致催化剂快速结焦的组分在循环物料分离塔釜分离,有效控制了循环物料中宜结焦关键组分的含量,从而控制住进入反应器的物料中关键组分的浓度,达到减缓催化剂结焦、延长再生周期和催化剂寿命的目的,取得了较好的技术效果。

附图说明

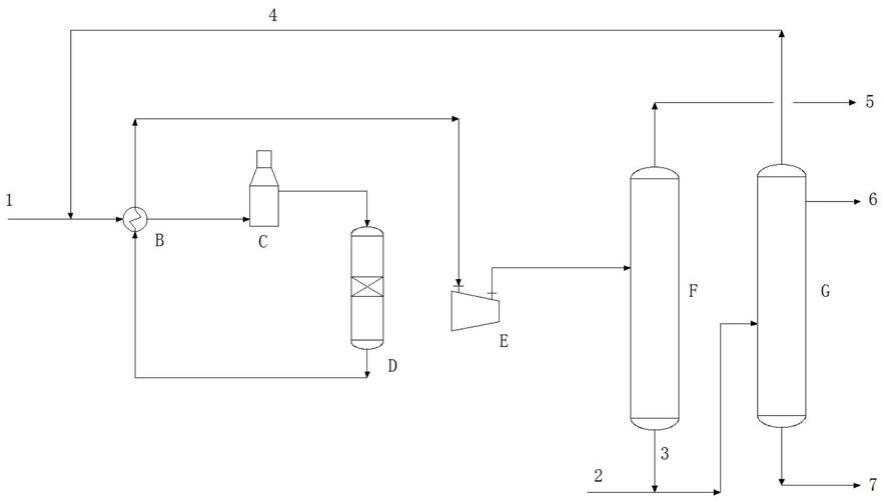

32.图1为根据本发明一些实施方式的流程示意图。

33.其中,b为进出料换热器,c为加热炉,d为反应器,e为压缩机,f为脱丙烷塔,g为循环物料分离塔。流股1为碳四原料,流股2为碳五及以上原料,流股3为脱丙烷塔釜液,流股4为循环物流,流股5为碳三及以下物流,流股6为外排物流,流股7为粗汽油。

具体实施方式

34.下面结合具体实施例对本发明作进一步说明,但并不构成对本发明的任何限制。

35.图1示出了本发明一个实施例的流程图。经原料蒸发器气化后的碳四原料1和循环物流4混合,然后进入进出料换热器b和加热炉c,升温至反应温度后进入反应器d,发生烯烃催化裂解反应,反应产物经进出料换热器回收余热后,进入压缩机e增压,然后送入脱丙烷塔f,从塔顶分离得到碳三及以下物流5,塔釜物料3和碳五及以上原料2汇合,进入循环物料分离塔g,塔顶气相组分部分作为循环物流4,塔顶液相采出为外排物流6,塔釜为重组分粗

汽油7。

36.【实施例1】

37.提供一股质量流量为5吨/小时的碳四原料和一股质量流量为10吨/小时的碳五及以上原料,其中碳四原料中丁烯含量为80%(按质量分数计,下同),碳五原料中为戊烷7%,戊烯62%,碳六烷烃4%,碳六烯烃15%,苯、甲苯、二甲苯(btx)的总含量为0.58%,其余为碳七及以上组分。按图1所示流程,其中循环物料分离塔为脱戊烷塔,脱戊烷塔的操作压力为0.30mpag,塔顶气相循环物流的btx浓度为0.0003%。反应进料中的btx浓度为0.0002%。装置乙烯丙烯的总产量为6.6吨小时。催化剂转化率相对初活性下降10个百分点的时间为168小时,催化剂再生时间为72小时。

38.【实施例2】

39.提供流量及组成均和实施例1相同的碳四原料和碳五及以上原料。按图1所示流程,不同之处在于循环物料分离塔采用脱己烷塔,即循环物料为碳四、碳五、碳六烃类。脱己烷塔的操作压力为0.25mpag,塔顶气相循环物料的btx浓度为0.0073%。反应进料中的btx浓度为0.0064%。装置乙烯丙烯的总产量为7.1吨小时。催化剂转化率相对初活性下降10个百分点的时间为147小时,催化剂再生时间为72小时。

40.【实施例3】

41.提供流量及组成均和实施例1相同的碳四原料,和一股质量流量为10吨/小时的碳五及以上原料,其中戊烷5%,戊烯56%,碳六烷烃6%,碳六烯烃21%,苯、甲苯、二甲苯(btx)的总含量为1.2%,其余为碳七及以上组分。按图1所示流程,不同之处在于循环物料分离塔采用脱己烷塔,即循环物料为碳四、碳五、碳六烃类。脱己烷塔的操作压力为0.30mpag,塔顶气相循环物料的btx浓度为0.0114%。反应进料中的btx浓度为0.0099%。装置乙烯丙烯的总产量为6.9吨小时。催化剂转化率相对初活性下降10个百分点的时间为109小时,催化剂再生时间为72小时。

42.【实施例4】

43.提供流量及组成均和实施例3相同的碳四原料和碳五及以上原料,并采用和实施例3相同的工艺流程,不同之处在于改变脱己烷塔的操作条件,如采用增大塔顶采出或降低回流量等常规精馏塔调节手段,控制塔顶气相循环物料的btx浓度为0.0450%。反应进料中的btx浓度为0.0394%。装置乙烯丙烯的总产量为7.1吨小时。催化剂转化率相对初活性下降10个百分点的时间为94小时,催化剂再生时间为72小时。

44.【实施例5】

45.提供流量及组成均和实施例3相同的碳四原料和碳五及以上原料,并采用和实施例3相同的工艺流程,不同之处在于改变脱己烷塔的操作条件,如采用增大塔顶采出或降低回流量等常规精馏塔调节手段,控制塔顶气相循环物料的btx浓度为0.08%。反应进料中的btx浓度为0.0701%。装置乙烯丙烯的总产量为7.1吨小时。催化剂转化率相对初活性下降10个百分点的时间为70小时,催化剂再生时间为72小时。

46.【比较例1】

47.提供流量及组成均和实施例1相同的碳四原料和碳五及以上原料。按图1所示流程,不同之处在于碳五及以上原料不经过循环物料分离塔,直接和碳四原料汇合后送入装置界区,然后和循环物料汇合后送入进出料换热器。脱戊烷塔的操作压力为0.35mpag,塔顶

气相循环物料的btx浓度为0.0002%。反应进料中的btx浓度为0.14%。催化剂转化率相对初活性下降10个百分点的时间为68小时,催化剂再生时间为84小时,无法实现连续的反应再生切换。

48.在本发明中的提到的任何数值,如果在任何最低值和任何最高值之间只是有两个单位的间隔,则包括从最低值到最高值的每次增加一个单位的所有值。例如,如果声明一种组分的量,或诸如温度、压力、时间等工艺变量的值为50-90,在本说明书中它的意思是具体列举了51-89、52-88

……

以及69-71以及70-71等数值。对于非整数的值,可以适当考虑以0.1、0.01、0.001或0.0001为一单位。这仅是一些特殊指明的例子。在本申请中,以相似方式,所列举的最低值和最高值之间的数值的所有可能组合都被认为已经公开。

49.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1