硫酸氢氯吡格雷的Ⅰ型晶体的制备方法与流程

硫酸氢氯吡格雷的ⅰ型晶体的制备方法

技术领域

[0001]

本发明涉及一种硫酸氢氯吡格雷的ⅰ型晶体的制备方法。根据本发明,能够制备作为杂质的氯吡格雷的硫酸单烷基酯的含量少的硫酸氢氯吡格雷。

背景技术:

[0002]

硫酸氢氯吡格雷((+)-(s)-2-(2-氯苯基)-2-(4,5,6,7-四氢噻吩并[3,2-c]吡啶-5-基)乙酸甲酯硫酸盐)具有抑制血小板聚集的作用,被有效地使用于中风及血栓、栓塞等外周动脉疾病、以及心肌梗塞及心绞痛等冠状动脉疾病的治疗。

[0003]

关于硫酸氢氯吡格雷的ⅰ型晶体(晶型ⅰ)的制备,专利文献1公开了一种向甲基叔丁基醚及氯吡格雷的游离碱的混合物中添加正丁醇及浓硫酸的制备方法。现有技术文献专利文献

[0004]

专利文献1:国际公开第2011/042804号

技术实现要素:

本发明要解决的技术问题

[0005]

本申请的发明人确认了在硫酸氢氯吡格雷的ⅰ型晶体(晶型ⅰ)的制备中会生成硫酸单烷基酯(硫酸丁酯),其与氯吡格雷的游离碱键合,在硫酸氢氯吡格雷的产物中会混入氯吡格雷的硫酸单烷基酯。因此,本发明的目的在于提供一种硫酸单烷基酯的混入少的硫酸氢氯吡格雷的制备方法、以及硫酸单烷基酯的混入少的硫酸氢氯吡格雷。解决技术问题的技术手段

[0006]

本申请的发明人对硫酸单烷基酯的生成少的硫酸氢氯吡格雷的制备方法进行了反复研究,结果惊人地发现:通过调节甲基叔丁基醚及1-丁醇的混合比,能够强烈地抑制硫酸单烷基酯的生成。具体而言,通过增加相对于甲基叔丁基醚的1-丁醇的量,可抑制硫酸单烷基酯的生成。本发明是基于上述见解而完成的。因此,本发明涉及:[1]一种硫酸氢氯吡格雷的ⅰ型晶体的制备方法,其包括:(1)在(a)相对于1重量份的甲基叔丁基醚含有1.3重量份以上的1-丁醇的溶剂、或者 (b)相对于1重量份的甲基叔丁基醚含有0.9重量份以上的1-丁醇及0.05 重量份以上的水的溶剂的存在下,使浓硫酸与氯吡格雷游离碱接触,得到下述通式(1)所表示的硫酸氢氯吡格雷的ⅰ型晶体的工序,[化学式1]

[2]如[1]所述的硫酸氢氯吡格雷的ⅰ型晶体的制备方法,其中,所述溶剂中相对于甲基叔丁基醚的1-丁醇的重量比为10重量份以下;[3]如[1]或[2]所述的硫酸氢氯吡格雷的ⅰ型晶体的制备方法,其进一步包括(2)在50℃以下干燥所述ⅰ型晶体的工序;[4]如[1]~[3]中任一项所述的硫酸氢氯吡格雷的ⅰ型晶体的制备方法,其中,所述干燥工序(2)包括与相对湿度为45~99%及温度为0~50℃的气体相接触的操作;[5]如[4]所述的硫酸氢氯吡格雷的ⅰ型晶体的制备方法,其中,所述气体为空气或氮气。发明效果

[0007]

根据本发明的硫酸氢氯吡格雷的ⅰ型晶体的制备方法,能够得到硫酸单烷基酯的混入少的硫酸氢氯吡格雷的ⅰ型晶体。

附图说明

[0008]

图1是通过本发明的制备方法得到的硫酸氢氯吡格雷的ⅰ型晶体的 xrpd衍射图谱。

具体实施方式

[0009]

本发明的硫酸氢氯吡格雷的ⅰ型晶体的制备方法包括:(1)在(a)相对于 1重量份的甲基叔丁基醚含有1.3重量份以上的1-丁醇的溶剂、或者(b) 相对于1重量份的甲基叔丁基醚含有0.9重量份以上的1-丁醇及0.05重量份以上的水的溶剂的存在下,使浓硫酸与氯吡格雷的游离碱接触,得到下述通式(1)所表示的硫酸氢氯吡格雷的ⅰ型晶体的工序。进一步,本发明的硫酸氢氯吡格雷的ⅰ型晶体的制备方法优选包括(2)在50℃以下干燥所述ⅰ型晶体的工序。[化学式2]

[0010]

《硫酸氢氯吡格雷》能够通过本发明的制备方法得到的硫酸氢氯吡格雷((+)-(s)-2-(2-氯苯基)-2-(4,5,6,7-四氢噻吩并[3,2-c]吡啶-5-基)乙酸甲酯硫酸氢盐)是所述通式(1)所表示的化合物的ⅰ型晶体。

[0011]

《硫酸单烷基酯》在本发明的制备方法中,氯吡格雷的硫酸单烷基酯的生成被抑制。因此,通过本发明的制备方法得到的硫酸氢氯吡格雷中,氯吡格雷的硫酸单烷基酯的含量少。

硫酸单烷基酯是式(2)所表示的氯吡格雷硫酸单丁酯。[化学式3]

[0012]

通过本发明的制备方法得到的硫酸氢氯吡格雷中,硫酸单烷基酯的混入量少。硫酸单烷基酯的混入量优选为0.20重量%以下,更优选为0.15 重量%以下,进一步优选为0.10重量%以下,最优选为0.05重量%以下。

[0013]

[1]晶化工序在本发明的得到硫酸氢氯吡格雷的ⅰ型晶体的工序(以下,有时称为晶化工序)中,在(a)相对于1重量份的甲基叔丁基醚含有1.3重量份以上的 1-丁醇的溶剂、或者(b)相对于1重量份的甲基叔丁基醚含有0.9重量份以上的1-丁醇及0.05重量份以上的水的溶剂的存在下,使浓硫酸与氯吡格雷游离碱接触。例如,向含有甲基叔丁基醚及1-丁醇的溶剂、或含有甲基叔丁基醚、1-丁醇及水的溶剂中溶解氯吡格雷游离碱,但甲基叔丁基醚、 1-丁醇、水及氯吡格雷游离碱的混合顺序没有特殊限定。并且,优选向溶解了氯吡格雷游离碱的溶液中滴加浓硫酸,并添加晶种。此外,关于浓硫酸与氯吡格雷游离碱的接触,例如也可以向所述溶剂中添加浓硫酸并向其中添加氯吡格雷游离碱,然后添加晶种。通过对所得到的混合物进行搅拌,能够得到硫酸氢氯吡格雷的晶体。晶化工序的温度没有特殊限定,但优选为-10~30℃,更优选为 0~10℃。晶化工序的压力没有特殊限定,可以在加压下进行,也可以在常压下进行,还可以在减压下进行。所述晶种只要是ⅰ型晶体,则没有特殊限定。

[0014]

《溶剂》溶剂是溶解氯吡格雷游离碱、使氯吡格雷游离碱与硫酸的反应有效进行的溶剂。在本发明的制备方法中,只要相对于1重量份的甲基叔丁基醚含有1.3重量份以上的1-丁醇、或者相对于1重量份的甲基叔丁基醚含有0.9重量份以上的1-丁醇及0.05重量份以上的水,则对溶剂没有特殊限定,也可以含有其他成分。

[0015]

(甲基叔丁基醚)通过将甲基叔丁基醚(以下,有时称为mtbe)用作溶剂,能够使目标产物有效地结晶。只要生成硫酸氢氯吡格雷,则对相对于氯吡格雷游离碱的甲基叔丁基醚的量没有特殊限定,但相对于1重量份的氯吡格雷游离碱,甲基叔丁基醚优选为1~10重量份,更优选为1.2~8重量份,进一步优选为1.5~6 重量份。通过设为所述范围,能够抑制硫酸单烷基酯的生成,能够稳定且有效地得到ⅰ型晶体。

[0016]

(1-丁醇)所述溶剂含有1-丁醇。通过将1-丁醇用作溶剂,能够稳定且有效地得到ⅰ型晶体。只要生成硫酸氢氯吡格雷,则对相对于氯吡格雷游离碱的1-丁醇的量没有特殊限定,但相对于1重量份的氯吡格雷游离碱,1-丁醇优选为 2~15重量份,更优选为3~13重量份,进一步优选为4~12重量份。通过设为所述范围,能够抑制氯吡格雷硫酸单烷基酯的生成。

[0017]

(甲基叔丁基醚及1-丁醇的重量比)

(a)相对于1重量份的甲基叔丁基醚使用1.3重量份以上的1-丁醇的情况甲基叔丁基醚及1-丁醇的重量比为:相对于1重量份的甲基叔丁基醚,1-丁醇为1.3重量份以上,优选为1.4重量份以上,进一步优选为1.5 重量份以上,最优选为1.6重量份以上。相对于甲基叔丁基醚的1-丁醇的重量比的上限没有特殊限定,但优选为10重量份以下,更优选为9重量份以下,最优选为8重量份以下。上限和下限可以根据需要任意组合。通过设为所述范围,能够抑制硫酸单烷基酯的生成。相对于甲基叔丁基醚的1-丁醇的上限大于10重量份时,也能够充分抑制氯吡格雷的硫酸单烷基酯的生成,但由于存在产生ⅱ型晶体的风险,因此相对于甲基叔丁基醚的1-丁醇的上限优选为10重量份以下。此外,相对于1重量份的甲基叔丁基醚使用1.3重量份以上的1-丁醇时,能够在不添加水的情况下获得本发明的效果,但也可以进一步添加水。水的含量没有特殊限定,但优选为0.5重量份以下,更优选为0.2重量份以下。

[0018]

(b)相对于1重量份的甲基叔丁基醚使用0.9重量份以上的1-丁醇的情况向溶剂中添加水时,甲基叔丁基醚及1-丁醇的重量比为:相对于1 重量份的甲基叔丁基醚,1-丁醇为0.9重量份以上,优选为1.0重量份以上,进一步优选为1.1重量份以上,最优选为1.2重量份以上。相对于甲基叔丁基醚的1-丁醇的重量比的上限没有特殊限定,但优选为10重量份以下,更优选为9重量份以下,最优选为8重量份以下。此外,相对于甲基叔丁基醚的水的重量比为:相对于1重量份的甲基叔丁基醚,水为 0.05重量份以上,优选为0.06重量份以上,进一步优选为0.07重量份以上,最优选为0.08重量份以上。相对于甲基叔丁基醚的水的重量比的上限没有特殊限定,但优选为0.3重量份,更优选为0.25重量份以下,最优选为0.2重量份以下。上限和下限可以根据需要任意组合。通过设为所述范围,能够抑制硫酸单烷基酯的生成。

[0019]

(其他成分)只要能够获得本发明的效果,则所述溶剂可以含有除1-丁醇及甲基叔丁基醚以外的其他成分。即,只要不增加氯吡格雷的硫酸单烷基酯的生成,则能够含有其他成分。作为其他成分,可列举出甲苯、盐或醇。即,少量的无机盐或有机溶剂不会对本发明的反应造成影响。

[0020]

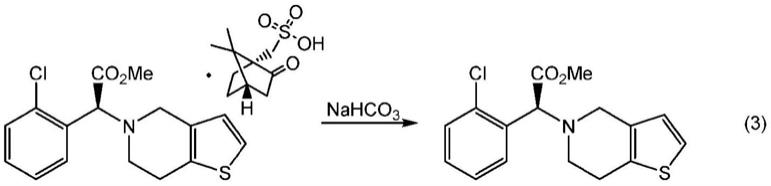

《氯吡格雷游离碱》本发明中所使用的氯吡格雷游离碱例如可以通过下述反应式(3)进行制备。[化学式4]即,向氯吡格雷

·

(-)-樟脑磺酸盐中添加甲苯及碳酸氢钠,进行反应。向有机层中加入水进行分液洗涤,回收有机层。通过在减压下蒸馏去除溶剂,能够得到氯吡格雷游离碱。

[0021]

《浓硫酸》在本发明的制备方法中,通过使浓硫酸与氯吡格雷游离碱接触,能够得到硫酸氢氯吡格雷。在本说明书中,浓硫酸是指硫酸的浓度为90重量%以上的浓硫酸。作为浓硫酸市售的产品的浓度通常为96~98重量%,可以使用这种浓度的浓硫酸实施本发明的制备方法。

[0022]

《溶剂、氯吡格雷游离碱及硫酸的重量比》只要能够得到硫酸氢氯吡格雷,则对本发明的制备方法中的溶剂、氯吡格雷游离碱及硫酸的重量比没有限定。通常,可以以以下的重量比进行反应。氯吡格雷游离碱与浓硫酸的比例的理论值为1:1的摩尔比,但通常相对于1摩尔的氯吡格雷游离碱,能够用0.8~2摩尔的浓硫酸与之反应。氯吡格雷游离碱与溶剂的比例没有限定,但相对于1重量份的氯吡格雷游离碱,优选溶剂为2~30重量份,更优选为4~20重量份,最优选为5~15重量份。浓硫酸与溶剂的比例没有限定,但相对于1重量份的浓硫酸,优选溶剂为5~100重量份,更优选为7~80重量份,最优选为9~70重量份。

[0023]

[2]干燥工序在本发明的干燥工序中,在50℃以下干燥所述硫酸氢氯吡格雷的ⅰ型晶体,去除残留的1-丁醇及甲基叔丁基醚。只要氯吡格雷的硫酸单烷基酯不会过度增加,则对干燥方法没有特殊限定,可列举出减压干燥法、鼓风干燥法或使用调湿气体的干燥法,优选为使用调湿气体的干燥法。作为使用调湿气体的干燥法,具体而言,优选与相对湿度为45~99%及温度为0~50℃的气体相接触的操作。由于使用调湿气体的干燥能够效率良好地去除残留的1-丁醇,因而能够抑制硫酸单烷基酯的生成。相对湿度优选为50~95%,进一步优选为55~90%。此外,温度优选为5~45℃,进一步优选为10~40℃。通过设为所述相对湿度及温度,能够效率良好地去除1-丁醇。

[0024]

《作用》在本发明的制备方法中,抑制氯吡格雷的硫酸单烷基酯的生成的机理尚未被详细阐明,但可认为其机理如下。然而,本发明并不受下述说明限定。由于本发明中作为溶剂使用的1-丁醇与硫酸接触,因而有时会生成硫酸单烷基酯。该硫酸单烷基酯与氯吡格雷游离碱键合而生成氯吡格雷的硫酸单烷基酯。推测在本发明的制备方法中,通过较之通常增加1-丁醇的量,并将作为不良溶剂的甲基叔丁基醚与1-丁醇的量设为特定的比例,可以抑制硫酸烷基酯的过度生成,并去除硫酸烷基酯,能够稳定且有效地得到ⅰ型晶体。实施例

[0025]

以下,通过实施例对本发明进行具体说明,但这些实施例并不限定本发明的保护范围。

[0026]

《制备例1》在本制备例中,按照下述式(4)制备氯吡格雷游离碱(化合物2)。[化学式5]向容量为1l的反应瓶中加入化合物1(氯吡格雷

·

(-)-樟脑磺酸盐; 100g;0.18mol)、

甲苯(300g),滴加碳酸氢钠(16.7g;0.20mol)水溶液(300g)。于室温下搅拌30分钟后,进行分液。用水(300g)洗涤有机层后,在减压下蒸馏去除溶剂,得到化合物2(氯吡格雷游离碱;clop-fb)。

[0027]

《实施例1》在本实施例中,生成硫酸氢氯吡格雷。向容量为200ml的反应瓶中加入化合物2(5.8g;18mmol)、1-丁醇(60g) 及甲基叔丁基醚(20g),在10℃以下滴加硫酸(1.8g;18mmol)。添加晶种后,在15℃下搅拌26小时。过滤获得晶体,在30℃下减压干燥7小时,得到化合物3(硫酸氢氯吡格雷:6.1g)。ⅰ型晶体、收率为81%、化学纯度为99.96%。下述式(2)所表示的化合物4(氯吡格雷硫酸单丁酯)的含量为0.02%。将结果示于表1。[化学式6]

[0028]

《实施例2》在本实施例中,改变1-丁醇及甲基叔丁基醚的量比,生成硫酸氢氯吡格雷。向容量为200ml的反应瓶中加入化合物2(5.8g;18mmol)、1-丁醇(50g) 及甲基叔丁基醚(30g),在10℃以下滴加硫酸(1.8g;18mmol)。添加晶种后,在15℃下搅拌23小时。过滤获得晶体,在30℃下减压干燥7小时,得到化合物3(硫酸氢氯吡格雷:5.9g)。ⅰ型晶体、收率为77%、化学纯度为99.96%。化合物4的含量为0.10%。将结果示于表1。

[0029]

《实施例3》在本实施例中,改变1-丁醇及甲基叔丁基醚的量比,生成硫酸氢氯吡格雷。向容量为200ml的反应瓶中加入化合物2(11.6g;36mmol)、1-丁醇(60g) 及甲基叔丁基醚(20g),在10℃以下滴加硫酸(3.5g;36mmol)。添加晶种后,在5℃下搅拌22小时。过滤获得晶体,在30℃下减压干燥7小时,得到化合物3(硫酸氢氯吡格雷:12.9g)。ⅰ型晶体、收率为85%、化学纯度为99.97%。化合物4的含量为0.02%。将结果示于表1。

[0030]

《实施例4》在本实施例中,改变1-丁醇及甲基叔丁基醚的量比,生成硫酸氢氯吡格雷。向容量为200ml的反应瓶中加入化合物2(11.6g;36mmol)、1-丁醇(50g) 及甲基叔丁基醚(30g)、水(2g),在10℃以下滴加硫酸(3.7g;38mmol)。添加晶种后,在5℃下搅拌43小时。过滤获得晶体,在30℃下减压干燥7 小时,得到化合物3(硫酸氢氯吡格雷:12.5g)。ⅰ型晶体、收率为82%、化学纯度为99.87%。化合物4的含量为0.02%。将结果示于表1。

[0031]

《实施例5》在本实施例中,改变1-丁醇及甲基叔丁基醚的量比,生成硫酸氢氯吡格雷。

向容量为200ml的反应瓶中加入化合物2(11.6g;36mmol)、1-丁醇 (72.7g)、甲基叔丁基醚(7.3g),在10℃以下滴加硫酸(3.5g;35mmol)。添加晶种后,在4℃下搅拌24小时。过滤获得晶体,在30℃下减压干燥5 小时,得到化合物3(硫酸氢氯吡格雷:13.2g)。ⅰ型晶体、收率为87%、化学纯度为99.94%。化合物4的含量为0.02%。将结果示于表1。

[0032]

《比较例1》在本比较例中,改变1-丁醇及甲基叔丁基醚的量比,生成硫酸氢氯吡格雷。向容量为200ml的反应瓶中加入化合物2(5.8g;18mmol)、1-丁醇(40g) 及甲基叔丁基醚(40g),在10℃以下滴加硫酸(1.8g;18mmol)。添加晶种后,在15℃下搅拌43小时。过滤获得晶体,进行减压干燥,得到化合物 3(硫酸氢氯吡格雷:5.9g)。ⅰ型晶体、收率为78%、化学纯度为99.93%。化合物4的含量为0.44%。将结果示于表1。

[0033]

《比较例2》在本比较例中,改变1-丁醇及甲基叔丁基醚的量比,生成硫酸氢氯吡格雷。向容量为200ml的反应瓶中加入1-丁醇(20g)、甲基叔丁基醚(40g),在10℃以下滴加硫酸(1.8g;18mmol)。添加晶种后,在10℃以下滴加化合物2(5.8g;18mmol)的甲基叔丁基醚(20g)溶液,在15℃下搅拌22小时。过滤获得晶体,进行减压干燥,得到化合物3(硫酸氢氯吡格雷:7.1g)。ⅰ型晶体、收率为93%、化学纯度为99.91%。化合物4的含量为1.22%。将结果示于表1。

[0034]

《实施例6》在本实施例中,改变1-丁醇及甲基叔丁基醚的量比,生成硫酸氢氯吡格雷。向容量为200ml的反应瓶中加入化合物2(11.6g;36mmol)、1-丁醇 (40g)、甲基叔丁基醚(40g)、水(6g),在10℃以下滴加硫酸(3.5g;35mmol)。添加晶种后,在4℃下搅拌24小时。过滤获得晶体,在30℃下减压干燥 5小时,得到化合物3(硫酸氢氯吡格雷:8.8g)。将xrpd衍射图谱示于图1。在9.00、10.69、14.61、17.74、18.74、20.37、22.96、25.31(

±

0.2)

°ꢀ

2θ附近有特征峰。ⅰ型晶体、收率为58%、化学纯度为99.98%。化合物4的含量为0.01%。将结果示于表1。

[0035]

《实施例7》在本实施例中,改变1-丁醇及甲基叔丁基醚的量比,生成硫酸氢氯吡格雷。向容量为200ml的反应瓶中加入化合物2(11.6g;36mmol)、1-丁醇 (40g)、甲基叔丁基醚(40g)、水(4.2g),在10℃以下滴加硫酸(3.5g;35mmol)。添加晶种后,在4℃下搅拌24小时。过滤获得晶体,在30℃下减压干燥 5小时,得到化合物3(硫酸氢氯吡格雷:9.8g)。ⅰ型晶体、收率为65%、化学纯度为99.97%。化合物4的含量为0.02%。将结果示于表1。

[0036]

《比较例3》在本比较例中,改变1-丁醇及甲基叔丁基醚的量比,生成硫酸氢氯吡格雷。向容量为200ml的反应瓶中加入化合物2(11.6g;36mmol)、1-丁醇(30g)、甲基叔丁基醚

(50g)、水(6g),在10℃以下滴加硫酸(3.5g;35mmol)。添加晶种后,在4℃下搅拌24小时,但去油后未观察到晶体的析出。即, 1-丁醇的量相对于甲基叔丁基醚过少时,未能得到硫酸氢氯吡格雷的晶体。

[0037]

1-丁醇/甲基叔丁基醚为1.30以上的实施例1~4的硫酸氢氯吡格雷中,作为杂质的氯吡格雷硫酸单丁酯(化合物4)的含量被抑制在0.10重量%以下,1-丁醇/甲基叔丁基醚小于1.30的比较例1及2中,化合物4 的含量多。然而,即使1-丁醇/甲基叔丁基醚为1:1,通过向

溶剂中添加水,也能够抑制化合物4的含量(实施例6及7)。另一方面,1-丁醇的添加量过少时,未能得到硫酸氢氯吡格雷(比较例3)。

[0038]

《制备例2》在本制备例中,制备化合物3(硫酸氢氯吡格雷)的粗干燥晶体。向容量为1000ml的反应瓶中加入化合物2(58.1g;0.18mmol)、1-丁醇(250g)、甲基叔丁基醚(150g)、水(9g),在10℃以下滴加硫酸(18.1g; 18mmol)。添加晶种后,在5℃下搅拌47小时。过滤获得晶体,得到75.1g 的化合物3的湿晶体。将化合物3的湿晶体在30℃下减压干燥4小时,得到67.4g的化合物3的粗干燥晶体。粗干燥晶体的化合物4的含量为 0.05%,残留的1-丁醇为4744ppm。

[0039]

《实施例8》使用5g制备例2中得到的化合物3的粗干燥晶体,在30℃下减压干燥3、6、9、12小时。干燥12小时后的化合物4的含量为0.06%,残留的1-丁醇为3900ppm。将结果示于表2。

[0040]

《实施例9》除了将减压干燥的温度设为40℃以代替30℃之外,重复实施例8的操作,得到化合物3。干燥12小时后的化合物4的含量为0.13%,残留的1-丁醇为3527ppm。将结果示于表2。

[0041]

《实施例10》使用5g制备例2中得到的化合物3的粗干燥晶体,在30℃下用干燥氮气通风3、6、9、12小时。通风12小时后的化合物4的含量为0.07%,残留的1-丁醇为3899ppm。将结果示于表2。

[0042]

《实施例11》除了将干燥温度设为40℃以代替30℃之外,重复实施例10的操作,得到化合物3。通风12小时后的化合物4的含量为0.11%,残留的1-丁醇为3613ppm。将结果示于表2。

[0043]

《制备例3》在本制备例中,生成化合物3(硫酸氢氯吡格雷)的粗干燥晶体。向容量为1000ml的反应瓶中加入化合物2(58.1g;0.18mmol)、1-丁醇(250g)、甲基叔丁基醚(150g)、水(9g),在10℃以下滴加硫酸(18.1g; 18mmol)。添加晶种后,在5℃下搅拌72小时。过滤获得晶体,得到73.0g 的化合物3的湿晶体。将化合物3的湿晶体在30℃下减压干燥8小时,得到65.8g的化合物3的粗干燥晶体。粗干燥晶体的化合物4的含量为 0.06%,残留的1-丁醇为5286ppm。

[0044]

《实施例12》使用5g制备例3中得到的化合物3的粗干燥晶体,在30℃下用湿度为90%的氮气通风3、6、9、12小时。通风12小时后的化合物4的含量为0.08%,残留的1-丁醇为1717ppm。将结果示于表2。

[0045]

《实施例13》除了将干燥温度设为40℃以代替30℃之外,重复实施例12的操作,得到化合物3。通风12小时后的化合物4的含量为0.09%,残留的1-丁醇为2330ppm。将结果示于表2。

[0046]

《实施例14》除了将干燥温度设为50℃以代替30℃之外,重复实施例12的操作,得到化合物3。通风12小时后的化合物4的含量为0.15%,残留的1-丁醇为2159ppm。将结果示于表2。

[0047]

通过干燥工序,可以降低1-丁醇的含量,进而能够减少因1-丁醇及硫酸生成的硫酸单烷基酯(化合物4)。通过减压干燥及干燥氮气流,也能够减少1-丁醇的含量,但通过利用湿氮气流的干燥,能够更有效地减少 1-丁醇的含量。工业实用性

[0048]

本发明的制备方法能够用于制备硫酸单烷基酯的混入少的硫酸氢氯吡格雷的ⅰ型晶体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1