一种分散蓝染料中间体及分散蓝染料的制备方法与流程

1.本发明涉及有机化学技术领域,具体而言,涉及一种分散蓝染料中间体及分散蓝染料的制备方法。

背景技术:

2.分散蓝染料是国内外研究开发的新型偶氮苯系染料,对涤纶亲和力强,染色牢度和稳定性好。

3.n,n-二烷基间甲苯胺是分散蓝染料的中间体,传统工艺是在反应釜中操作生产,以间甲苯胺和卤代烷烃为主要原料,液碱为缚酸剂,在一定温度下,通过搅拌反应合成。

4.上述釜式反应至少存在以下缺点:生产效率低、成本高、操作繁琐、尾水处理难度高。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的之一包括提供一种新的分散蓝染料中间体的制备方法,以解决上述技术问题。

7.本发明的目的之二包括提供一种分散蓝染料的制备方法,包括按上述方法制备分散蓝染料中间体。

8.本技术是这样实现的:

9.本技术提供一种分散蓝染料中间体的制备方法,包括以下步骤:

10.将间甲苯胺和卤代烷烃于管道反应器中且在无水条件下进行反应,反应产物经碱液中和分层,分层后的上层料液脱溶回收卤代烷烃,得到分散蓝染料中间体n,n-二烷基间甲苯胺。

11.在可选的实施方式中,管道反应器的数量为1-5个。

12.当管道反应器的数量为2-5个时,2-5个管道反应器串联,前一个管道反应器反应得到的产物经碱液中和分层后,上层料液作为新的间甲苯胺原料进入下一个管道反应器与新的卤代烷烃在无水条件下反应,直至最后一个管道反应器中反应得到的反应产物经碱液中和分层后的上层料液脱溶回收卤代烷烃,得到n,n-二烷基间甲苯胺。

13.在可选的实施方式中,卤代烷烃包括氯乙烷、溴乙烷、氯丙烷、溴丙烷、氯己烷和溴己烷中的至少一种。

14.在可选的实施方式中,间甲苯胺的质量浓度为90-99%。

15.在可选的实施方式中,间甲苯胺的进料流量为500-2000g/min。

16.在可选的实施方式中,卤代烷烃的质量浓度为90-99%。

17.在可选的实施方式中,卤代烷烃的进料流量为100-1000g/min。

18.在可选的实施方式中,第一个管道反应器内的间甲苯胺和卤代烷烃的摩尔比为1:1.7-10。

19.优选地,间甲苯胺和卤代烷烃的摩尔比为1:1.9-8。

20.在可选的实施方式中,每个管道反应器中间甲苯胺和卤代烷烃的反应温度为100-250℃、反应压力为1-5mpa、反应时间为10-30min。

21.在可选的实施方式中,反应过程中管道反应器的搅拌转速为500-1500r/min。

22.在可选的实施方式中,碱液的质量浓度为10-30%。

23.在可选的实施方式中,碱液的进料流量为500-2000g/min。

24.在可选的实施方式中,n,n-二烷基间甲苯胺的收率不低于92.3%,纯度不低于93.2%。

25.在优选的实施方式中,n,n-二烷基间甲苯胺的收率不低于98%,纯度不低于99%。

26.本技术还提供了一种分散蓝染液的制备方法,包括按上述制备方法制备分散蓝染料中间体。

27.本技术的有益效果包括:

28.本技术提供的制备方法较现有技术中的釜式反应而言整个反应并非在普通反应釜中进行,而是在管道化反应器中进行。管道化反应器具有较大的比表面积,由于在无水条件下,间甲苯胺与卤代烷烃混溶,相当于单相反应,大大提高间甲苯胺和卤代烷烃的接触效率、传质效率,从而提高原料反应率,提高产品收率,降低生产成本。另一方面,由于无需催化剂例如碘化钾等,在无水条件下反应,卤代烷烃理论上不分解,所以本技术提供的制备方法所造成的盐及有机物污染程度减小,尾水处理难度降低,相比传统工艺更环保。分散蓝染料则可经按上述方式得到的分散蓝染料中间体进一步制备而得。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

30.图1为管道反应器的数量为3个时n,n-二乙基间甲苯胺的制备工艺流程图。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

32.下面对本技术提供的分散蓝染料中间体的制备方法进行具体说明。

33.由于制备分散蓝染料中间体n,n-二烷基间甲苯胺的工艺为烷基化反应,目前采用的在反应釜中进行存在一定的安全风险。同时,发明人经过长期研究得出,造成现有的釜式反应成本高的原因可能在于:釜式反应是在水溶液中进行,并使用催化剂碘化钾,而卤代烷烃在水中会分解,导致用量偏高,大大提高了废水中的cod及含盐量,提高了生产成本和废水处理成本。此外,现有的上述制备方法操作繁琐,生产效率低。

34.鉴于此,发明人在本技术中特提出一种全新的分散蓝染料中间体的制备方法,其

可包括以下步骤:

35.将间甲苯胺和卤代烷烃于管道反应器中且在无水条件下进行反应,反应产物经碱液中和分层,分层后的上层料液脱溶回收卤代烷烃,得到分散蓝染料中间体n,n-二烷基间甲苯胺。

36.其中,间甲苯胺和卤代烷烃可通过进料泵泵入管道反应器内,反应产物与碱液的分层可于分层釜中进行,分层后的下层废水可直接排至污水站进行进一步处理。

37.可参考地,管式反应器的材质可以为耐强酸材质,例如不锈钢、哈氏合金、碳化硅等。

38.该制备方法较现有技术中的釜式反应而言整个反应并非在普通反应釜中进行,而是在管道化反应器中进行。管道化反应器具有较大的比表面积,由于在无水条件下,间甲苯胺与卤代烷烃混溶,相当于单相反应,大大提高间甲苯胺和卤代烷烃的接触效率、传质效率,从而提高原料反应率,提高产品收率。另一方面,由于不使用催化剂碘化钾,在无水条件下反应,卤代烷烃理论上不分解,所以本技术所造成的盐及有机物污染程度减小,尾水处理难度降低,相比传统工艺更环保。

39.在可选的实施方式中,管道反应器的数量可以为1-5个,例如可以仅为1个,也可为2个、3个、4个或5个。值得说明的是,在另一些实施方式中,管道反应器的数量也可超过5个,但考虑操作的可控性以及生产成本等因素,管道反应器的数量优选控制为1-5个。

40.可参考地,当管道反应器的数量为2个时,2个管道反应器依次串联,第一个管道反应器内间甲苯胺和卤代烷烃反应得到的产物与碱液中和后在反应釜中分层,分层后得到的上层料液作为新的间甲苯胺原料进入第二个管道反应器与新的卤代烷烃在无水条件下反应,得到的产物与新的碱液中和后进入到新的反应釜中分层,分层后的上层料液脱除溶剂并回收卤代烷烃,即可得到n,n-二烷基间甲苯胺。

41.类似的,当管道反应器的数量为2-5个时,2-5个管道反应器依次串联,前一个管道反应器反应得到的产物与碱液进行中和并在分层釜中分层,分层后的上层料液作为新的间甲苯胺原料进入下一个管道反应器与新的卤代烷烃在无水条件下反应,直至最后一个管道反应器中反应得到的反应产物经碱液中和分层后的上层料液脱溶回收卤代烷烃,即可得到n,n-二烷基间甲苯胺。

42.具体地,以管道反应器的数量为3个为例,请参照图1,管道反应器分别记作反应器1、反应器2和反应器3。中和分层对应的分层釜的数量也为3个,分别记作分层釜1、分层釜2和分层釜3。初始原料间甲苯胺和卤代烷烃经进料泵泵入反应器1中发生反应,得到的产物与碱液中和后在分层釜1中进行分层。分层后的上层料液作为新的间甲苯胺原料进入反应器2中,并于反应器2中加入新的卤代烷烃进行反应,反应得到的产物与新的碱液中和后在分层釜2中进行分层。分层后的上层料液作为新的间甲苯胺原料进入反应器3中,并于反应器3中加入新的卤代烷烃进行反应,反应得到的产物与新的碱液中和后在分层釜3中进行分层,分层后的上层料液进行脱溶并回收卤代烷烃,即得到产品n,n-二烷基间甲苯胺。上述各反应器中的反应均是在无水条件下进行。

43.在一些优选地实施方式中,制备时,以预设的泵速不断向管式反应器中泵入间甲苯胺和卤代烷烃,使原料处于边流动边反应的状态,不仅可实现完全连续生产,而且产品收率也能得以提高。值得说明的是,基于间甲苯胺和卤代烷烃反应会使反应液ph下降,在实际

操作中,可于间甲苯胺和卤代烷烃反应的末端向管式反应器中输入碱液进行中和,进一步地,还可在反应釜中输入碱液继续中和。

44.在可选的实施方式中,上述卤代烷烃例如可包括氯乙烷、溴乙烷、氯丙烷、溴丙烷、氯己烷和溴己烷中的至少一种。

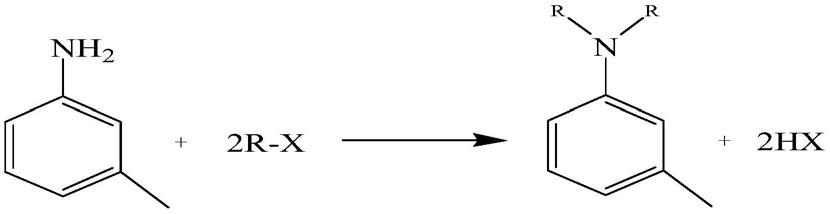

45.对应的,间甲苯胺和卤代烷烃在管式反应器中的反应方程式如下:

46.r:-ch2ch3,-ch2ch2ch3,-ch2ch2ch2ch2ch2ch3

47.x:-cl,-br

48.hx+naoh=nax+h2o。

49.在可选的实施方式中,反应所用的间甲苯胺的质量浓度可以为90-99%,例如可以为90%、92%、95%、96%或99%等。

50.在可选的实施方式中,管道反应器中间甲苯胺的进料流量可以为500-2000g/min,如500g/min、1000g/min、1500g/min或2000g/min等。

51.在可选的实施方式中,反应所用的卤代烷烃的质量浓度可以为90-99%,例如可以为90%、92%、95%、96%或99%等。本技术中将卤代烷烃的浓度设置为上述范围,能够避免浓度过低造成产品质量不合格,浓度过高造成原料浪费,生产成本偏高。

52.在可选的实施方式中,管道反应器中卤代烷烃的进料流量可以为100-1000g/min,如100g/min、300g/min、500g/min、800g/min或1000g/min等。本技术中将卤代烷烃的进料流量设置为上述范围,能够避免进料流量过低造成混合效果不好,进料流量过高造成反应停留时间太短,放热太剧烈,存在较高的安全风险。

53.在可选的实施方式中,第一个管道反应器内的间甲苯胺和卤代烷烃的摩尔比可以为1:1.7-10,如1:1.7、1:2、1:3、1:5、1:8或1:10等。在一些优选的实施方式中,间甲苯胺和卤代烷烃的摩尔比可以为1:1.9-8,例如在摩尔比为1:2.0-2.5时产物的收率较高。值得说明的是,为了满足该摩尔比,使管式反应器中的原料时刻保持该比例,制备时,可通过调整两个原料的泵入速度来控制。

54.需要说明的是,本技术提出的分散蓝染料中间体的制备方法中,间甲苯胺和卤代烷烃的摩尔比也可采用常规的摩尔比。

55.在可选的实施方式中,每个管道反应器中间甲苯胺和卤代烷烃的反应温度可以为100-250℃,如100℃、150℃、200℃或250℃等。反应压力可以为1-5mpa,如1mpa、2mpa、3mpa、4mpa或5mpa等。本技术中将反应温度和压力设置为上述范围,能够避免温度过低或压力过低造成反应不完全,温度过高或压力过高造成反应超温超压,存在较高的安全风险。

56.在可选的实施方式中,反应过程中管道反应器的搅拌转速为500-1500r/min,如500r/min、1000r/min或1500r/min等。本技术中将搅拌转速设置为上述范围,能够避免转速过低造成混合效果不好,转速过高造成搅拌设备投资增大,易增加机械零件的磨损。

57.通过按本技术提供的管式反应器的搅拌速度、原料的泵入速率以及反应温度和压力等条件进行制备,可使反应时间缩短至10-30min,如10min、15min、20min、25min或30min等。而现有工艺中间甲苯胺和氯乙烷的反应时间在10-20小时,由此可以看出本技术提出的制备方法能够使n,n-二烷基间甲苯胺的生产效率大幅提高。

58.在可选的实施方式中,用于中和反应产物的碱液的质量浓度可以为10-30%,如10%、15%、20%、25%或30%等。此外,碱液也可采用其它常规的质量浓度。

59.在可选的实施方式中,碱液的进料流量可以为500-2000g/min,如500g/min、1000g/min、1500g/min或2000g/min等。

60.通过实践证明,通过本技术提供的制备方法得到的n,n-二烷基间甲苯胺的收率不低于92.3%,可高达98%甚至98.2%,纯度不低于93.2%,可高达99%甚至99.2%。

61.承上,本技术提供的n,n-二烷基间甲苯胺的制备方法反应时间短,收率高,成本低,避免了催化剂的使用,降低盐污染和污水处理难度,更重要的是反应条件可控,降低了反应风险,实现了无人化、连续化的生产,符合国家本质安全生产的要求。

62.此外,本技术还涉及一种分散蓝染液的制备方法,其包括按上述制备方法制备分散蓝染料中间体,其余步骤则可参照现有技术,在此不做过多赘述。

63.以下结合实施例对本发明的特征和性能作进一步的详细描述。

64.实施例1

65.请参照图1,本实施例提供一种使用氯乙烷合成n,n-二乙基间甲苯胺的方法,具体如下:

66.(1)开启管式反应器的搅拌,转速750r/min。

67.(2)开启间苯甲胺进料泵和氯乙烷进料泵,将间苯甲胺和氯乙烷定量的打入管式反应器1。控制间苯甲胺的进料流量为1050g/min、氯乙烷的进料流量为430g/min、液碱的进料流量为1429g/min,于反应温度为190℃、压力为4.5mpa的条件下反应,反应液在管式反应器1内的停留时间为8min。

68.(3)将上一步骤中的反应液进入分层釜1,静置分层,下层废水排至污水站,上层料液经泵打入管式反应器2中,控制加入管式反应器2中的氯乙烷的进料流量为430g/min、液碱的进料流量为1429g/min,于反应温度为190℃、压力为4.5mpa的条件下反应,反应液在管式反应器2内的停留时间为8min。

69.(4)将上一步骤中的反应液进入分层釜2,静置分层,下层废水排至污水站,上层料液经泵打入管式反应器3中,控制加入管式反应器3中的氯乙烷的进料流量为430g/min、液碱的进料流量为1429g/min,于反应温度为190℃、压力为4.5mpa的条件下反应,反应液在管式反应器3内的停留时间为8min。

70.(5)第上一步骤中的反应液进入分层釜3,静置分层,下层废水排至污水站,上层料液脱溶回收氯乙烷,得到产品n,n-二乙基间甲苯胺。

71.上述各步骤中涉及的间甲苯胺的浓度为99%,氯乙烷的浓度为99%,碱液的浓度为15%。间甲苯胺和氯乙烷的摩尔比为1:2.038。

72.检测该产品质量:n,n-二乙基间甲苯胺的含量99.2%,收率98.2%。

73.实施例2

74.本实施例提供一种合成n,n-二乙基间甲苯胺的方法,其与实施例1的区别主要在

于改变了间苯甲胺和氯乙烷的投料量,具体如下:

75.(1)开启管式反应器的搅拌,转速750r/min。

76.(2)开启间苯甲胺进料泵和氯乙烷进料泵,将间苯甲胺和氯乙烷定量的打入管式反应器1。控制间苯甲胺的进料流量为1050g/min、氯乙烷的进料流量为378g/min、液碱的进料流量为555g/min,于反应温度为190℃、压力为4.5mpa的条件下反应,反应液在管式反应器1内的停留时间为9min。

77.(3)将上一步骤中的反应液进入分层釜1,静置分层,下层废水排至污水站,上层料液经泵打入管式反应器2,控制加入管式反应器2中的氯乙烷的进料流量为378g/min、液碱的进料流量为555g/min,于反应温度为190℃、压力为4.5mpa的条件下反应,反应液在管式反应器2内的停留时间为9min。

78.(4)将上一步骤中的反应液进入分层釜2,静置分层,下层废水排至污水站,上层料液经泵打入管式反应器3中,控制加入管式反应器3中的氯乙烷的进料流量为378g/min、液碱的进料流量为555g/min,于反应温度为190℃、压力为4.5mpa的条件下反应,反应液在管式反应器3内的停留时间为9min。

79.(5)第上一步骤中的反应液进入分层釜3,静置分层,下层废水排至污水站,上层料液脱溶回收氯乙烷,得到产品n,n-二乙基间甲苯胺。

80.上述各步骤中涉及的间甲苯胺的浓度为99%,氯乙烷的浓度为99%,碱液的浓度为15%。间甲苯胺和氯乙烷的摩尔比为1:1.79。

81.检测该产品质量:n,n-二乙基间甲苯胺的含量93.2%,收率89.0%。

82.实施例3

83.本实施例提供一种合成n,n-二乙基间甲苯胺的方法,其与实施例1的区别主要在于改变了反应温度和压力,具体如下:

84.(1)开启管式反应器的搅拌,转速750r/min。

85.(2)开启间苯甲胺进料泵和氯乙烷进料泵,将间苯甲胺和氯乙烷定量的打入管式反应器1。控制间苯甲胺的进料流量为1050g/min、氯乙烷的进料流量为414g/min、液碱的进料流量为1429g/min,于反应温度为150℃、压力为2.5mpa的条件下反应,反应液在管式反应器1内的停留时间为8min。

86.(3)将上一步骤中的反应液进入分层釜1,静置分层,下层废水排至污水站,上层料液经泵打入管式反应器2。控制加入管式反应器2中的氯乙烷的进料流量为414g/min、液碱的进料流量为1429g/min,于反应温度为150℃、压力为2.5mpa的条件下反应,反应液在管式反应器2内的停留时间为8min。

87.(4)将上一步骤中的反应液进入分层釜2,静置分层,下层废水排至污水站,上层料液经泵打入管式反应器3中,控制加入管式反应器3中的氯乙烷的进料流量为414g/min、液碱的进料流量为1429g/min,于反应温度为150℃、压力为2.5mpa的条件下反应,反应液在管式反应器3内的停留时间为8min。

88.(5)第上一步骤中的反应液进入分层釜3,静置分层,下层废水排至污水站,上层料液脱溶回收氯乙烷,得到产品n,n-二乙基间甲苯胺。

89.上述各步骤中涉及的间甲苯胺的浓度为99%,氯乙烷的浓度为99%,碱液的浓度为15%。间甲苯胺和氯乙烷的摩尔比为1:1.96。

90.检测该产品质量:n,n-二乙基间甲苯胺的含量96.5%,收率95.6%。

91.实施例4

92.本实施例提供一种合成n,n-二乙基间甲苯胺的方法,其与实施例1的区别主要在于改变了反应器个数,具体如下:

93.(1)开启管式反应器的搅拌,转速750r/min。

94.(2)开启间苯甲胺进料泵和氯乙烷进料泵,将间苯甲胺和氯乙烷定量的打入管式反应器1。控制间苯甲胺的进料流量为1050g/min、氯乙烷的进料流量为414g/min、液碱的进料流量为1429g/min,于反应温度为190℃、压力为4.5mpa的条件下反应,反应液在管式反应器1内的停留时间为7min。

95.(3)将上一步骤中的反应液进入分层釜1,静置分层,下层废水排至污水站,上层料液经泵打入管式反应器2中,控制加入管式反应器2中的氯乙烷的进料流量为630g/min、液碱的进料流量为2150g/min,于反应温度为190℃、压力为4.5mpa的条件下反应,反应液在管式反应器2内的停留时间为7min。

96.(4)将上一步骤中的反应液进入分层釜2,静置分层,下层废水排至污水站,上层料液脱溶回收氯乙烷,得到产品n,n-二乙基间甲苯胺。

97.上述各步骤中涉及的间甲苯胺的浓度为99%,氯乙烷的浓度为99%,碱液的浓度为15%。间甲苯胺和氯乙烷的摩尔比为1:1.96。

98.检测该产品质量:n,n-二乙基间甲苯胺的含量98.5%,收率97.5%。

99.实施例5

100.本实施例提供一种使用氯己烷合成n,n-二己基间甲苯胺的方法,具体如下:

101.(1)开启管式反应器的搅拌,转速750r/min。

102.(2)开启间苯甲胺进料泵和氯己烷进料泵,将间苯甲胺和氯己烷定量的打入管式反应器1。控制间苯甲胺的进料流量为400g/min、氯己烷的进料流量为310g/min、液碱的进料流量为450g/min,于反应温度为180℃,压力为0.3mpa的条件下反应,反应液在管式反应器1内的停留时间为12min。

103.(3)将上一步骤中的反应液进入分层釜1,静置分层,下层废水排至污水站,上层料液经泵打入管式反应器2,控制加入管式反应器2中的氯己烷的进料流量为310g/min、液碱的进料流量为450g/min,于反应温度为180℃、压力为0.3mpa的条件下反应,反应液在管式反应器2内的停留时间为12min。

104.(4)将上一步骤中的反应液进入分层釜2,静置分层,下层废水排至污水站,上层料液经泵打入管式反应器3中,控制加入管式反应器3中的氯己烷的进料流量为310g/min、液碱的进料流量为450g/min,于反应温度为180℃、压力为0.3mpa的条件下反应,反应液在管式反应器3内的停留时间为12min。

105.(5)第上一步骤中的反应液进入分层釜3,静置分层,下层废水排至污水站,上层料液脱溶回收氯乙烷,得到产品n,n-二己基间甲苯胺。

106.上述各步骤中涉及的间甲苯胺的浓度为99%,氯乙烷的浓度为99%,碱液的浓度为15%。间甲苯胺和氯乙烷的摩尔比为1:2.06。

107.检测该产品质量:n,n-二己基间甲苯胺的含量98%,收率97.5%。

108.实施例6

109.本实施例与实施例1的区别在于,间甲苯胺和氯乙烷的摩尔比为1:2.5。

110.检测该产品质量,n,n-二乙基间甲苯胺的含量98.5%,收率98.1%。

111.对比例1

112.本对比例提供一种合成n,n-二乙基间甲苯胺的方法,其按以下步骤进行:

113.(1)开启管式反应器的搅拌,转速200r/min。

114.(2)开启间苯甲胺进料泵和氯乙烷进料泵,将间苯甲胺和氯乙烷定量的打入管式反应器1。控制间苯甲胺的进料流量为400g/min、氯乙烷的进料流量为93g/min、液碱的进料流量为450g/min,于反应温度为90℃、压力为0.5mpa的条件下反应,反应液在管式反应器1内的停留时间为20min。

115.(3)将上一步骤中的反应液进入分层釜1,静置分层,下层废水排至污水站,上层料液经泵打入管式反应器2中,控制加入管式反应器2中的氯乙烷的进料流量为93g/min、液碱的进料流量为450g/min,于反应温度为90℃、压力为0.5mpa的条件下反应,反应液在管式反应器2内的停留时间为20min。

116.(4)将上一步骤中的反应液进入分层釜2,静置分层,下层废水排至污水站,上层料液经泵打入管式反应器3。控制加入管式反应器3中的氯乙烷的进料流量为93g/min、液碱的进料流量为450g/min,于反应温度为90℃、压力为0.5mpa的条件下反应,反应液在管式反应器3内的停留时间为20min。

117.(5)第上一步骤中的反应液进入分层釜3,下层废水排至污水站,上层料液脱溶回收氯乙烷,得到产品n,n-二乙基间甲苯胺。

118.上述各步骤中涉及的间甲苯胺的浓度为99%,氯乙烷的浓度为99%,碱液的浓度为15%。间甲苯胺和氯乙烷的摩尔比为1:1.16。

119.检测该产品质量:n,n-二乙基间甲苯胺的含量76.5%,收率56.0%。

120.综上所述,本技术提供的n,n-二烷基间甲苯胺的制备方法反应时间短,收率高,成本低,避免了催化剂的使用,降低盐污染和污水处理难度,更重要的是反应条件可控,降低了反应风险,实现了无人化、连续化的生产,符合国家本质安全生产的要求。

121.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1