聚乙烯醇缩丁醛改性材料及其制备方法与应用与流程

1.本发明是关于一种聚乙烯醇缩丁醛改性材料及其制备方法,以及包含至少聚乙烯醇缩丁醛改性材料层的聚乙烯醇缩丁醛改性制品及其制备方法,其中该聚乙烯醇缩丁醛改性材料层是由包含该聚乙烯醇缩丁醛改性材料的材料所制得。

背景技术:

2.在生产各类安全玻璃、挡风玻璃或平板玻璃时,玻璃会与具有热可塑性的聚乙烯醇缩丁醛(polyvinyl butyral,pvb)材料结合,如在玻璃板之间加入以聚乙烯醇缩丁醛材料制得的夹层膜。在上述这些玻璃和聚乙烯醇缩丁醛夹层膜的实际生产过程中,往往会产生聚乙烯醇缩丁醛余料。这时,如果将聚乙烯醇缩丁醛余料直接丢弃,不仅会对环境造成一定的影响,也会造成聚乙烯醇缩丁醛材料的浪费。然而,这类聚乙烯醇缩丁醛材料的吸水性与黏性都偏高,不易进行其它加工,故未能在日常用品中做进一步的应用。

3.另外,传统上在制备包含聚乙烯醇缩丁醛材料的制品时,是使用压延的方式来制备聚乙烯醇缩丁醛材料层。压延制程要配置多个独立的设备,制程分段进行。不但花费更高的设备成本,也需要更大的空间和更多的人力,能源损耗也较大。此外,由于压延制程的机台是开放式的,且制程中增塑剂会受热挥发,所以会造成不必要的空气污染。因此,相关制程也需要进行改良。

技术实现要素:

4.由于目前已知的聚乙烯醇缩丁醛材料的吸水性与黏性偏高,不易进行再利用。因此,本发明提供一种聚乙烯醇缩丁醛改性材料,其是将聚乙烯醇缩丁醛复合材料进行高温改性,得出具有较佳抗水性及抗黏性的聚乙烯醇缩丁醛改性材料。此外,也针对传统压延制程的缺点进行改良,采用流延的方式将包含如前文所述的该聚乙烯醇缩丁醛改性材料的材料制成聚乙烯醇缩丁醛改性材料层,可优化生产线,降低成本。而该聚乙烯醇缩丁醛改性材料层可单独使用,亦可与不同的基底层结合,制备出多种聚乙烯醇缩丁醛改性制品。

5.本发明的一目的在于提供一种聚乙烯醇缩丁醛改性材料,其包含聚乙烯醇缩丁醛复合材料、填充剂、抗水解剂、第一增塑剂、硬脂酸锌、硬脂酸钙和高分子分散剂,其中该聚乙烯醇缩丁醛复合材料是由包含聚乙烯醇缩丁醛及第二增塑剂的组成物经塑化加工而得出。

6.依据本发明,所述聚乙烯醇缩丁醛改性材料能展现较佳的抗水性。举例而言,在本发明的某些具体实施例中,将该聚乙烯醇缩丁醛改性材料置于常温水中3天后,所吸收的水分含量为8重量%以下、7.5重量%以下、或7重量%以下。

7.依据本发明,所述聚乙烯醇缩丁醛改性材料能展现较佳的抗黏性。举例而言,在本发明的某些具体实施例中,将两块以该聚乙烯醇缩丁醛改性材料制成的聚乙烯醇缩丁醛改性材料层施予3kg重压,在70℃加热120小时后,彼此不会黏结。在本发明的某些具体实施例中,将两块以该聚乙烯醇缩丁醛改性材料制成的薄膜加3kg重压,在70℃加热180小时后,彼

此不会黏结。

8.在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性材料中各项成分的比例如下:以该聚乙烯醇缩丁醛复合材料的总含量为100重量份计,该填充剂的含量为10重量份至165重量份,该抗水解剂的含量为0.3重量份至2.5重量份,该第一增塑剂的含量为2.5重量份至20重量份,硬脂酸锌的含量为1.5重量份至5重量份,硬脂酸钙的含量为0.1重量份至1.5重量份,且该高分子分散剂的含量为0.001重量份至0.010重量份;而在该聚乙烯醇缩丁醛复合材料中,以该聚乙烯醇缩丁醛复合材料的总含量为100重量份计,该第二增塑剂的含量为3重量份至15重量份。

9.在本发明的某些具体实施例中,该填充剂的材料包含碳酸钙、铝硅酸盐晶体(crystalline aluminosilicate)或其组合。在本发明的某些具体实施例中,该铝硅酸盐晶体包含高岭土、被称为无水透明粉(anhydrous transparent powder)的市售商品或其组合。该无水透明粉的中位径为1.92至30.5μm,吸油值为12至25,ph值为7.0。在本发明的某些具体实施例中,以该聚乙烯醇缩丁醛复合材料的总含量为100重量份计,该填充剂的含量为10重量份至165重量份、或15重量份至160重量份、或20重量份至120重量份、或30重量份至100重量份、或50重量份至80重量份。在本发明的某些具体实施例中,该填充剂的材料为碳酸钙和铝硅酸盐晶体的组合,其中以该聚乙烯醇缩丁醛复合材料的总含量为100重量份计,碳酸钙的含量为5重量份至160重量份、或6重量份至150重量份、或10重量份至120重量份、或30重量份至100重量份、或50重量份至80重量份;且铝硅酸盐晶体的含量为3重量份至15重量份、或5重量份至13重量份、或7重量份至12重量份、或9重量份至11重量份。在本发明的某些具体实施例中,铝硅酸盐晶体的含量会影响该聚乙烯醇缩丁醛复合材料的吸水率,添加12.5重量份的铝硅酸盐晶体时,该聚乙烯醇缩丁醛复合材料的吸水率为约3%。

10.在本发明的某些具体实施例中,该抗水解剂的材料包含碳二亚胺类抗水解剂(carbodiimide type anti-hydrolysis agents)。在本发明的某些具体实施例中,该碳二亚胺类抗水解剂包含碳二亚胺(carbodiimide)、双(2,6-二异丙基苯基)碳二亚胺(bis(2,6-diisopropylphenyl)carbodiimide)、聚碳二亚胺(polycarbodiimides)或其组合。在本发明的某些具体实施例中,以该聚乙烯醇缩丁醛复合材料的总含量为100重量份计,该抗水解剂的含量为0.3重量份至2.5重量份、或0.5重量份至2重量份、或1重量份至1.5重量份。

11.在本发明的某些具体实施例中,该第一增塑剂及第二增塑剂的材料独立地包含二异辛酸酯类增塑剂(bis(2-ethylhexanoate)type plasticizers)、邻苯二甲酸酯类增塑剂(phthalate type plasticizers)、己二酸酯类增塑剂(adipate type plasticizers)或其组合。在本发明的某些具体实施例中,该二异辛酸酯类增塑剂包含三甘醇二异辛酸酯(triethylene glycol bis(2-ethylhexanoate))。在本发明的某些具体实施例中,该邻苯二甲酸酯类增塑剂包含二(2-丙基庚基)邻苯二甲酸酯(di(2-propylheptyl)phthalate,dphp)。在本发明的某些具体实施例中,该己二酸酯类增塑剂包含globinex w-2370。在本发明的某些具体实施例中,以该聚乙烯醇缩丁醛复合材料的总含量为100重量份计,该第一增塑剂的含量为2.5重量份至20重量份、或3重量份至18重量份、或5重量份至15重量份、或7重量份至10重量份。在本发明的某些具体实施例中,以该聚乙烯醇缩丁醛复合材料的总含量为100重量份计,该第二增塑剂的含量为3重量份至15重量份、或5重量份至12重量份、或7重量份至10重量份。

12.在本发明的某些具体实施例中,硬脂酸锌及硬脂酸钙作为润滑剂使用。在本发明的某些具体实施例中,以该聚乙烯醇缩丁醛复合材料的总含量为100重量份计,硬脂酸锌的含量为1.5重量份至5重量份、或2重量份至4重量份、或2.5重量份至3.6重量份、或2.8重量份至3.2重量份。在本发明的某些具体实施例中,以该聚乙烯醇缩丁醛复合材料的总含量为100重量份计,硬脂酸钙的含量为0.1重量份至1.5重量份、或0.2重量份至1.2重量份、或0.4重量份至1重量份、或0.5重量份至0.7重量份。在本发明的某些具体实施例中,以前述用量组合使用硬脂酸锌及硬脂酸钙这两种润滑剂时,操作性较佳,制程中的材料不会黏在机器上。

13.在本发明的某些具体实施例中,该高分子分散剂的材料包含聚硅氧烷类(polysiloxanes)、高熔点蜡(high melting-point waxes)或其组合。在本发明的某些具体实施例中,该聚硅氧烷类包含硅油(silicone oil)、含氢硅油(hydrogen silicone oil)、高含氢硅油(methylhydrogensiloxane)或其组合。在本发明的某些具体实施例中,该硅油包含聚二甲基硅氧烷(polydimethylsiloxane)。在本发明的某些具体实施例中,该高熔点蜡包含硬脂酰胺类(stearamides),如硬脂酰胺(stearamide)、乙烯双硬脂酰胺(ethylene bis(stearamide))或其组合。在本发明的某些具体实施例中,以该聚乙烯醇缩丁醛复合材料的总含量为100重量份计,该高分子分散剂的含量为0.001重量份至0.010重量份、或0.002重量份至0.007重量份、或0.003重量份至0.005重量份。该高分子分散剂的添加可使该聚乙烯醇缩丁醛改性材料更为耐磨。

14.在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性材料可进一步包含耐寒剂。在本发明的某些具体实施例中,该耐寒剂的材料包含己二酸酯类耐寒剂(adipate type cold-resistant agents)。在本发明的某些具体实施例中,该己二酸酯类耐寒剂包含己二酸二辛酯(dioctyl adipate)、己二酸二异壬酯(diisononyl adipate)或其组合。在本发明的某些具体实施例中,以该聚乙烯醇缩丁醛复合材料的总含量为100重量份计,该耐寒剂的含量为1.5重量份至10重量份、或2重量份至8重量份、或4重量份至6重量份。

15.在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性材料可进一步包含抗氧化剂。在本发明的某些具体实施例中,该抗氧化剂的材料包含季戊四醇酯类抗氧化剂(pentaerythritol ester type anti-oxidants)、亚磷酸酯类抗氧化剂(phosphite type anti-oxidants)、己二胺类抗氧化剂(hexamethylenediamine type anti-oxidants)或其组合。在本发明的某些具体实施例中,该季戊四醇酯类抗氧化剂包含四(3-(3,5-二叔丁基-4-羟基苯基)丙酸)季戊四醇酯(pentaerythritol tetrakis(3-(3,5-di-t-butyl-4-hydroxyphenyl)propionate),即抗氧化剂1010)。在本发明的某些具体实施例中,该亚磷酸酯类抗氧化剂包含三(2,4-二叔丁基苯基)亚磷酸酯(tris-(2,4-di-t-butylphenyl)phosphite,即抗氧化剂168)。在本发明的某些具体实施例中,该己二胺类抗氧化剂包含n,n'-双(3,5-二叔丁基-4-羟基苯基丙酰基)己二胺(n,n'-bis(3,5-di-t-butyl-4-hydroxyphenylpropionyl)-hexamethylenediamine,即抗氧化剂1098)。在本发明的某些具体实施例中,以该聚乙烯醇缩丁醛复合材料的总含量为100重量份计,该抗氧化剂的含量为0.5重量份至2.5重量份、或1重量份至2重量份、或1.5重量份至1.8重量份。

16.在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性材料可进一步包含抗紫外线剂。在本发明的某些具体实施例中,该抗紫外线剂的材料包含苯并三唑类抗紫外线剂

(benzotriazole type anti-ultraviolet agents)、二苯甲酮类抗紫外线剂(benzophenonetype anti-ultraviolet agents)或其组合。在本发明的某些具体实施例中,该苯并三唑类抗紫外线剂包含奥克三唑(octrizole,即抗紫外线剂329)。在本发明的某些具体实施例中,该二苯甲酮类抗紫外线剂包含2-羟基-4-正辛氧基-二苯甲酮(2-hydroxy-4-n-octoxy-benzophenone,即抗紫外线剂531)。在本发明的某些具体实施例中,以该聚乙烯醇缩丁醛复合材料的总含量为100重量份计,该抗紫外线剂的含量为0.1重量份至1.5重量份、或0.3重量份至1重量份、或0.5重量份至0.75重量份。该抗紫外线剂的添加可加强该聚乙烯醇缩丁醛改性材料的耐候性。

17.在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性材料可进一步包含着色剂。在本发明的某些具体实施例中,以该聚乙烯醇缩丁醛复合材料的总含量为100重量份计,该着色剂的含量为0.5重量份至35重量份、或1重量份至30重量份、或5重量份至20重量份、或10重量份至16重量份。在本发明的某些具体实施例中,该着色剂包含各种颜色的无机色料,可根据需求进行调配。

18.在本发明的某些具体实施例中,该聚乙烯醇缩丁醛复合材料为聚乙烯醇缩丁醛余料。在本发明的某些具体实施例中,该聚乙烯醇缩丁醛余料包含聚乙烯醇缩丁醛夹层膜的玻璃的余料,但在使用前需将玻璃剔除。在本发明的某些具体实施例中,该聚乙烯醇缩丁醛余料为聚乙烯醇缩丁醛夹层膜的余料。据此,本发明能将废弃余料再利用,因此因应现代人的环保诉求。

19.在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性材料为颗粒形式。在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性材料颗粒的直径为2mm至8mm,长度为3mm至8mm。在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性材料颗粒的直径为5mm,长度为6mm。该聚乙烯醇缩丁醛改性材料颗粒的尺寸可根据需求进行造粒。

20.在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性材料是将各项成分混合后进行改性而得出。在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性材料是将各项成分混合后进行多次改性而得出。在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性材料是将各项成分混合后进行至少两次改性而得出。在本发明的某些具体实施例中,前述各次改性的温度可为相同或不同。

21.本发明的另一目的在于提供一种如前文所述的聚乙烯醇缩丁醛改性材料的制备方法,其包含如下步骤:

22.(1)将包含该聚乙烯醇缩丁醛复合材料、填充剂、抗水解剂、第一增塑剂、硬脂酸锌、硬脂酸钙和高分子分散剂的成分混合,于110℃至140℃进行混炼,得出混炼物;

23.(2)将该混炼物于150℃至165℃进行初次改性,得出初次改性产物;

24.(3)将该初次改性产物于120℃至150℃进行二次改性,得出该聚乙烯醇缩丁醛改性材料。

25.在本发明的某些具体实施例中,在前述步骤(3)之后,通过模具切粒,得出该聚乙烯醇缩丁醛改性材料的颗粒。在本发明的某些具体实施例中,其中该聚乙烯醇缩丁醛改性材料颗粒的直径为2mm至8mm,长度为3mm至8mm。该聚乙烯醇缩丁醛改性材料颗粒的尺寸可根据需求进行造粒。

26.在本发明的某些具体实施例中,前述步骤(1)是在密炼机中进行。在本发明的某些

具体实施例中,前述步骤(2)、(3)是独立在造粒机中进行。

27.本发明的另一目的在于提供一种聚乙烯醇缩丁醛改性制品,其包含至少聚乙烯醇缩丁醛改性材料层,其是由包含如前文所述的聚乙烯醇缩丁醛改性材料的材料所制得。在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性材料层是以流延方式制作的流延层。

28.在本发明的某些具体实施例中,前述聚乙烯醇缩丁醛改性制品进一步包含至少基底层,该基底层设置于该聚乙烯醇缩丁醛改性材料层上,其中各基底层是独立选自于织物层、含金属成分的塑料层、塑料层及其组合所组成的群组。

29.在本发明的某些具体实施例中,前述织物层可为纺织布或无纺布(non-woven fabric)。在本发明的某些具体实施例中,前述织物层的材质为天然材质(如棉、大麻、黄麻、亚麻、羊毛等)、人造化纤材质(如聚酯、聚酰胺等)、或前述材质的混纺材质。在本发明的某些具体实施例中,前述聚酯纤维的织物为涤纶布。在本发明的某些具体实施例中,前述聚酰胺纤维的织物为尼龙布。在本发明的某些具体实施例中,前述纺织布为网状布。在本发明的某些具体实施例中,前述无纺布为网状布。

30.在本发明的某些具体实施例中,前述塑料层的材料可为织物常用的塑胶种类,例如聚对苯二甲酸乙二醇酯(polyethylene terephthalate,pet)。

31.在本发明的某些具体实施例中,前述含金属成分的塑料层可为含铝的塑料层,如镀铝pet膜。在本发明的某些具体实施例中,前述镀铝pet膜是在pet薄膜上镀有0.02重量%的铝。

32.在本发明的某些具体实施例中,前述聚乙烯醇缩丁醛改性制品进一步包含一或多个黏着层。在本发明的某些具体实施例中,各聚乙烯醇缩丁醛改性材料层与各基底层之间进一步独立包含黏着层,其由黏着剂所组成。在本发明的某些具体实施例中,当该黏着剂的用量在20g/m2以上(如20g/m2至50g/m2)时,需先烘除黏着剂当中的溶剂。在本发明的某些具体实施例中,当该黏着剂的用量低于20g/m2(如4g/m2至18g/m2、6g/m2至16g/m2、8g/m2至12g/m2、10g/m2至11g/m2)时,可不需先行烘除黏着剂当中的溶剂,当基底层上的黏着层于流延步骤中、后,直接与高温聚乙烯醇缩丁醛改性材料接触时,即可去除黏着层中的溶剂。

33.在本发明的某些具体实施例中,各黏着层是独立由胶水与交联剂的混合物所组成。在本发明的某些具体实施例中,该胶水的材料包含聚氨酯胶水、丙烯酸胶水或其组合。在本发明的某些具体实施例中,该交联剂的材料包含氨基甲酸酯预聚物类交联剂(urethane prepolymer crosslinking agent)。在本发明的某些具体实施例中,以该胶水的总含量为100重量份计,该交联剂的含量为1.5重量份至9重量份、或为2重量份至8重量份。

34.在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性材料层是进一步经压纹及/或发泡处理。在本发明的某些具体实施例中,要进行发泡处理的聚乙烯醇缩丁醛改性材料层是由该聚乙烯醇缩丁醛改性材料和发泡剂的混合物所组成,其中以该聚乙烯醇缩丁醛改性复合材料的总含量为100重量份计,该发泡剂的含量为5重量份至7重量份。在本发明的某些具体实施例中,该发泡剂选自偶氮二甲酰胺(azodicarbonamide,即ac发泡剂)。

35.本发明的另一目的在于提供一种制备如前文所述的聚乙烯醇缩丁醛改性制品的方法,其包含下列步骤:流延如前文所述的聚乙烯醇缩丁醛改性材料,形成第一聚乙烯醇缩丁醛改性材料层。在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性制品的制备方法

进一步包含将所得制品冷却成型、分捲的步骤。

36.在本发明的某些具体实施例中,该第一聚乙烯醇缩丁醛改性材料层是流延于第一基底层上。在本发明的某些具体实施例中,在流延并形成第一聚乙烯醇缩丁醛改性材料层的步骤之前进一步包含下列步骤:在该第一基底层上涂布黏着剂,形成第一黏着层,该第一黏着层是位于该第一聚乙烯醇缩丁醛改性材料层与该第一基底层之间。在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性制品的制备方法进一步包含将所得制品冷却成型、分捲的步骤。

37.在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性制品的制备方法进一步包含下列步骤:在前述第一基底层的另一面上流延该聚乙烯醇缩丁醛改性材料,形成第二聚乙烯醇缩丁醛改性材料层,得出由第一聚乙烯醇缩丁醛改性材料层及第二聚乙烯醇缩丁醛改性材料层包夹第一基底层的聚乙烯醇缩丁醛改性制品。在本发明的某些具体实施例中,在流延并形成第二聚乙烯醇缩丁醛改性材料层之前进一步包含下列步骤:在该第一基底层的另一面上涂布黏着剂,形成第二黏着层,该第二黏着层是位于该第二聚乙烯醇缩丁醛改性材料层与该第一基底层之间。在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性制品的制备方法进一步包含将所得制品冷却成型、分捲的步骤。

38.在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性制品的制备方法进一步包含下列步骤:在前述第一聚乙烯醇缩丁醛改性材料层上覆盖第二基底层,得出由第一基底层及第二基底层包夹该第一聚乙烯醇缩丁醛改性材料层的聚乙烯醇缩丁醛改性制品。在本发明的某些具体实施例中,该第一聚乙烯醇缩丁醛改性材料层与该第二基底层是经热压贴合。在本发明的某些具体实施例中,在覆盖该第二基底层之前进一步包含下列步骤:在该第二基底层上涂布黏着剂,形成第三黏着层,该第三黏着层是位于该第一聚乙烯醇缩丁醛改性材料层与该第二基底层之间。在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性制品的制备方法进一步包含将所得制品冷却成型、分捲的步骤。

39.在本发明的某些具体实施例中,可在该第一聚乙烯醇缩丁醛改性材料层上重复流延该聚乙烯醇缩丁醛改性材料,而形成较厚的第一聚乙烯醇缩丁醛改性材料层。在本发明的某些具体实施例中,可在该第二聚乙烯醇缩丁醛改性材料层上重复流延该聚乙烯醇缩丁醛改性材料,而形成较厚的第二聚乙烯醇缩丁醛改性材料层。在本发明的某些具体实施例中,可先重复流延步骤而形成较厚的聚乙烯醇缩丁醛改性材料层,之后再进行后续步骤(如发泡、压纹、定型、分捲或其组合等)。在本发明的某些具体实施例中,每次流延所形成的聚乙烯醇缩丁醛改性材料层的厚度为0.05mm至0.5mm,并可依最后产品所需的流延层厚度来决定流延次数。在本发明的某些具体实施例中,每次流延所形成的聚乙烯醇缩丁醛改性材料层的厚度为0.05mm至0.5mm、0.1mm至0.3mm、或0.15mm至0.2mm。

40.在本发明的某些具体实施例中,该聚乙烯醇缩丁醛改性制品的制备方法进一步包含下列步骤:使该第一聚乙烯醇缩丁醛改性材料层及/或第二聚乙烯醇缩丁醛改性材料层进行压纹处理及/或发泡处理。

41.在本发明的某些具体实施例中,该第一基底层与该第二基底层的材料可为相同或不同。各基底层的材质如前文所述。

42.在本发明的某些具体实施例中,该第一黏着层、第二黏着层及该第三黏着层的材料可为相同或不同。各黏着层的材质如前文所述。

43.现有技术是使用压延制程来制备包含聚乙烯醇缩丁醛层的制品,要配置多个独立的设备(如压延机、上糊机、贴合机与分捲机等),制程要分段进行,不仅成本较高,而且会造成空气污染。然而,本发明使用流延制程,可将上糊、流延、成型、分捲等步骤放在同一条生产线进行,不需要分段。如此一来,不仅能降低购置设备的支出,减少人工和能源消耗成本,还能减少厂房的占地面积。此外,流延机台可密闭加工,即使增塑剂受热挥发,也不会造成空气污染。因此,本发明的流延制程能充分节约各种成本和能源消耗,并降低空气污染,实用性大为提升。

44.由上可知,本发明所提供的聚乙烯醇缩丁醛余料改性材料具有良好的抗水性及抗黏性,且能透过流延的方式来生产包含由该聚乙烯醇缩丁醛改性材料的材料所制得的聚乙烯醇缩丁醛改性材料层的聚乙烯醇缩丁醛改性制品,减少人工、空间和能源的成本,降低空气污染。此外,该聚乙烯醇缩丁醛余料改性材料可以利用聚乙烯醇缩丁醛余料来加以制备,将原本要丢弃的废料再利用,符合新时代的环保需求。

附图说明

45.图1是本发明的聚乙烯醇缩丁醛改性材料的生产线示意图。

46.图2是本发明的制备例1、2、7、8所使用的生产线示意图。

47.图3是本发明各制备例中使用的流延机示意图。

48.图4是本发明的包含单面流延层的织物的截面示意图。

49.图5是本发明的包含双面流延层的织物的截面示意图。

50.图6是本发明的制备例3、5、6所使用的生产线示意图。

51.图7是本发明的包含流延夹层的双面织物的截面示意图。

52.图8是本发明的制备例4所使用的生产线示意图。

53.图9是本发明的包含单面流延层的镀铝pet膜的截面示意图。

54.图10是本发明的夹网人造革的截面示意图。

55.图11是本发明的制备例6、7所使用的发泡制程生产线示意图。

56.图12是本发明的发泡人造革的截面示意图。

57.图13是本发明的发泡单胶薄膜的截面示意图。

58.图14是本发明的聚乙烯醇缩丁醛改性材料薄膜的截面示意图。

具体实施方式

59.以下通过本发明的实施例进一步说明本发明的技术手段。

60.本发明的聚乙烯醇缩丁醛改性材料的制备

61.本发明的聚乙烯醇缩丁醛(pvb)改性材料的生产线示意图如图1所示。首先,依照下表1所述的配方,将混合了从废弃玻璃取得的pvb夹层膜(已去除玻璃成分)及pvb夹层膜的边角料的pvb余料(该pvb余料包含pvb及第二增塑剂,其中以pvb余料的总含量为100重量份计,该第二增塑剂的含量为3重量份至15重量份)、填充剂(碳酸钙、高岭土粉)、抗水解剂(碳二亚胺)、第一增塑剂(三甘醇二异辛酸酯)、耐寒剂(己二酸二辛酯)、抗氧化剂(抗氧化剂1010)、硬脂酸锌、硬脂酸钙、抗紫外线剂(抗紫外线剂329)、高分子分散剂(二甲基硅油)和着色剂(无机色料)材料投入密炼机10中,在120℃的温度下混炼20分钟,使各种材料均匀

地混合在一起,得出混炼物。

62.表1

63.成分(重量份)实施例1实施例2实施例3pvb馀料100100100碳酸钙1006150高岭土粉512.58碳二亚胺0.521.3三甘醇二异辛酸酯3156己二酸二辛酯285无机色料16130抗氧化剂1010211.5硬脂酸锌3.622.8硬脂酸钙1.20.20.7抗紫外线剂3290.650.31二甲基硅油0.0050.0020.007

64.接着,将该混炼物输送到第一造粒机20中,进行初次改性。该混炼物经过第一造粒机20的螺杆201时会在150℃至165℃的温度下加热,并在通过螺杆201的第201a至201e区(约1-3分钟,各区温度相同)时加压押出,之后过滤,得出条状的初次改性产物。

65.然后,将该初次改性产物输送到第二造粒机21中,进行二次改性。该初次改性产物经过第二造粒机21的螺杆211时会在120℃至150℃的温度下加热,并在通过螺杆211的第211a至211e区(约1-3分钟,各区温度相同)时加压押出,之后过滤。最后,通过模具切粒,得出本发明的pvb改性材料颗粒,该颗粒的直径为5mm,长度为6mm。前述pvb改性材料颗粒的大小均匀,且符合后续生产产品的标准。

66.抗水性测试

67.分别将实施例1至3的聚乙烯醇缩丁醛改性材料以流延方式制成0.2mm厚的薄膜,并切取总重量为100g的试片。将试片置于25℃常温水中浸泡24小时,之后擦干表面水份,称重,并计算试片吸收水份的量。另外,以前文所述的pvb余料(包含pvb及第二增塑剂)制成试片,同样进行抗水性测试(对照例)。结果如表2所示。

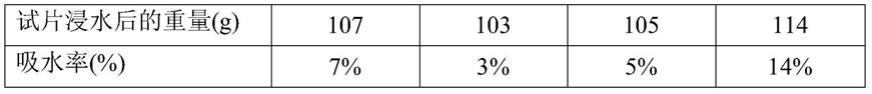

68.表2

[0069][0070][0071]

由表2可知,相较于对照例,实施例1至3的聚乙烯醇缩丁醛改性材料的吸水率大为降低,具有较佳的抗水性。此外,对照例的试片在吸水后会白化,不利于后续聚乙烯醇缩丁醛制品的制备。

[0072]

抗黏性测试

[0073]

分别将实施例1至3的聚乙烯醇缩丁醛改性材料以流延方式制成0.2mm厚的薄膜,

并切取50mm x 100mm的试片。取两张试片叠放,并在试片上均匀加重力3kg,置入70℃烘箱加热120小时。另外,以前文所述的pvb余料(包含pvb及第二增塑剂)制成试片,同样进行抗黏性测试(对照例)。结果发现,实施例1至3的聚乙烯醇缩丁醛改性材料经前述处理后不会黏结,但对照例则有黏结的情况。因此,相较于对照例,实施例1至3的聚乙烯醇缩丁醛改性材料具有较佳的抗黏性。

[0074]

本发明的聚乙烯醇缩丁醛改性制品的制备

[0075]

制备例1:包含单面聚乙烯醇缩丁醛改性材料的流延层的织物

[0076]

如图2所示,首先,以第一发送机30发送织物(纺织布或无纺布)。将该织物传送到第一上糊机31后,将黏着剂涂布在该织物的表面;再将该涂布了黏着剂的织物送入烘箱32,于100℃至130℃的温度下加热,使黏着剂中的溶剂蒸发。

[0077]

将如前文所述的聚乙烯醇缩丁醛(pvb)改性材料颗粒加入流延机40(图2、图3中的流延机40方向不同,流延机40的结构是如图3所示)的入料斗401中,该pvb改性材料颗粒通过螺杆402的第402a至402k区后会被熔融,之后通过模具403的第403a至403k区,将该熔融的pvb改性材料流延在前述织物涂布了黏着剂的表面上。流延机40的温度设定如下:螺杆402的温度在第402k区达到135℃至165℃,各区温度可为不同;模具403的温度在第403k区达到155℃至175℃,各区温度相同。流延机40的螺杆402和模具403所设置的区数是各自独立决定,且可根据产品需求,设置不同的宽度,在本实施例中各设置了11区,一般可设置8至30区不等,但非此为限。

[0078]

将前述流延了一层pvb改性材料的织物输送到第一压纹机60,进行压纹处理,之后送入第一定型机61冷却定型,得出包含单面流延层的织物,并以第一分捲机70分捲该包含单面流延层的织物。前述包含单面流延层的织物的截面示意图如图4所示,其中a为织物层,b为聚乙烯醇缩丁醛改性材料层。

[0079]

另外,当要在织物的同一面形成较厚的pvb改性材料流延层时,只要重复进行流延步骤即可。

[0080]

制备例2:包含双面聚乙烯醇缩丁醛改性材料的流延层的织物

[0081]

进一步,可依照制备例1所述的步骤,在制备例1所得的包含单面流延层的织物未涂布黏着剂的另一表面上也流延一层pvb改性材料,得出包含双面pvb改性材料的流延层的织物。前述包含双面流延层的织物的截面示意图如图5所示,其中a为织物层,b1为第一聚乙烯醇缩丁醛改性材料层,b2为第二聚乙烯醇缩丁醛改性材料层。

[0082]

同样地,当要在织物的同一面形成较厚的pvb改性材料流延层时,只要重复进行流延步骤即可。

[0083]

制备例3:包含流延夹层的双面织物

[0084]

如图6所示,以第一发送机30和第二发送机50分别发送织物(纺织布或无纺布)。

[0085]

将第一发送机30发送出来的第一织物传送到第一上糊机31后,将黏着剂涂布在该第一织物的表面;再将该涂布了黏着剂的第一织物送入烘箱32,于100℃至130℃的温度下加热,使黏着剂中的溶剂蒸发。

[0086]

将前述pvb改性材料颗粒加入流延机40(图3、图6中的流延机40方向不同,流延机40的结构如图3所示)的入料斗401中,该pvb改性材料颗粒通过螺杆402的第402a至402k区后会被熔融,之后通过模具403的第403a至403k区,将该熔融的pvb改性材料流延在前述第

一织物涂布了黏着剂的表面上。流延机40的温度设定如下:螺杆402的温度在第402k区达到135℃至165℃,各区温度可为不同;模具403的温度在第403k区达到155℃至175℃,各区温度相同。流延机40的螺杆402和模具403所设置的区数各自独立决定,且可根据产品需求,设置不同的宽度,在本实施例中各设置了11区,一般可设置8至30区不等,但非此为限。

[0087]

另外,将第二发送机50发送出来的第二织物传送到第二上糊机51后,将黏着剂涂布在该第二织物的表面,此处的黏着剂用量低于20g/m2。之后将前述流延在第一织物上的pvb改性材料层,与该第二织物涂布了黏着剂的表面贴合在一起,输送到第一压纹机60,使用平面压辊以12kg的压力加压接著。前述第二织物与第一织物上的pvb改性材料流延层贴合后,形成由第一织物及第二织物包夹该pvb改性材料流延层的制品。之后将该制品送入第一定型机61冷却定型,得出包含流延夹层的双面织物,并以第一分捲机70分捲该包含流延夹层的双面织物。前述包含流延夹层的双面织物的截面示意图如图7所示,其中a1为第一织物层,a2为第二织物层,b为聚乙烯醇缩丁醛改性材料层。

[0088]

制备例4:包含单面流延层的镀铝pet膜

[0089]

如图8所示,首先,以第二发送机50发送镀铝pet膜。将该镀铝pet膜传送到第二上糊机51后,将黏着剂涂布在该镀铝pet膜的表面,此处的黏着剂用量低于20g/m2。

[0090]

将前述pvb改性材料颗粒加入流延机40(图8、图3中的流延机40方向不同,流延机40的结构是如图3所示)的入料斗401中,该pvb改性材料颗粒通过螺杆402的第402a至402k区后会被熔融,之后通过模具403的第403a至403k区,将该熔融的pvb改性材料流延在前述镀铝pet膜涂布了黏着剂的表面上。流延机40的温度设定如下:螺杆402的温度在第402k区达到135℃至165℃,各区温度可为不同;模具403的温度在第403k区达到155℃至175℃,各区温度相同。流延机40的螺杆402和模具403所设置的区数各自独立决定,且可根据产品需求,设置不同的宽度,在本实施例中各设置了11区,一般可设置8至30区不等,但非此为限。

[0091]

将前述流延了一层pvb改性材料的镀铝pet膜输送到第一压纹机60,进行压纹处理,之后送入第一定型机61冷却定型,得出包含单面流延层的镀铝pet膜,并以第一分捲机70分捲该包含单面流延层的镀铝pet膜。前述包含单面流延层的镀铝pet膜的截面示意图如图9所示,其中a3为镀铝pet层,b为聚乙烯醇缩丁醛改性材料层。

[0092]

同样地,当要在镀铝pet膜的同一面形成较厚的pvb改性材料流延层时,只要重复进行流延步骤即可。另外,亦可如制备例2所述,在前述镀铝pet膜的另一面也流延一层pvb改性材料,得出包含双面pvb改性材料的流延层的镀铝pet膜(未显示)。

[0093]

制备例5:夹网人造革

[0094]

反面流延

[0095]

如图6所示,首先,以距离较近的第二发送机50发送网状布。将该网状布传送到第二上糊机51后,将黏着剂涂布在该网状布的表面,此处的黏着剂用量低于20g/m2。第二发送机50的发送距离较短,在制程开始时,有利于维持网状布的格状结构。

[0096]

将前述pvb改性材料颗粒加入流延机40(图3、图6中的流延机40方向不同,流延机40的结构如图3所示)的入料斗401中,该pvb改性材料颗粒通过螺杆402的第402a至402k区后会被熔融,之后通过模具403的第403a至403k区,将该熔融的pvb改性材料流延在前述网状布涂布了黏着剂的表面上。流延机40的温度设定如下:螺杆402的温度在第402k区达到135℃至165℃,各区温度可为不同;模具403的温度在第403k区达到155℃至175℃,各区温

度相同。流延机40的螺杆402和模具403所设置的区数各自独立决定,且可根据产品需求,设置不同的宽度,在本实施例中各设置了11区,一般可设置8至30区不等,但非此为限。

[0097]

将前述流延了一层pvb改性材料的网状布输送到第一压纹机60,进行压纹处理,之后送入第一定型机61冷却定型,得出包含单面流延层的网状布,并以第一分捲机70分捲该包含单面流延层的网状布。

[0098]

正面流延

[0099]

接著,如图6所示,以第一发送机30发送该包含单面流延层的网状布。将该包含单面流延层的网状布传送到第一上糊机31后,将黏着剂涂布在该网状布未流延聚乙烯醇缩丁醛改性材料的那一面;再将于另一面涂布了黏着剂的网状布送入烘箱32,于100℃至130℃的温度下加热,使黏着剂中的溶剂蒸发。

[0100]

将前述pvb改性材料颗粒加入流延机40(图3、图6中的流延机40方向不同,流延机40的结构是如图3所示)的入料斗401中,该pvb改性材料颗粒通过螺杆402的第402a至402k区后会被熔融,之后通过模具403的第403a至403k区,将该熔融的pvb改性材料流延在前述包含单面流延层的网状布涂布了黏着剂的另一面上。流延机40的温度设定如下:螺杆402的温度在第402k区达到135℃至165℃,各区温度可为不同;模具403的温度在第403k区达到155℃至175℃,各区温度相同。流延机40的螺杆402和模具403所设置的区数各自独立决定,且可根据产品需求,设置不同的宽度,在本实施例中是各设置了11区,一般可设置8至30区不等,但非此为限。

[0101]

将前述在另一面亦流延了一层pvb改性材料的网状布输送到第一压纹机60,进行压纹处理,之后送入第一定型机61冷却定型,得出夹网人造革,并以第一分捲机70分捲该夹网人造革。前述夹网人造革的截面示意图如图10所示,其中a4为网状布层,b1为第一聚乙烯醇缩丁醛改性材料层,b2为第二聚乙烯醇缩丁醛改性材料层。

[0102]

另外,当要在网状布的正面或反面形成较厚的pvb改性材料流延层时,只要在该面重复进行流延步骤即可。

[0103]

制备例6:发泡人造革

[0104]

单面流延

[0105]

如图6所示,首先,以第一发送机30发送织物(纺织布或无纺布)。将该织物传送到第一上糊机31后,将黏着剂涂布在该织物的表面;再将该涂布了黏着剂的织物送入烘箱32,于100℃至130℃的温度下加热,使黏着剂中的溶剂蒸发。

[0106]

将前述pvb改性材料颗粒和ac发泡剂颗粒按重量比例100:5-7混合后,加入流延机40(图3、图6中的流延机40方向不同,流延机40的结构是如图3所示)的入料斗401中,该pvb改性材料颗粒通过螺杆402的第402a至402k区后会被熔融,之后通过模具403的第403a至403k区,将该熔融的混合材料流延在前述织物涂布了黏着剂的表面上。流延机40的温度设定如下:螺杆402的温度在第402k区达到135℃至165℃,各区温度可为不同;模具403的温度在第403k区达到155℃至175℃,各区温度相同。流延机40的螺杆402和模具403所设置的区数各自独立决定,且可根据产品需求,设置不同的宽度,在本实施例中各设置了11区,一般可设置8至30区不等,但非此为限。

[0107]

将前述流延了一层混合了ac发泡剂的pvb改性材料的织物输送到第一定型机61冷却定型,得出包含单面流延层的织物,并以第一分捲机70分捲该包含单面流延层的织物。

[0108]

另外,当要在织物的同一面形成较厚的pvb改性材料流延层时,只要重复进行流延步骤即可。

[0109]

发泡

[0110]

将该包含单面流延层的织物进行发泡处理,即可得出包含单面发泡流延层的织物。前述发泡处理的温度为160℃至250℃,处理时间为1.5至2分钟。

[0111]

如图11所示,以第三发送机80发送该包含单面发泡流延层的织物。将该包含单面发泡流延层的织物送入发泡炉81,通过发泡炉81的第81a至81e区进行加热,其中第81e区的温度为160℃至250℃,各区温度可为不同。将加热处理过的该包含单面发泡流延层的织物输送到第二压纹机90,并在第二压纹机90通入10℃冷水回流的情况下,进行压纹处理,之后送入第二定型机91冷却定型,得出发泡人造革,并以第二分捲机100分捲该发泡人造革。前述发泡人造革的截面示意图如图12所示,其中a为织物层,b3为经发泡处理的聚乙烯醇缩丁醛改性材料层。

[0112]

制备例7:发泡单胶薄膜

[0113]

单层流延

[0114]

如图2所示,首先,将前述pvb改性材料颗粒和ac发泡剂颗粒按重量比例100:5-7混合后,加入流延机40(图2、图3中的流延机40方向不同,流延机40的结构是如图3所示)的入料斗401中,该pvb改性材料颗粒通过螺杆402的第402a至402k区后会被熔融,之后通过模具403的第403a至403k区,将该熔融的混合材料流延并送至第一压纹机60的压花轮601与的橡胶轮602之间。流延机40的温度设定如下:螺杆402的温度在第402k区达到135℃至165℃,各区温度可为不同;模具403的温度在第403k区达到155℃至175℃,各区温度相同。流延机40的螺杆402和模具403所设置的区数是各自独立决定,且可根据产品需求,设置不同的宽度,在本实施例中各设置了11区,一般可设置8至30区不等,但非此为限。

[0115]

将前述pvb改性材料的流延膜输送到第一定型机61冷却定型,得出pvb改性材料的单层流延膜,并以第一分捲机70分捲该pvb改性材料的单层流延膜。

[0116]

发泡

[0117]

将该pvb改性材料的单层流延膜进行发泡处理,即可得出pvb改性材料的单层发泡流延膜。前述发泡处理的温度为160℃至250℃,处理时间为1.5至2分钟。

[0118]

如图11所示,以第三发送机80发送该pvb改性材料的单层流延膜。将该pvb改性材料的单层流延膜送入发泡炉81,通过发泡炉81的第81a至81e区进行加热,其中第81e区的温度为160℃至250℃,各区温度可为不同。将加热处理过的该pvb改性材料的单层发泡流延膜输送到第二压纹机90,并在第二压纹机90通入10℃冷水回流的情况下,进行压纹处理,之后送入第二定型机91冷却定型,得出发泡单胶薄膜,并以第二分捲机100分捲该发泡单胶薄膜。前述发泡单胶薄膜的截面示意图如图13所示,其中b为经发泡处理的聚乙烯醇缩丁醛改性材料层。

[0119]

制备例8:聚乙烯醇缩丁醛改性材料薄膜

[0120]

如图2所示,首先,将前述pvb改性材料颗粒加入流延机40(图2、图3中的流延机40方向不同,流延机40的结构如图3所示)的入料斗401中,该pvb改性材料颗粒通过螺杆402的第402a至402k区后会被熔融,之后通过模具403的第403a至403k区,将该熔融的混合材料流延并送至第一压纹机60的压花轮601与橡胶轮602之间。流延机40的温度设定如下:螺杆402

的温度在第402k区达到135℃至165℃,各区温度可为不同;模具403的温度在第403k区达到155℃至175℃,各区温度相同。流延机40的螺杆402和模具403所设置的区数各自独立决定,且可根据产品需求,设置不同的宽度,在本实施例中各设置了11区,一般可设置8至30区不等,但非此为限。

[0121]

将前述pvb改性材料的流延膜输送到第一压纹机60,进行压纹处理,之后送入第一定型机61冷却定型,得出pvb改性材料薄膜,并以第一分捲机70分捲该pvb改性材料薄膜。前述pvb改性材料薄膜的截面示意图如图14所示,其中b为聚乙烯醇缩丁醛改性材料层。

[0122]

剥离强度测试

[0123]

(1)聚乙烯醇缩丁醛制品样本的制备

[0124]

首先,依照制备例1、4及5所述的制程,分别使用实施例1的pvb改性材料来制备聚乙烯醇缩丁醛制品,作为试验组。另外,同样依照制备例1、4及5所述的制程,但使用未经改性的pvb余料取代所述pvb改性材料,来制备聚乙烯醇缩丁醛制品,以作为对照组。由于未经改性pvb余料不适合进行流延步骤,在此对应调整了温度条件,以确保能够制得对照组的产品。

[0125]

在下列测试中,制备例1使用的基底层(织物)为化纤布(规格600d x 300d,64t);制备例4使用的基底层(镀铝pet膜)为含有0.02重量%铝的pet薄膜,其厚度为0.08mm;而制备例5使用的基底层(织物)为化纤的纺织布(规格250d x 250d,21t*19t),以此作为夹网布。制备例1、4及5所用的黏着剂均为聚胺酯胶水。此外,流延机的螺杆402和模具403的温度设定如下表3。

[0126]

(2)聚乙烯醇缩丁醛制品样本的剥离测试

[0127]

将制备例1、4及5的试验组及对照组的聚乙烯醇缩丁醛制品依横向、纵向各准备至少3组130mm x 30mm的试样,然后在其长边任选一端,将其pvb流延层(试验组的聚乙烯醇缩丁醛改性材料层或对照组的未经改性的pvb余料层)与基底层剥开25mm的长度。

[0128]

之后使用hd-a604s拉力强度试验机(符合gb/t16491测试标准)进行剥离测试。测试时的温度为23

±

2℃,相对湿度为60

±

5%,两个夹具之间的距离为25mm。将试样剥开的部分分开,使pvb流延层与上部夹具相接,基底层则与下部夹具相接,并使试样另一端未剥离的部分与夹具间的中线对齐,使施加力量的方向达到平衡。之后以100mm/min的测试速度将夹具往外拉,在试样的pvb流延层和基底层完全分离后,结束测试。横向、纵向剥离强度为三个试样所得结果的平均值。结果如表3所示。

[0129]

表3

[0130][0131][0132]

由表3可知,使用实施例1的聚乙烯醇缩丁醛改性材料的试验组,其流延层与基底层之间的横向、纵向剥离强度均高于使用未改性的pvb余料的对照组。以未经改性的pvb余料制成的流延层在制成制品时,流延层很容易剥离,但本发明的聚乙烯醇缩丁醛改性材料会使剥离强度大为增强,不易剥离,在聚乙烯醇缩丁醛制品的制备上有更好的应用。

[0133]

另外,如果在制程中加入发泡的步骤,其中发泡炉81的温度从81a至81e区依序调高(如依次为150℃、155℃、160℃、175℃、180℃,可依发泡剂用量调整),所得的pvb流延层

的剥离强度会增加0.2kgf至0.4kgf。

[0134]

由上可知,本发明的聚乙烯醇缩丁醛改性材料具有较佳的抗水性和抗黏性。此外采用流延方式将该聚乙烯醇缩丁醛改性材料制成的各种聚乙烯醇缩丁醛改性制品可用来制作户外产品及其它日常用品,如防尘罩、帐蓬、雨衣、箱包、手袋、家居用品、体育用品、灯箱布、广告布、地垫及类似物品。此外,亦可另外再添加聚乙烯醇缩丁醛和增塑剂等材料,再次用于制作玻璃夹层膜。

[0135]

上述实施例仅为说明本发明的例示,并非用以限制本发明的范围。本发明所主张的权利范围自应以权利要求范围所述为准,而非仅限于上述具体实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1