一种改性聚醚胺环氧树脂固化剂的制备方法

1.本发明涉及环氧树脂固化剂领域,特别涉及一种改性聚醚胺环氧树脂固化剂的制备方法。

背景技术:

2.一般来说,含有多个环氧基团的有机化合物都可以被称为环氧树脂。未交联的环氧树脂是线性结构,分子量低以及性能较差等缺点。只有与固化剂发生交联反应,形成致密交联网络状的大分子结构后,才会具有优良的性能,因而固化后的高性能环氧树脂被广泛应用于航空、精密电子以及粘接剂等领域。

3.目前,脂肪族多元胺在环氧树脂固化体系中占据着重要的地位,这是由于脂肪族多元胺使用方便、操作简单、容易与环氧树脂混合均匀,并且脂肪族多元胺固化后的环氧树脂具有良好的机械、粘接、耐化学腐蚀等综合的优异性能。但是,脂肪族多元胺也具有一些明显的缺点,由于分子链短固化后的环氧树脂断裂韧性低,抗冲击性能差,物料集中时会产生大量的热导致出现“爆聚”现象。特别是在微胶囊自修复涂层及双组分微胶囊自修复固化体系中,封装的脂肪族多元胺微胶囊在自修复过程中无法对裂缝进行有效自修复,从而极大限制了其应用范围。

4.因而,具有优良性能的聚醚胺固化的环氧树脂得到了研究人员广泛关注,聚醚胺内部含有柔性基团醚键,其特殊的分子结构赋予了聚醚胺优异的综合性能。在微胶囊化环氧树脂

‑

多元胺自修复体系中,研究人员均选择包封聚醚胺用于自修复。经过一段时间后,可以达到完全自修复,但是由于聚醚胺的固化速率较慢,无法满足实用型自修复的需求。同时,在大量需要使用高性能环氧树脂的领域中,聚醚胺较低的固化速率也增加了企业的生产成本,不能满足工业的生产效率。

技术实现要素:

5.为了克服现有技术的上述缺点与不足,本发明的目的在于提供一种改性聚醚胺环氧树脂固化剂的制备方法,操作简单、所需反应装置简单,制备得到的环氧树脂固化剂固化速率得到极大的提高,断裂韧性、热稳定性、凝胶时间、低温固化性能也都得到了很大的提升。

6.本发明的目的通过以下技术方案实现:

7.一种改性聚醚胺环氧树脂固化剂的制备方法,包括以下步骤:

8.在惰性气体的气氛下,将硫脲和聚醚胺按1:(1.6

‑

2.4)的摩尔比混合,搅拌均匀后加热到80℃

‑

100℃并持续搅拌,进行第一次反应;第一次反应结束后升温到120℃

‑

140℃并持续搅拌,进行第二次反应,产物冷却、烘干后得到环氧树脂固化剂。

9.优选的,所述冷却,具体为:

10.产物在惰性气体的气氛下自然冷却至室温。

11.优选的,所述第一次反应的反应时间为1h

‑

4h。

12.优选的,所述第二次反应的反应时间为0.5h

‑

3h。

13.优选的,所述聚醚胺为d400、t403、d2000、t3000中的任意一种。

14.优选的,当聚醚胺为d400或t403时,第一次反应的温度为80~100℃,反应时间为2h

‑

4h;第二次反应的温度为110~130℃,反应时间为0.5h

‑

2h。

15.优选的,当聚醚胺为d2000或t3000时,第一次反应的温度为90℃

‑

100℃,反应时间为3h

‑

4h;第二次反应的温度为130℃

‑

140℃,反应时间为1h

‑

2h。

16.优选的,所述惰性气体为氮气。

17.优选的,所述硫脲和聚醚胺的摩尔比为1:(1.8

‑

2.2)。

18.优选的,所述搅拌为利用机械搅拌器以100

‑

300rpm的速度进行搅拌,或磁力搅拌器以200

‑

500rpm的速度进行搅拌;

19.所述烘干为在45~55℃下的真空烘箱中烘0.8~1.2h。

20.本发明的原理如下:通过合成反应,改变了硫脲物态存在方式,硫脲从固态变为液态,其与周围的物质从固液界面接触转变成液体间分子接触,单位时间内参加反应的物质量增多,导致反应速率加快;另外改性后的聚醚胺中引入了c=s基团,硫原子(s)对环氧基中的c

+

离子的进攻活性比氮(n)原子还要强,所以硫脲加成多胺产物的活性变得更高,所合成的改性聚醚胺其固化速率得到极大的提高,断裂韧性、热稳定性、凝胶时间、低温固化性能也都得到了很大的提升。

21.与现有技术相比,本发明具有以下优点和有益效果:

22.(1)本发明的方法相比于其他传统聚醚胺改性的方法,操作更加简单、所需反应装置简单、成本低廉,可以大批量进行硫脲化学改性多元胺,提高环氧树脂的固化速率,提高企业的生产效率,降低企业的生产成本。

23.(2)本发明制备得到的环氧树脂固化剂的固化速率得到极大的提高,断裂韧性、热稳定性、凝胶时间、低温固化性能也都得到了很大的提升。

24.(3)本发明的方法在利用硫脲化学改性聚醚胺,具有极大的优势,可以扩大聚醚胺的应用领域,特别是在环氧

‑

多元胺微胶囊自修复体系中,促进多元胺微胶囊自修复像实用型自修复方向的发展。

附图说明

25.图1为本发明的实施例1制备的改性聚醚胺环氧树脂固化剂和硫脲改性前的聚醚胺的热重曲线对比图。

26.图2为本发明的实施例1制备的改性聚醚胺环氧树脂固化剂(tu

‑

t403)和硫脲改性前的聚醚胺(t403)的傅立叶变换红外光谱图。

27.图3为本发明的实施例1制备的改性聚醚胺环氧树脂固化剂(tu

‑

t403)和硫脲改性前的聚醚胺(t403)的lc

‑

ms谱图。

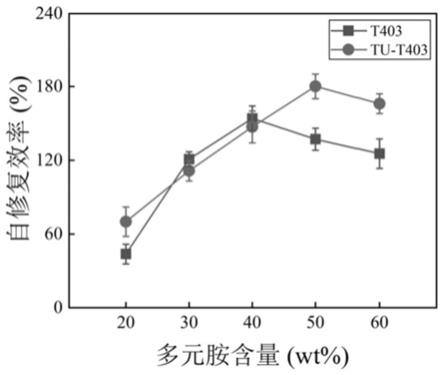

28.图4为本发明的实施例1的固化动力学测试中,混合物中不同含量下改性后聚醚胺(tu

‑

t403)与未改性的聚醚胺(t403)在修复之前和之后的含量

‑

修复效率曲线。

29.图5为本发明的实施例1制备的改性聚醚胺环氧树脂固化剂(tu

‑

t403)和硫脲改性前的聚醚胺(t403)的在修复之前和之后的时间

‑

修复效率曲线。

30.图6为本发明的实施例1~3制备的改性聚醚胺环氧树脂固化剂的摩尔比

‑

修复效

率曲线图。

31.图7为本发明的实施例1、实施例4、实施例5制备的改性聚醚胺环氧树脂固化剂的初次升温温度

‑

修复效率对比曲线图。

32.图8为本发明的实施例1、实施例6、实施例7制备的改性聚醚胺环氧树脂固化剂的再次升温温度

‑

修复效率曲线图。

33.图9为本发明的实施例1、实施例8、实施例9制备的改性聚醚胺环氧树脂固化剂的初次升温温度时间

‑

修复效率曲线图。

34.图10为本发明的实施例1、实施例10、实施例11制备的改性聚醚胺环氧树脂固化剂的再次升温温度时间

‑

修复效率曲线图。

具体实施方式

35.下面结合实施例,对本发明作进一步地详细说明,但本发明的实施方式不限于此。

36.实施例1

37.(1)搭建化学合成反应的装置,其中使用三口烧瓶、磁力搅拌器、冷凝管、惰性气体以及恒温水浴锅,完成装置搭建。称取硫脲单体和反应溶液聚醚胺(t403)的摩尔比为1:2.0,将硫脲单体与反应溶液聚醚胺按照先后顺序加入三口烧瓶中,采用机械搅拌桨进行持续搅拌;打开n2气体阀门向烧瓶中通入n2排除烧瓶中的空气,防止空气中的氧气与硫脲发生副反应。

38.(2)在氮气的氛围下,进行初次升温,单体硫脲与反应溶液聚醚胺初次升温温度为90℃,反应时间为3h。

39.(3)初次升温结束后,氮气的氛围下进行再次升温,单体硫脲与反应溶液聚醚胺再次升温温度为120℃,反应时间为1h。反应结束后,关闭温度控制箱,在氮气的氛围下自然冷却,当温度降至室温时,停止冷却,并关闭氮气,得到硫脲改性聚醚胺的低温快速环氧树脂固化剂。

40.(4)将得到硫脲改性聚醚胺低温环氧树脂固化剂,在温度为50℃下的真空烘箱中2h,除去改性聚醚胺中的水以及小分子杂质,得到纯度较高的改性聚醚胺。

41.对本实施例制备的改性聚醚胺环氧树脂固化剂和硫脲改性前的聚醚胺进行测试,对比结果如下:

42.1、外观:未改性聚醚胺为白色液体,改性后为浅黄色液体。

43.2、热重测试:

44.图1为本实施例的制备的改性聚醚胺环氧树脂固化剂和硫脲改性前的聚醚胺的热重曲线对比,由此可知,通过硫脲改性后,由于分子量增加,其热稳定也得到了增加,进一步说明改性后的多元胺分子量得到增加。

45.3、傅立叶变换红外光谱测试及lc

‑

ms测试:

46.通过傅立叶变换红外光谱(ftir)对本实施例的制备的改性聚醚胺环氧树脂固化剂(tu

‑

t403)和硫脲改性前的聚醚胺(t403)的分子结构进行测试表征。如图2所示,比较tu

‑

t403,t403的红外吸收光谱,在tu

‑

t403的红外光谱中在2050cm

‑1处显示c=s特征峰,而t403的ftir光谱在2050cm

‑1处没有相同的特征峰,从而初步证明了硫脲改性t403中成功引入了s原子。此外,我们已知聚醚胺(t403)分子量为430,硫脲(tu)分子量为76。当硫脲改性多元

胺,在lc

‑

ms谱图(图3)上分别出现了424.33、540.41、598.45以及656.49,由此证明改性后的聚醚胺对于未改性的聚醚胺(t403)分子量得到增加。

47.4、固化动力学测试:

48.测试过程如下:环氧树脂与固化剂进行共混(epolam 5015:hardener 5015=100:30)中,搅拌均匀并抽真空消去气泡。将此混合物灌入tdcb样品的铝模具中在室温及35℃各固化24小时之后制得tdcb样品。接着,将此tdcb样品使用万能试样机拉断,然后将手动注射不同含量的改性聚醚胺(tu

‑

t403)与未改性的聚醚胺(t403),在室温下(约25℃)修复48小时,并再次使用万能试样机拉断。修复后载荷

‑

位移曲线的载荷峰值比上修复前载荷

‑

位移曲线的载荷峰值即为自修复效率,并且在最佳含量我们也测定其固化速率。

49.图4示出了混合物中不同含量下改性后聚醚胺(tu

‑

t403)与未改性的聚醚胺(t403)在修复之前和之后的含量

‑

修复效率曲线。结果表明,改性后聚醚胺(tu

‑

t403)的自修复效率约为180%,未改性的聚醚胺(t403)的自修复效率约为150%。

50.图5示出了本实施例中所制备的改性后聚醚胺(tu

‑

t403)与未改性的聚醚胺(t403)在修复之前和之后的时间

‑

修复效率曲线。该实施例改性后聚醚胺(tu

‑

t403)的24h自修复效率约为160%,未改性的聚醚胺(t403)的自修复效率约为76%。

51.实施例2

52.本实施例与实施例1的不同点仅在于:

53.步骤(1)中称取硫脲单体和反应溶液聚醚胺的摩尔比进行化学改性,本实施例将硫脲单体与反应溶液聚醚胺的摩尔比由实施例1中的1:2.0更换为1:1.8,从而探究硫脲单体与聚醚胺单体不同摩尔比对于修复性能的影响。

54.对本实施例制备的改性聚醚胺环氧树脂固化剂和其他不同反应单体摩尔比制备的聚醚胺进行测试,对比结果如下:

55.1.固化动力学测试

56.测试过程如下:环氧树脂与固化剂进行共混(epolam 5015:hardener 5015=100:30)中,搅拌均匀并抽真空消去气泡。将此混合物灌入tdcb样品的铝模具中在室温及35℃各固化24小时之后制得tdcb样品。接着,将此tdcb样品使用万能试样机拉断,然后将手动注射不同含量的改性聚醚胺(tu

‑

t403)与未改性的聚醚胺(t403),在室温下(约25℃)修复48小时,并再次使用万能试样机拉断。修复后载荷

‑

位移曲线的载荷峰值比上修复前载荷

‑

位移曲线的载荷峰值即为自修复效率。

57.图6示出了混合物中最佳含量下两种单体不同反应摩尔比下改性后聚醚胺(tu

‑

t403)的摩尔比

‑

修复效率曲线。结果表明,当硫脲单体与聚醚胺单体摩尔比为1:2.0时,可以得到最佳的自修复效率约为180%,实施例2中改性聚醚胺(tu

‑

t403)的自修复效率约为164%。

58.实施例3

59.本实施例与实施例1的不同点仅在于:

60.步骤(1)中称取硫脲单体和反应溶液聚醚胺的摩尔比进行化学改性,本实施例将硫脲单体与反应溶液聚醚胺的摩尔比由实施例1中的1:2.0更换为1:2.2,从而探究硫脲单体与聚醚胺单体不同摩尔比对于修复性能的影响。

61.对本实施例制备的改性聚醚胺环氧树脂固化剂和其他不同反应单体摩尔比制备

的聚醚胺进行测试,对比结果如下:

62.1.固化动力学测试

63.测试过程如下:环氧树脂与固化剂进行共混(epolam 5015:hardener 5015=100:30)中,搅拌均匀并抽真空消去气泡。将此混合物灌入tdcb样品的铝模具中在室温及35℃各固化24小时之后制得tdcb样品。接着,将此tdcb样品使用万能试样机拉断,然后将手动注射不同含量的改性聚醚胺(tu

‑

t403)与未改性的聚醚胺(t403),在室温下(约25℃)修复48小时,并再次使用万能试样机拉断。修复后载荷

‑

位移曲线的载荷峰值比上修复前载荷

‑

位移曲线的载荷峰值即为自修复效率。

64.图6示出了混合物中最佳含量下两种单体不同反应摩尔比下改性后聚醚胺(tu

‑

t403)的摩尔比

‑

修复效率曲线。结果表明,当硫脲单体与聚醚胺单体摩尔比为1:2.0时,可以得到最佳的自修复效率约为180%,实施例3中改性聚醚胺(tu

‑

t403)的自修复效率约为172%。

65.实施例4

66.本实施例与实施例1的不同点仅在于:

67.实施例1中步骤(2)中单体硫脲与反应溶液聚醚胺初次升温温度为90℃,本实施例将初次升温温度由90℃更换为80℃,从而探究不同的初次升温温度对于修复性能的影响。

68.对本实施例制备的改性聚醚胺环氧树脂固化剂和其他不同初次升温温度下制备的改性聚醚胺进行测试,对比结果如下:

69.1.固化动力学测试

70.测试过程如下:环氧树脂与固化剂进行共混(epolam 5015:hardener 5015=100:30)中,搅拌均匀并抽真空消去气泡。将此混合物灌入tdcb样品的铝模具中在室温及35℃各固化24小时之后制得tdcb样品。接着,将此tdcb样品使用万能试样机拉断,然后将手动注射不同含量的改性聚醚胺(tu

‑

t403)与未改性的聚醚胺(t403),在室温下(约25℃)修复48小时,并再次使用万能试样机拉断。修复后载荷

‑

位移曲线的载荷峰值比上修复前载荷

‑

位移曲线的载荷峰值即为自修复效率。

71.图7示出了混合物中最佳含量下不同初次升温温度下改性后聚醚胺(tu

‑

t403)的初次升温温度

‑

修复效率曲线。结果表明,当初次升温温度为90℃时,可以得到最佳的自修复效率约为180%,实施例4中改性聚醚胺(tu

‑

t403)的自修复效率约为154%。

72.实施例5

73.本实施例与实施例1的不同点仅在于:

74.实施例1中步骤(2)中单体硫脲与反应溶液聚醚胺初次升温温度为90℃,本实施例将初次升温温度由90℃更换为100℃,从而探究不同的初次升温温度对于修复性能的影响。

75.对本实施例制备的改性聚醚胺环氧树脂固化剂和其他不同初次升温温度下制备的改性聚醚胺进行测试,对比结果如下:

76.1.固化动力学测试

77.测试过程如下:环氧树脂与固化剂进行共混(epolam 5015:hardener 5015=100:30)中,搅拌均匀并抽真空消去气泡。将此混合物灌入tdcb样品的铝模具中在室温及35℃各固化24小时之后制得tdcb样品。接着,将此tdcb样品使用万能试样机拉断,然后将手动注射不同含量的改性聚醚胺(tu

‑

t403)与未改性的聚醚胺(t403),在室温下(约25℃)修复48小

时,并再次使用万能试样机拉断。修复后载荷

‑

位移曲线的载荷峰值比上修复前载荷

‑

位移曲线的载荷峰值即为自修复效率。

78.图7示出了混合物中最佳含量下不同初次升温温度下改性后聚醚胺(tu

‑

t403)的初次升温温度

‑

修复效率曲线。结果表明,当初次升温温度为90℃时,可以得到最佳的自修复效率约为180%,实施例5中改性聚醚胺(tu

‑

t403)的自修复效率约为165%。

79.实施例6

80.本实施例与实施例1的不同点仅在于:

81.实施例1中步骤(3)中单体硫脲与反应溶液聚醚胺再次升温温度为120℃,本实施例将再次升温温度由120℃更换为110℃,从而探究不同的再次升温温度对于修复性能的影响。

82.对本实施例制备的改性聚醚胺环氧树脂固化剂和其他不同再次升温温度下制备的改性聚醚胺进行测试,对比结果如下:

83.1.固化动力学测试

84.测试过程如下:环氧树脂与固化剂进行共混(epolam 5015:hardener 5015=100:30)中,搅拌均匀并抽真空消去气泡。将此混合物灌入tdcb样品的铝模具中在室温及35℃各固化24小时之后制得tdcb样品。接着,将此tdcb样品使用万能试样机拉断,然后将手动注射不同含量的改性聚醚胺(tu

‑

t403)与未改性的聚醚胺(t403),在室温下(约25℃)修复48小时,并再次使用万能试样机拉断。修复后载荷

‑

位移曲线的载荷峰值比上修复前载荷

‑

位移曲线的载荷峰值即为自修复效率。

85.图8示出了混合物中最佳含量下不同再次升温温度下改性后聚醚胺(tu

‑

t403)的再次升温温度

‑

修复效率曲线。结果表明,当再次升温温度为120℃时,可以得到最佳的自修复效率约为180%,实施例6中改性聚醚胺(tu

‑

t403)的自修复效率约为168%。

86.实施例7

87.本实施例与实施例1的不同点仅在于:

88.实施例1中步骤(3)中单体硫脲与反应溶液聚醚胺再次升温温度为120℃,本实施例将再次升温温度由120℃更换为130℃,从而探究不同的再次升温温度对于修复性能的影响。

89.对本实施例制备的改性聚醚胺环氧树脂固化剂和其他不同再次升温温度下制备的改性聚醚胺进行测试,对比结果如下:

90.1.固化动力学测试

91.测试过程如下:环氧树脂与固化剂进行共混(epolam 5015:hardener 5015=100:30)中,搅拌均匀并抽真空消去气泡。将此混合物灌入tdcb样品的铝模具中在室温及35℃各固化24小时之后制得tdcb样品。接着,将此tdcb样品使用万能试样机拉断,然后将手动注射不同含量的改性聚醚胺(tu

‑

t403)与未改性的聚醚胺(t403),在室温下(约25℃)修复48小时,并再次使用万能试样机拉断。修复后载荷

‑

位移曲线的载荷峰值比上修复前载荷

‑

位移曲线的载荷峰值即为自修复效率。

92.图8示出了混合物中最佳含量下不同再次升温温度下改性后聚醚胺(tu

‑

t403)的再次升温温度

‑

修复效率曲线。结果表明,当再次升温温度为120℃时,可以得到最佳的自修复效率约为180%,实施例7中改性聚醚胺(tu

‑

t403)的自修复效率约为174%。

93.实施例8

94.本实施例与实施例1的不同点仅在于:

95.实施例1中步骤(2)中初次升温后单体硫脲与反应溶液聚醚胺反应一定的时间,本实施例将初次反应时间由3h更换为2h,从而探究不同的初次升温时间对于修复性能的影响。

96.对本实施例制备的改性聚醚胺环氧树脂固化剂和其他不同初次升温时间下制备的改性聚醚胺进行测试,对比结果如下:

97.1.固化动力学测试

98.测试过程如下:环氧树脂与固化剂进行共混(epolam 5015:hardener 5015=100:30)中,搅拌均匀并抽真空消去气泡。将此混合物灌入tdcb样品的铝模具中在室温及35℃各固化24小时之后制得tdcb样品。接着,将此tdcb样品使用万能试样机拉断,然后将手动注射不同含量的改性聚醚胺(tu

‑

t403)与未改性的聚醚胺(t403),在室温下(约25℃)修复48小时,并再次使用万能试样机拉断。修复后载荷

‑

位移曲线的载荷峰值比上修复前载荷

‑

位移曲线的载荷峰值即为自修复效率。

99.图9示出了混合物中最佳含量下不同初次升温时间下改性后聚醚胺(tu

‑

t403)的初次升温温度时间

‑

修复效率曲线。结果表明,当初次升温时间为3h时,可以得到最佳的自修复效率约为180%,实施例5中改性聚醚胺(tu

‑

t403)的自修复效率约为162%。

100.实施例9

101.本实施例与实施例1的不同点仅在于:

102.实施例1中步骤(2)中初次升温后单体硫脲与反应溶液聚醚胺反应一定的时间,本实施例将初次反应时间由3h更换为4h,从而探究不同的初次升温时间对于修复性能的影响。

103.对本实施例制备的改性聚醚胺环氧树脂固化剂和其他不同初次升温时间下制备的改性聚醚胺进行测试,对比结果如下:

104.1.固化动力学测试

105.测试过程如下:环氧树脂与固化剂进行共混(epolam 5015:hardener 5015=100:30)中,搅拌均匀并抽真空消去气泡。将此混合物灌入tdcb样品的铝模具中在室温及35℃各固化24小时之后制得tdcb样品。接着,将此tdcb样品使用万能试样机拉断,然后将手动注射不同含量的改性聚醚胺(tu

‑

t403)与未改性的聚醚胺(t403),在室温下(约25℃)修复48小时,并再次使用万能试样机拉断。修复后载荷

‑

位移曲线的载荷峰值比上修复前载荷

‑

位移曲线的载荷峰值即为自修复效率。

106.图9示出了混合物中最佳含量下不同初次升温时间下改性后聚醚胺(tu

‑

t403)的初次升温温度时间

‑

修复效率曲线。结果表明,当初次升温时间为3h时,可以得到最佳的自修复效率约为180%,实施例9中改性聚醚胺(tu

‑

t403)的自修复效率约为170%。

107.实施例10

108.本实施例与实施例1的不同点仅在于:

109.实施例1中步骤(2)中再次升温后单体硫脲与反应溶液聚醚胺反应一定的时间,本实施例将初次反应时间由1h更换为0.5h,从而探究不同的再次升温时间对于修复性能的影响。

110.对本实施例制备的改性聚醚胺环氧树脂固化剂和其他不同再次升温时间下制备的改性聚醚胺进行测试,对比结果如下:

111.1.固化动力学测试

112.测试过程如下:环氧树脂与固化剂进行共混(epolam 5015:hardener 5015=100:30)中,搅拌均匀并抽真空消去气泡。将此混合物灌入tdcb样品的铝模具中在室温及35℃各固化24小时之后制得tdcb样品。接着,将此tdcb样品使用万能试样机拉断,然后将手动注射不同含量的改性聚醚胺(tu

‑

t403)与未改性的聚醚胺(t403),在室温下(约25℃)修复48小时,并再次使用万能试样机拉断。修复后载荷

‑

位移曲线的载荷峰值比上修复前载荷

‑

位移曲线的载荷峰值即为自修复效率。

113.图10示出了混合物中最佳含量下不同再次升温时间下改性后聚醚胺(tu

‑

t403)的再次升温温度时间

‑

修复效率曲线。结果表明,当再次升温时间为3h时,可以得到最佳的自修复效率约为180%,实施例9中改性聚醚胺(tu

‑

t403)的自修复效率约为155%。

114.实施例11

115.本实施例与实施例1的不同点仅在于:

116.实施例1中步骤(2)中再次升温后单体硫脲与反应溶液聚醚胺反应一定的时间,本实施例将初次反应时间由1h更换为1.5h,从而探究不同的再次升温时间对于修复性能的影响。

117.对本实施例制备的改性聚醚胺环氧树脂固化剂和其他不同再次升温时间下制备的改性聚醚胺进行测试,对比结果如下:

118.1.固化动力学测试

119.测试过程如下:环氧树脂与固化剂进行共混(epolam 5015:hardener 5015=100:30)中,搅拌均匀并抽真空消去气泡。将此混合物灌入tdcb样品的铝模具中在室温及35℃各固化24小时之后制得tdcb样品。接着,将此tdcb样品使用万能试样机拉断,然后将手动注射不同含量的改性聚醚胺(tu

‑

t403)与未改性的聚醚胺(t403),在室温下(约25℃)修复48小时,并再次使用万能试样机拉断。修复后载荷

‑

位移曲线的载荷峰值比上修复前载荷

‑

位移曲线的载荷峰值即为自修复效率。

120.图10示出了混合物中最佳含量下不同再次升温时间下改性后聚醚胺(tu

‑

t403)的再次升温温度时间

‑

修复效率曲线。结果表明,当再次升温时间为3h时,可以得到最佳的自修复效率约为180%,实施例9中改性聚醚胺(tu

‑

t403)的自修复效率约为172%。

121.以上实施例中,聚醚胺还可为d400、d2000、t3000中的任意一种。当聚醚胺为d400时,第一次反应的温度可选为80~100℃,反应时间可选为2h

‑

4h;第二次反应的温度可选为110~130℃,反应时间可选为0.5h

‑

2h。当聚醚胺为d2000或t3000时,第一次反应的温度为90℃

‑

100℃,反应时间为3h

‑

4h;第二次反应的温度为130℃

‑

140℃,反应时间为1h

‑

2h。

122.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受所述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1