山茶油的超临界二氧化碳萃取系统的制作方法

1.本发明属于萃取工艺技术领域,具体涉及山茶油的超临界二氧化碳萃取系统。

背景技术:

2.山茶油又名野山茶油、茶籽油、油茶籽油,取自山茶属山茶科油茶树的种籽,是我国最古老的木本食用植物油之一。油茶树生长在没有污染的亚热带南岭湿润气候区,整个生长过程中不施农药、化肥等,茶籽中也不含芥酸、胆固醇、黄曲霉素等对人体有害物质。由于油茶树生长的经纬度、土质和气候适宜,使种籽中的营养成分高,经测试:茶油中不饱和脂肪酸高达90%以上,油酸达到80~83%,亚油酸达到7~13%,尤其是它所含的丰富的亚麻酸是人体必需而又不能合成的。山茶油的高价值使得它广泛应用于食品、化妆品和医疗等行业。

3.现有技术的山茶油萃取方法一般采用压榨法和浸出法,压榨法又分为冷榨和热榨,其中冷榨的出油率低,热榨的出油率与冷榨相比有所提高,但是热榨过程中需要对茶籽进行高温处理,导致茶籽中的营养和脂肪酸遭受破坏,同时压榨法生产的茶油还存在杂质含量高的缺点;跟压榨法相比,浸出法出油率高,但是浸出法所得的山茶油中残留有化学溶剂残留,影响山茶油的质量。

4.因此现有技术还有一种超临界二氧化碳萃取方法,使用该方法不仅出油率高,并且萃取出的山茶油品质高;萃取过程中需要耗费大量的二氧化碳,因此萃取系统中往往存储有超量的二氧化碳;为了提高二氧化碳的利用率,完成一次萃取后需要对二氧化碳进行回收再利用,因此若多次使用二氧化碳进行萃取和再回收,不仅会使萃取系统中的二氧化碳量减少,还会使二氧化碳的纯度降低,导致二氧化碳的利用率降低,还会影响萃取物的萃取质量和萃取率。因此,亟需一种新的萃取系统,既能合理回收二氧化碳,保证二氧化碳的利用率,还不会影响萃取物的萃取率和萃取质量。

技术实现要素:

5.本发明意在提供山茶油的超临界二氧化碳萃取系统,解决了现有技术超临界二氧化碳萃取系统回收二氧化碳导致萃取质量和萃取率不稳定的问题。

6.本发明提供的基础方案:山茶油的超临界二氧化碳萃取系统,包括主储罐、临时储罐、萃取釜、分离釜、产品罐和过滤器;所述主储罐通过输送管道与临时储罐连通,所述输送管道上设有输送泵;所述临时储罐、萃取釜、分离釜和过滤器依次通过运作管道连通,形成回路;所述临时储罐与过滤器和主储罐之间设有冷凝器,所述临时储罐与萃取釜之间设有高压泵和萃取加热器;所述分离釜包括两个分离出口,其中一个分离出口通过产品管道与产品罐连通,另一个分离出口通过运作管道与过滤器连通;所述萃取釜和分离釜内均设有自动调压阀。

7.本方案的技术原理在于:所述主储罐用于存储液态二氧化碳,所述输送泵用于向液态二氧化碳提供流动动能,使液态二氧化碳流入临时储罐,所述临时储罐用于对循环中

的二氧化碳进行回收和再利用,所述高压泵用于向液态二氧化碳提供流动动能,所述液态二氧化碳在回路中循环,所述萃取加热器用于给二氧化碳加热,使液态二氧化碳相变为超临界状态;所述自动调压阀用于调节萃取釜或分离釜中的压力,保证山茶油能够成功地被萃取和分离;所述萃取釜内装有萃取原料,超临界二氧化碳流体流入萃取釜对萃取原料进行萃取,得到混合物并流入分离釜;分离釜对混合物进行降压分离,分离出的萃取物从分离出口流入产品罐,剩余混合物则从另一分离出口流入过滤器,过滤器将杂质、水分等进行过滤,得到干净的二氧化碳经过冷凝器冷却后流回临时储罐。

8.本方案的有益效果在于:设置主储罐和临时储罐,临时储罐主要用于存储一次萃取所需要的二氧化碳,当临时储罐中的二氧化碳量减少时,主储罐可随时向临时储罐中输入一定量的二氧化言,保证所述萃取系统中的二氧化碳量充足且不多余;并且回收的二氧化碳流回临时储罐中,不会对主储罐中未使用的二氧化碳纯度造成影响;本方案通过随时向临时储罐中补充未使用的二氧化碳,对临时储罐中的二氧化碳量进行补充,同时中和临时储罐中的二氧化碳纯度,使所述萃取系统中的二氧化碳纯度保持在一定范围内,即使经过多次循环,二氧化碳的纯度波动不会太大,使所述萃取系统的出油量和萃取出的山茶油质量稳定。

9.进一步,所述分离釜入口处设有分离加热器。

10.有益效果:使超临界二氧化碳流体在到达分离釜的过程中依然保持超临界状态,提高所述萃取系统的萃取率。

11.进一步,所述萃取釜有多个,每个萃取釜之间采取并联的方式连接在临时储罐与分离釜之间。

12.有益效果:采用并联的方式连接多个萃取釜,使得多个萃取釜能够同时对茶籽进行萃取,提高萃取效率。

13.进一步,所述分离釜数量有多个,每个分离釜之间采用串联的方式连接在萃取釜与过滤器之间。

14.有益效果:采用串联的方式连接多个分离釜,使萃取所得的混合物经过多次分离,尽可能多地分离出山茶油,提高山茶油的萃取率。

15.进一步,所述临时储罐与萃取釜之间的运作管道中还设有单向阀。

16.有益效果:防止萃取后的混合物流入临时储罐中,对临时储罐中的超临界二氧化碳流体造成污染,影响二氧化碳纯度,导致萃取率降低。

17.进一步,还包括控制器,所述萃取釜设有原料口,所述原料口设有釜盖,所述釜盖与萃取釜之间设有安全联锁装置;所述安全联锁装置用于限制釜盖在萃取釜上活动;所述萃取釜内设有萃取压力传感器,所述控制器分别与萃取压力传感器和安全联锁装置电连接,所述萃取压力传感器用于检测萃取釜内的压力值,所述控制器用于根据压力值控制安全联锁装置开关。

18.有益效果:当检测到萃取釜内的压力值大于一个大气压时,工作人员若打开釜盖,萃取釜内的压力可能会对工作人员造成伤害,因此设置控制器控制安全联锁装置关闭,防止工作人员在萃取釜工作时误操作打开釜盖,保证了工作人员的人身安全。

19.进一步,所述产品罐顶部还设有液位传感器,所述产品罐表面设有警报装置,所述液位传感器和提醒装置分别与控制器电连接,所述液位传感器用于检测产品罐中的液位高

度,并将检测信号发送至控制器,所述控制器用于根据检测信号控制警报装置启动,所述警报装置用于发出警报提醒。

20.有益效果:设置液位传感器,当产品罐中装满山茶油时,警报装置发出警报提醒,工作人员即可得知产品罐已装满,及时对产品罐进行清空,保证山茶油分离后顺利流进产品罐,提高萃取效率。

21.进一步,还包括回收组件,所述回收组件包括减压阀和排空阀,所述回收组件通过回收管道与萃取釜连接。

22.有益效果:萃取釜完成萃取后,通过减压阀将萃取釜内的二氧化碳压力降至一定数值下,再使用排空阀对萃取釜内的二氧化碳进行回收,便于进行下次萃取工作,同时降低了所述萃取系统的二氧化碳损耗。

23.进一步,还包括加热组件,所述加热组件包括热能罐、加热装置和热能泵;所述萃取釜和分离釜外均设有夹套,所述夹套、热能罐、加热装置和热能泵通过加热管道连通形成回路。

24.有益效果:所述加热装置将热能罐中的介质加热,热能泵将热能罐中的介质通过加热管道泵入各夹套中,控制分离釜和萃取釜中的温度,使二氧化碳一直保持了超临界状态,提高山茶油的萃取率。

25.进一步,所述萃取加热器将二氧化碳加热至45

°

,加压至40mpa。

26.有益效果:在该条件下萃取山茶油的萃取率较高,萃取出的茶友纯度高、色泽前、纯度高。

附图说明

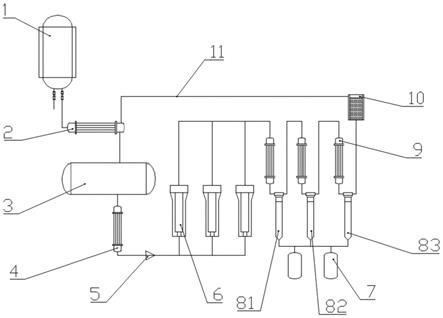

27.图1为本发明山茶油的超临界二氧化碳萃取系统实施例一的结构示意图。

28.图2为本发明山茶油的超临界二氧化碳萃取系统实施例二的控制逻辑示意图。

具体实施方式

29.下面通过具体实施方式进一步详细说明:

30.说明书附图中的标记包括:主储罐1、冷凝器2、临时储罐3、萃取加热器4、单向阀5、萃取釜6、产品罐7、第一分离釜81、第二分离釜82、第三分离釜83、分离加热器9、过滤器10、运作管道11、输送管道12、产品管道13。

31.实施例一

32.本实施例基本如附图1所示:山茶油的超临界二氧化碳萃取系统,包括主储罐1、临时储罐3、萃取釜6、分离釜、产品罐7和过滤器10;

33.所述主储存罐用于储存液态二氧化碳,所述主储罐1通过输送管道12与临时储罐3连通,所述输送管道12上设有输送泵;所述输送泵用于将液态二氧化碳输送至临时储罐3中;

34.所述临时储罐3、萃取釜6、分离釜和过滤器10依次通过运作管道11连通,形成回路;

35.所述临时储罐3与过滤器10和主储罐1之间设有冷凝器2,

36.所述临时储罐3与萃取釜6之间设有高压泵和萃取加热器4;所述萃取加热器4在运

作过程中将二氧化碳进行加热至45

°

,压力值为40mpa,使二氧化碳相变为超临界状态;所述高压泵用于向超临界二氧化碳流体提供动能,使二氧化碳能在所述山茶油的超临界二氧化碳萃取系统中循环运作;

37.所述临时储罐3与萃取釜6之间的运作管道11中还设有单向阀5;

38.所述萃取釜6内还设有自动调压阀,自动调压阀用于在工作时将萃取釜6内的压力值调节为20-40mpa;所述萃取釜6设有原料口,所述原料口设有釜盖;

39.本实施例中,所述萃取釜6的数量为3个,每个萃取釜6之间采取并联的方式连接在临时储罐3与分离釜之间;

40.所述分离釜内设有自动调压阀;所述自动调压阀用于调节分离釜内的压力,所述分离釜内的压力比萃取釜6内的压力值低,用于将溶解物进行降压分离;

41.所述分离釜包括两个分离出口,分为上出口和下出口;所述下出口通过产品管道13与产品罐7连通,所述上出口通过运作管道11与过滤器10连通;

42.本实施例中,所述分离釜数量为3个,每个分离釜之间采用串联的方式连接在萃取釜6与过滤器10之间;所述每一个分离釜入口处均设有分离加热器9;即第一分离釜81入口通过运作管道11与分离加热器9连接,第一分离釜81下出口连接产品罐7,第一分离釜81上出口连接第二分离釜82的入口,第二分离釜82的入口设有分离加热器9,第二分离釜82下出口连接产品罐7,第二分离釜82上出口连接第三分离釜83的入口,第三分离釜83的入口设有分离加热器9;第三分离釜83下出口连接产品罐7,第三分离釜83上出口通过运作管道11与过滤器10连接。

43.本实施例中,所述山茶油的超临界二氧化碳萃取系统还包括回收组件,所述回收组件包括减压阀和排空阀,所述回收组件通过回收管道与萃取釜6连接,本实施例中,所述回收组件为隔膜压缩机,所述隔膜压缩机将萃取釜6内的二氧化碳降压至≤0.8mpa再进行回收。

44.本实施例中,所述山茶油的超临界二氧化碳萃取系统还包括加热组件,所述加热组件包括热能罐、加热装置和热能泵;所述热能罐中存储有一定量的自来水,所述加热装置利用蒸汽将热能罐中的自来水加热至75

°

,所述萃取釜6和分离釜外还设有夹套,所述夹套、热能罐、加热装置和热能泵通过加热管道连通形成回路;所述加热泵将加热后的自来水泵入夹套中,对萃取釜6和分离釜进行加热保温;

45.本实施例中,所述山茶油的超临界二氧化碳萃取系统还包括控制器,所述釜盖与萃取釜6之间设有安全联锁装置;所述安全联锁装置用于限制釜盖在萃取釜6上活动;所述萃取釜6内设有萃取压力传感器,所述控制器分别与萃取压力传感器和安全联锁装置电连接,所述萃取压力传感器用于检测萃取釜6内的压力值,所述控制器用于根据压力值控制安全联锁装置开关;本实施例中,当萃取压力传感器的检测值大于一个大气压时,控制器控制安全联锁装置上锁,釜盖固定在萃取釜6上,工作人员无法打开釜盖;当萃取压力传感器的检测值为0时,控制器控制安全联锁装置落锁,釜盖可在萃取釜6上相对运动,工作人员即可打开釜盖。

46.所述产品罐7顶部还设有液位传感器,所述产品罐7表面设有警报装置,所述液位传感器和提醒装置分别与控制器电连接,所述液位传感器用于检测产品罐7中的液位高度,并将检测信号发送至控制器,所述控制器用于根据检测信号控制警报装置启动,所述警报

装置用于发出警报提醒,本实施例中,所述警报装置为声光报警器,当液位传感器检测到安装位置有液体时,控制器控制声光报警器进行提醒。

47.具体实施过程如下:

48.对茶籽进行萃取前处理,所述萃取前处理包括:

①

取新鲜茶籽,进行晾晒、脱壳、选优去杂;

②

将挑选好的茶籽在真空环境下,加热到60-80℃,烘干至水分含量少于10%,冷却;

③

将烘干的茶籽仁粉碎,去壳,晒干,粉碎。打开釜盖,将茶籽仁通过原料口装入萃取釜6中。并关闭釜盖。

49.启动所述山茶油的超临界二氧化碳萃取系统,输送泵将主储罐1中液态二氧化碳注入冷凝器2,流入临时储罐3中。由高压泵将液态二氧化碳泵入萃取加热器4,由萃取加热器4加热液态二氧化碳温度至50℃,压力变为40mpa,使二氧化碳相变为超临界状态,超临界状态的二氧化碳从萃取釜6入口进入,并在萃取釜6内进行产品萃取,萃取时间为3-4h,研究表明,该条件下所得的山茶油萃取率高达91%,并且所得的山茶油纯度高、色泽浅、品质好;

50.萃取釜6中的二氧化碳和山茶油的混合物从萃取釜6出口流出,进入分离加热器9和分离釜,分离釜中的自动调压阀调节分离釜的工艺压力,进入分离釜的含有山茶油的超临界二氧化碳流体混合物在分离釜内降压分离,由分离釜下出口排放进入产品罐7;同时未完全分离的混合物从分离釜上出口进入下一个分离加热器9和下一个分离釜,同理,混合物可在第二个分离釜内降压分离,在第二个分离釜下出口排放进入产品罐7;还未完全分离的混合物从第二个分离釜上出口进入最后一个分离加热器9和最后一个分离釜,混合物可在最后一个分离釜内降压分离,在最后一个分离釜下出口排放进入产品罐7;超临界二氧化碳流体从最后一个分离釜上出口进入过滤器10,将杂质、水分等在过滤器10中过滤,保证干净的二氧化碳进入冷凝器2冷凝,再次流回临时储罐3,循环利用。

51.在萃取过程中,加热装置利用蒸汽将热能罐中的自来水加热至75

°

,加热泵将加热后的自来水泵入夹套中,对萃取釜6和分离釜进行加热保温;控制器控制安全联锁装置上锁,釜盖无法开启。萃取完成后,控制器控制安全联锁装置落锁,釜盖开启,萃取好的材料由行车吊出,转入成品库。

52.萃取釜6工作完成后,所述山茶油的超临界二氧化碳萃取系统关闭,通过回收组件将萃取釜6内二氧化碳气体降压到≤0.8mpa,再进行回收,便于进行下次萃取工作;二氧化碳回收系统的运用,降低了装置二氧化碳的损耗。

53.实施例二

54.如附图2所示:本实施例与实施例一的区别在于:本实施例还包括显示器、分离压力传感器和通信模块;所述显示器、分离压力器和通信模块分别与控制器电连接,所述分离压力传感器用于检测分离釜内的压力值,所述控制器用于控制显示器对萃取压力传感器和分离压力传感器的检测值进行显示,所述控制器还用于控制显示器显示萃取时间,所述萃取时间根据萃取压力传感器的检测值变化时间而定;所述控制器还用于当萃取时间达到设定时间时,控制通信模块向工作人员发出提醒。

55.有益效果:工作人员通过显示器能够得知萃取釜6和分离釜内的压力值,便于对分离釜和萃取釜6内的压力值进行调节;由于萃取时间过长,工作人员可能不用随时查看萃取时间,因此设置通信模块,无论工作人员身在何处,皆能够收到萃取完成的提醒消息,便于工作人员取出萃取的山茶油,开始新一轮的萃取,提高萃取效率。

56.实施例三

57.本实施例与实施例二的区别在于:本实施例中控制器内保存有可执行的检修程序,所述检修程序包括分析模块、记录模块,所述记录模块用于记录产品罐7开始萃取釜6的装满时间,并计算出产品罐7装满的平均时间;所述分析模块用于获取萃取压力传感器、分离压力传感器和液位传感器的检测数据,分析萃取釜6、分离釜和运作管道11是否存在故障;所述维修模块用于根据分析结果控制通信模块向对应的维修人员发送维修请求。

58.有益效果:分析模块通过获取萃取压力传感器的检测数值判断萃取釜6是否故障,还可以通过分离压力传感器的检测数值判断分离釜是否故障,若分离釜和萃取釜6的压力值皆为正常数据,分析模块能够根据液位传感器的检测数据计算出萃取釜6的装满时间,且装满时间与平均时间的差值小于设定值,则判断运作管道11存在故障,导致二氧化碳的压力值没达到规定压力值,从而导致萃取率受到影响。通过对故障位置的初步判断,维修模块控制通信模块向对应的维修人员发送维修请求;跟现有技术相比,缩短了故障的排除时间,将维修时间提前,使所述山茶油的超临界二氧化碳萃取系统能够更快地恢复使用,提高山茶油的萃取速率。

59.实施例四

60.本实施例与实施例一的区别在于:每个萃取釜6均设置有与临时储罐3连接的独立的管道,每个管道上均设置有第一开关阀门和第一加热加压装置;各萃取釜6的入口均设置有第二开关阀门,出口均设置有第三开关阀门;萃取时,第一开关阀门关闭,第二开关阀门和第三开关阀门打开;

61.萃取釜6均设置有可关闭的第一入水口和第一出水口,本实施例中入第一水口设置萃取釜6的顶部,第一出水口设置在萃取釜6的底部,进行萃取时,第一入水口和第一出水口都处于关闭状态。

62.多个分离釜串联,且未直接连接的分离釜,两两之间均设置有连通管道,每个分离釜的入口均设置有第四开关阀门,出口均设置有第五开关阀门,连通管道上均设置有第六开关阀门;每个分离釜均设置有与萃取釜6连接的独立的管道,每个管道上均设置有第七开关阀门;每个分离釜均设置有与临时储罐3连接的独立的管道,每个管道上均设置有第八开关阀门和第二加热加压装置;每个分离釜均设置有与过滤器10连接的独立的管道,且管道上设置有第九开关阀门;萃取时,第四开关阀门和第五开关阀门打开;第六开关阀门、第七开关阀门、第八开关阀门和第九开关阀门均关闭;

63.分离釜均设置有可关闭的第二入水口和第二出水口,本实施例中入第二水口设置分离釜的顶部,第二出水口设置在分离釜的底部,进行分离时,第二入水口和第二出水口都处于关闭状态。

64.若对所有萃取釜6和分离釜进行清洗,打开各萃取釜6的第一入水口,将清理液体注入各萃取釜6中,萃取釜6中的清理液体会流入到所有分离釜中;清洗液体根据清洗的釜体的原用途进行选择;

65.优选地,打开各萃取釜6的第一入水口和各分离釜的第二入水口,通过高压水枪对釜体内部进行清洗;

66.清洗完成后,打开各萃取釜6的第一出水口和各分离釜的第二出水口,排出清洗液体和杂质,然后关闭第一入水口、第二入水口、第一出水口和第二出水口;

67.对液态二氧化碳进行加压加热,使液态二氧化碳相变为高温的气态二氧化碳,具体为:将临时储罐3中的液态二氧化碳输入二氧化碳高压泵进行加压,再将二氧化碳高压泵中的液态二氧化碳输入萃取加热器4进行加热,使液态二氧化碳相变为高温的气态二氧化碳;

68.将高温的气态二氧化碳输入萃取釜6和分离釜中对釜体内壁进行干燥;

69.干燥后,对气体二氧化碳进行过滤和冷凝,使气态二氧化碳恢复为液态二氧化碳;具体为:气体二氧化碳通过第二高压自动调压阀进入过滤器10进行过滤,过滤后的二氧化碳进入冷凝器2进行冷凝,使其恢复为纯净的液态二氧化碳,便于下次萃取时使用,整个清洗的过程简单方便,并且对釜体内壁进行了干燥,防止清洗液体挂壁,而干燥采用的萃取时使用的二氧化碳,干燥完成后进行了回收,提升了二氧化碳的利用率,也降低了清洗干燥的成本。

70.若对部分的萃取釜6或者分离釜进行清洗,则打开对应需要清洗的萃取釜6的第一入水口或者分离釜的第二入水口,并且关闭需要清洗的萃取釜6和分离釜与其他设备的连接,具体为:关闭需要清洗的萃取釜6的第二开关阀门和第三开关阀门;关闭需要清洗的分离釜的第四开关阀门和第五开关阀门,打开该分离釜上级的分离釜和下级的分离釜之间的连通管道的第六开关阀门,若需要清洗的分离釜包括第一级的分离釜,则对应的打开串联的分离釜中最前一级的分离釜与萃取釜6之间管道的第七开关阀门;

71.将清理液体注入需要清洗的萃取釜6或者分离釜中;优选地,通过高压水枪对釜体内部进行清洗;

72.清洗完成后,打开该萃取釜6的第一出水口或者该分离釜的第二出水口,排出清洗液体和杂质,然后关闭第一入水口和第一出水口,或者第二入水口和第二出水口;

73.对液态二氧化碳进行加压加热,使液态二氧化碳相变为高温的气态二氧化碳,具体为:清洗萃取釜6,则需要清洗的萃取釜6与临时储罐3连接的管道的第一开关阀门,将临时储罐3中的液态二氧化碳输入第一加热加压装置进行加热加压,使液态二氧化碳相变为高温的气态二氧化碳;清洗分离釜,则需要清洗的分离釜与临时储罐3连接的管道的第八开关阀门,将临时储罐3中的液态二氧化碳输入第二加热加压装置进行加热加压,使液态二氧化碳相变为高温的气态二氧化碳;

74.将高温的气态二氧化碳输入对应需要清洗的萃取釜6或分离釜中对釜体内壁进行干燥;

75.干燥后,对气体二氧化碳进行过滤和冷凝,使气态二氧化碳恢复为液态二氧化碳;具体为:干燥萃取釜6,则采用回收装置将萃取釜6内气态二氧化碳回收到尾气罐中,再用排空阀排空萃取釜6中的气体二氧化碳,将尾气罐中的气态二氧化碳输入冷凝器2中进行冷凝;干燥分离釜时,则打开该分离釜与过滤器10连接的管道的第九开关阀门,气体二氧化碳进入过滤器10进行过滤,过滤后的二氧化碳进入冷凝器2进行冷凝,对于回收的二氧化碳,使其恢复为纯净的液态二氧化碳,便于下次萃取时使用,整个清洗的过程简单方便,并且对釜体内壁进行了干燥,防止清洗液体挂壁,而干燥采用的萃取时使用的二氧化碳,干燥完成后进行了回收,提升了二氧化碳的利用率,也降低了清洗干燥的成本。并且清洗半部分的萃取釜6或者分离釜,其它的萃取釜6或者分离釜不需要停止工作,它们可以继续进行萃取或者分离工作,从而整个生产线特地的去停工清洗的,从而保证了生产能一直进行,不影响生

产进度。

76.以上的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1