一种双面粘性可调的导热垫片及其制备方法与流程

1.本发明涉及导热界面材料技术领域,尤其涉及一种双面粘性可调的导热垫片及其制备方法。

背景技术:

2.导热垫片是以硅胶为基材,添加金属氧化物等各种辅材,通过特殊工艺合成的一种导热介质材料。随着电子设备的功能集成和处理能力提升,相关导热材料以及导热垫片应用越来越为广泛。同时,大功率室外led灯和新能源电池的行业的兴起,其对导热硅胶片的尺寸也提出了越来越大的要求,而垫片自身的粘性使得客户端在应用组装时出现定位不便或不易返工的问题,进而影响组装的工作效率和使用成本。因此,单面粘导热垫片可以很好地满足这种特定应用环境的要求。

3.现有技术中,cn206406537u采用刷涂去粘剂的方法实现垫片的粘性降低,有利于垫片材料在终端贴付时的便捷组装。cn 209676725u则采用增设一些导气槽等微观结构来实现垫片在终端贴付时的粘性易操作性。以上两种方案虽然可以实现垫片的单面粘性,但是刷涂去粘剂使得垫片的自身导热性影响较大,降低了其本征性的导热能力;而后者增设结构更是使得导热垫片的加工生产工艺增加了繁琐的工序,生产效率不易提高,品质均一性不易把控。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种双面粘性可调的导热垫片及其制备方法。通过采用不同粒径导热粉体的有机组合,来调节其在有机硅体系中的悬浮稳定状态,从而实现硫化后导热垫片的粘性调节效果。

5.本发明的第一个目的是提供一种双面粘性可调的导热垫片,所述导热垫片组分及其质量百分比为:乙烯基硅油14-24%、含氢硅油0.3-1%、导热粉体75-85%、抑制剂0.005-0.1%和催化剂0.005-0.1%;所述乙烯基硅油的粘度为100-10000cp。

6.在本发明的一个实施例中,若乙烯基硅油的粘度过高,则导热粉体的沉降作用不明显,从而影响双面的粘性调节。若乙烯基硅油的粘度过低,则直接影响导热垫片的粘性。

7.在本发明的一个实施例中,所述导热粉体的粒径d50为20-100μm。不同粒径的导热粉体在有机硅分散相中的悬浮状况有所差异,粒径太小(小于20μm)的导热粉体不易沉降,大粒径(20-100μm)的导热粉体更容易沉降,有利于提高垫片的热导率,实现双面粘性可调的导热垫片。

8.在本发明的一个实施例中,所述乙烯基硅油为双端乙烯基硅油、双端乙烯基硅油和单端乙烯基硅油的混合物中的一种或多种。

9.在本发明的一个实施例中,所述含氢硅油为活泼氢在侧链的含氢硅油和/或活泼氢在末端的含氢硅油。

10.在本发明的一个实施例中,所述导热粉体为氧化铝、氢氧化铝和氮化铝中的一种

或多种。

11.在本发明的一个实施例中,所述抑制剂为炔醇和/或乙烯基环硅氧烷。

12.在本发明的一个实施例中,所述催化剂为铂金络合物。

13.本发明的第二个目的是提供一种所述的双面粘性可调的导热垫片的制备方法,包括以下步骤:将乙烯基硅油、含氢硅油、导热粉体、抑制剂和催化剂依次加入混合均匀,最后经过压延、加热得到所述双面粘性可调的导热垫片。

14.在本发明的一个实施例中,所述加热的温度为100-160℃。

15.在本发明的一个实施例中,所述加热的时间为20-40min。

16.本发明的原理是:一方面是大粒径d50(20-100μm)的粉体由于自身密度较大的缘故在垫片的垂直方向会呈现明显的浓度差异,导致垫片的下表面有更多的粉体颗粒堆积,进而压缩了有机硅分散相的体积比例,导致其下表面粘性降低;而上表面由于粉体颗粒浓度较低呈现较高的粘性。另一方面,有机硅垫片自身的粘性主要源于有机硅高分子交联固化的程度;交联程度较高,则垫片表面粘性变弱;反之则变强。因此,有机硅高分子交联程度的差异叠加特定粒径粉体在有机硅分散相中的浓度差异,可以实现垫片两面不同粘性的差异化调节。

17.本发明的技术方案相比现有技术具有以下优点:

18.(1)本发明所述的双面粘性可调的导热垫片是根据不同粒径的导热粉体在有机硅体系中的悬浮稳定状态差异来实现其固化后垫片两面的粘性差异。通过反应交联程度以及粉体粒径优选复配,可以实现垫片两面粘性的可调控性。

19.(2)本发明所述的双面粘性可调的导热垫片在终端贴付应用时,可以根据被贴付表面的粘性情况或贴付要求,更加有针对性地选择垫片的贴付方向。

20.(3)本发明所述的双面粘性可调的导热垫片无需额外采用脱模剂、去粘剂或通过双层垫片叠加的方式即可获得双面粘性可调的导热垫片。

具体实施方式

21.下面结合具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

22.实施例1

23.一种双面粘性可调的导热垫片及其制备方法,包括以下步骤:

24.乙烯基硅油(粘度为5000cp)13g、乙烯基硅油(粘度为350cp)6.5g、含氢硅油(含氢质量分数为0.42wt%)0.38g、导热粉体氧化铝(d50为20μm)80g、抑制剂(tmdo)0.04g和催化剂(pl-4)0.08g、依次加入搅拌罐中,采用均质机混合分散均匀,然后双辊压延制1mm片材,高温150℃加热30min硫化成型,得到双面粘性可调的导热垫片。

25.实施例2

26.一种双面粘性可调的导热垫片及其制备方法,包括以下步骤:

27.乙烯基硅油(粘度为5000cp)13g、乙烯基硅油(粘度为350cp)6.5g、含氢硅油(含氢质量分数为0.42wt%)0.38g、氧化铝(d50为100μm)100g、抑制剂(tmdo)0.04g和催化剂(pl-4)0.08g依次加入搅拌罐中,采用均质机混合分散均匀,然后双辊压延制1mm片材,高温150℃加热30min硫化成型,得到双面粘性可调的导热垫片。

28.实施例3

29.一种双面粘性可调的导热垫片及其制备方法,包括以下步骤:

30.乙烯基硅油(粘度为5000cp)13g、乙烯基硅油(粘度为350cp)6.5g、含氢硅油(含氢质量分数为0.42wt%)0.48g、氧化铝(d50为20μm)40g、氧化铝(d50为100μm)60g、抑制剂(tmdo)0.04g和催化剂(pl-4)0.08g依次次加入搅拌罐中,采用均质机混合分散均匀,然后双辊压延制1mm片材,高温150℃加热30min硫化成型,得到双面粘性可调的导热垫片。

31.对比例1

32.乙烯基硅油(粘度为5000cp)13g、乙烯基硅油(粘度为350cp)6.5g、含氢硅油(含氢质量分数为0.42wt%)0.38g、氧化铝(d50为5μm)120g、抑制剂(tmdo)0.04g和催化剂(pl-4)0.08g依次加入搅拌罐中,采用均质机混合分散均匀,然后双辊压延制1mm片材,高温150℃加热30min硫化成型,得到导热垫片。

33.对比例2

34.乙烯基硅油(粘度为5000cp)13g、乙烯基硅油(粘度为350cp)6.5g、含氢硅油(含氢质量分数为0.42wt%)0.30g、氧化铝(d50为5μm)40g、氧化铝(d50为20μm)80g、抑制剂(tmdo)0.04g和催化剂(pl-4)0.08g依次加入搅拌罐中,采用均质机混合分散均匀,然后双辊压延制1mm片材,高温150℃加热30min硫化成型,得到导热垫片。

35.测试例

36.对实施例1-3和对比例1-2制备的导热垫片的黏性进行测试,具体如下:

37.黏性差异测试参考astm d3330-压敏胶带180

°

剥离强度测试标准。其中,压敏胶带替换为导热垫片,正反面标注为a/b,两面分别贴付钢板测试;

38.具体测试步骤如下:

39.(1)用精度不低于0.05mm的量具测量裁切垫片测试样条。

40.(2)将固化后的导热垫片表面离型膜剥开,使垫片测试面与被粘材料(测试钢板)一端粘接,然后用辊压装置的轮子在自重下约以120mm/s的速度对试样来回滚压三次。

41.(3)到达产品工艺规程规定的停放时间后,将试样自由端折过180

°

,并剥开粘合面约10mm。被粘材料夹在下夹持器上,试样自由瑞夹在上夹持器上。应使剥离面与试验机力线保持一致。

42.(4)试验机以300

±

10mm/min下降速度连续剥离。有效剥离粘合面长度约100mm,并有自动记录装置给出剥离强度。

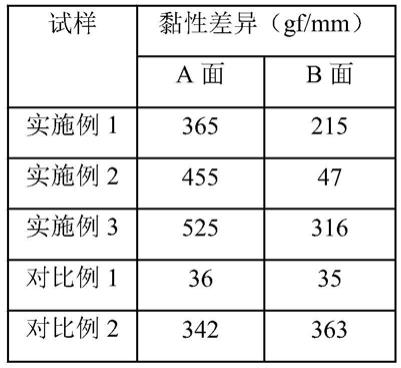

43.表1所示为最终测得的导热垫片相关参数:

44.表1

[0045][0046]

由表1可以看出,合适的粉体粒径d50可以对导热垫片两面的粘性产生明显的影响;大粒径d50(20-100μm)的粘性调节相较小粒径d50(5μm)对于导热垫片两面差异的调节,其效果更加显著;因此,优选合适的粉体粒径,同时匹配合适的交联反应程度,可以实现导热垫片正反两面粘性的大范围调节,实现其在终端贴付时得便利性和选择性。

[0047]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1