一种从含硝酸、醋酸的混酸中分级回收醋酸和硝酸的方法与流程

1.本发明属于废水处理技术领域,尤其涉及一种从含硝酸、醋酸的混酸中分级回收醋酸和硝酸的方法。

背景技术:

2.目前,随着工业产业的迅猛发展,在制造业生产过程中常产生各种废水。如混合有乙酸、硝酸的混合酸废液,这些废液的随意排放不仅造成环境污染,水体污染,而且导致废液中的各种有机酸、无机酸被浪费。传统对废酸进行处理时,一般对其进行中和处理,之后直接排放至大自然中。

3.且近年来,地球环境保护呼声愈发高涨,循环再利用的主张也进入到人们的日常生活和产业生产中,而以往的通过中和处理进行的排放方法为完全不再循环利用废酸而舍弃的方法,其无法响应社会进步的需求。

4.公布号为cn113716536a的中国专利技术专利披露了一种醋酸-硝酸系混酸废液分离回的方法,其主要通过向混酸液中加入氢氧化钠,之后混酸液顺次经过蒸发结晶、固液分离得到硝酸钠产品和醋酸,但是其蒸馏分离的温度较高,处理过程所需要能耗较高。

5.通过上述分析,现有技术存在的问题及缺陷为:

6.(1)现有技术没有采用用氧化钙代替氢氧化钠,使得生产成本高。

7.(2)现有技术混酸的处理的能耗成本高。

8.解决以上问题及缺陷的意义为:

9.(1)降低了生产成本;

10.(2)由于硝酸钙的溶解度比硝酸钠高,减小了蒸馏过程中物料结晶析出对设备的影响;并能提高醋酸的回收效率。

技术实现要素:

11.针对现有技术存在的问题,本发明提供了一种从含硝酸、醋酸的混酸中分级回收醋酸和硝酸的方法。

12.本发明是这样实现的,一种从含硝酸、醋酸的混酸中分级回收醋酸和硝酸的方法包括:步骤一,将混酸用氧化钙调节ph值,过滤,得到调质液;

13.步骤二,将调质液通入真空的蒸发器在60℃-80℃条件下减压蒸馏分离,得到醋酸产品和硝酸钙溶液,并控制剩余物料中硝酸根浓度;

14.步骤三,将硝酸钙溶液降温结晶至物料温度,得四水硝酸钙产品和硝酸钙母液,硝酸钙母液回收返回步骤一重复使用。

15.进一步,在步骤一中ph值2~2.5;经过过滤器过滤,得到调质液。

16.进一步,在步骤二中步骤二中蒸发器真空度0.07mpa~0.09mpa。

17.进一步,在步骤二中在蒸发器60-80℃条件下蒸馏分离,得到醋酸产品和硝酸钙溶液。

18.进一步,在步骤二中并控制剩余物料中硝酸根浓度为40%~45%。

19.进一步,在步骤二得到醋酸产品和硝酸钙溶液后还需进行:将硝酸钙溶液冷却结晶至室温,得到四水硝酸钙产品。

20.进一步,在步骤三中物料温度25℃~30℃。

21.本发明另一目的在于提供一种从含硝酸、醋酸的混酸中分级回收醋酸和硝酸的方法获取的硝酸钙。

22.本发明另一目的在于提供一种从含硝酸、醋酸的混酸中分级回收醋酸和硝酸的方法在制造业有机酸废水处理上的应用。

23.本发明另一目的在于提供一种从含硝酸、醋酸的混酸中分级回收醋酸和硝酸的方法在制造业无机酸废水处理上的应用。

24.结合上述的所有技术方案,本发明所具备的优点及积极效果为:

25.本发明用氧化钙代替氢氧化钠,降低了生产成本;

26.本发明采用减压蒸馏的方式,较低了蒸馏温度,进而降低蒸馏所需能耗;

27.本发明减小了蒸馏过程中物料结晶析出对设备的影响。

附图说明

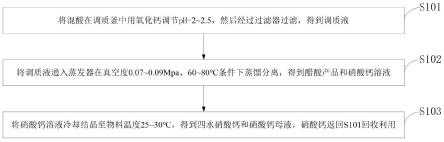

28.图1是本发明实施例提供的一种从含硝酸、醋酸的混酸中分级回收醋酸和硝酸的方法流程图。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.针对现有技术存在的问题,本发明提供了一种添加钙的混酸的回收分离方法,下面结合附图对本发明作详细的描述。

31.如图1所示,本发明提供的添加钙的混酸的回收分离方法包括:

32.s101,将混酸在调质釜中用氧化钙调节ph=2~2.5,然后经过过滤器过滤,得到调质液。

33.s102,将调质液通入蒸发器在真空度0.07~0.09mpa、60~80℃条件下蒸馏分离,得到醋酸产品和硝酸钙溶液。

34.s103,将硝酸钙溶液冷却结晶至物料温度25~30℃,得到四水硝酸钙和硝酸钙母液,硝酸钙返回s101回收利用。

35.本发明提供的添加钙的混酸的回收分离方法业内的普通技术人员还可以采用其他的步骤实施,图1的本发明提供的添加钙的混酸的回收分离方法仅仅是一个具体实施例而已。

36.下面结合具体实施例对本发明的技术方案作进一步描述。

37.实施例1

38.一种从含硝酸、醋酸的混酸中分级回收醋酸和硝酸的方法,将500g混酸用氧化钙调节ph=2.5,然后在真空度0.09mpa条件下,减压蒸馏至65℃,得到405g醋酸溶液和115g硝

酸钙溶液;硝酸钙溶液降温结晶后,得到30g四水硝酸钙和85g硝酸钙母液。

39.往硝酸钙母液

①

中加入500g混酸,用氧化钙调节ph=2.2,然后在真空度0.08mpa条件下,减压蒸馏至72℃,得到425g醋酸溶液和180g硝酸钙溶液;硝酸钙溶液降温结晶后,得到90g四水硝酸钙和90g硝酸钙母液

②

。

40.往硝酸钙母液

②

中加入500g混酸,用氧化钙调节ph=2,然后在真空度0.07mpa条件下,减压蒸馏至80℃,得到430g醋酸溶液和190g硝酸钙溶液;硝酸钙溶液降温结晶后,得到100g四水硝酸钙和90g硝酸钙母液

②

。

41.本实施例在循环利用过程中,醋酸的回收率达到92.5%,硝酸的回收率达到95%,所得四水硝酸钙含量达到96%。

42.实施例2

43.一种从含硝酸、醋酸的混酸中分级回收醋酸和硝酸的方法包括:步骤一,将混酸用氧化钙调节ph值,过滤,得到调质液;

44.步骤二,将调质液通入真空的蒸发器在60℃条件下减压蒸馏分离,得到醋酸产品和硝酸钙溶液,并控制剩余物料中硝酸根浓度;

45.步骤三,将硝酸钙溶液降温结晶至物料温度,得四水硝酸钙产品和硝酸钙母液,硝酸钙母液回收返回步骤一重复使用。

46.在步骤一中ph值2;经过过滤器过滤,得到调质液。

47.在步骤二中步骤二中蒸发器真空度0.07mpa。

48.在步骤二中在蒸发器70℃条件下蒸馏分离,得到醋酸产品和硝酸钙溶液。

49.在步骤二中并控制剩余物料中硝酸根浓度为40%。

50.在步骤三中物料温度25℃。

51.实施例3

52.一种从含硝酸、醋酸的混酸中分级回收醋酸和硝酸的方法包括:步骤一,将混酸用氧化钙调节ph值,过滤,得到调质液;

53.步骤二,将调质液通入真空的蒸发器在70℃条件下减压蒸馏分离,得到醋酸产品和硝酸钙溶液,并控制剩余物料中硝酸根浓度;

54.步骤三,将硝酸钙溶液降温结晶至物料温度,得四水硝酸钙产品和硝酸钙母液,硝酸钙母液回收返回步骤一重复使用。

55.在步骤一中ph值2.25;经过过滤器过滤,得到调质液。

56.在步骤二中步骤二中蒸发器真空度0.08mpa。

57.在步骤二中在蒸发器75℃条件下蒸馏分离,得到醋酸产品和硝酸钙溶液。

58.在步骤二中并控制剩余物料中硝酸根浓度为42.5%。

59.在步骤三中物料温度27.5℃。

60.实施例4

61.一种从含硝酸、醋酸的混酸中分级回收醋酸和硝酸的方法包括:步骤一,将混酸用氧化钙调节ph值,过滤,得到调质液;

62.步骤二,将调质液通入真空的蒸发器在80℃条件下减压蒸馏分离,得到醋酸产品和硝酸钙溶液,并控制剩余物料中硝酸根浓度;

63.步骤三,将硝酸钙溶液降温结晶至物料温度,得四水硝酸钙产品和硝酸钙母液,硝

酸钙母液回收返回步骤一重复使用。

64.在步骤一中ph值2.5;经过过滤器过滤,得到调质液。

65.在步骤二中步骤二中蒸发器真空度0.09mpa。

66.在步骤二中在蒸发器80℃条件下蒸馏分离,得到醋酸产品和硝酸钙溶液。

67.在步骤二中并控制剩余物料中硝酸根浓度为45%。

68.在步骤三中物料温度30℃。

69.本发明创新的使用氧化钙进行调质反应;并采用负压蒸馏的方式进行混酸的分离,降低了生产成本。

70.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1