一种纤维素基柔性透明导电有机水凝胶及其制备方法与应用

1.本发明属于离子导电有机水凝胶技术领域,特别涉及一种纤维素基柔性透明导电有机水凝胶及其制备方法与应用。

背景技术:

2.在物联网(iot)时代,柔性可穿戴电子设备因其在电子皮肤(e-skin)、及时现场护理(poc)、人工组织和器官等方面的应用,引起了广大研究者的兴趣。柔性可穿戴电子设备在使用时通常能够承受弯曲、拉伸、折叠、扭转和压缩等各种机械变形。它们通常由柔性基材和柔性导体组成,其中柔性导体通常被用于传感元件,可将机械变形转化为实时可读的电信号。然而,目前研究中的柔性导体仍存在电学性能与力学性能不能同时实现最优化的问题。基于此,在不牺牲柔性导体电学性能的基础上,探索出力学性能更为优异的导电材料具有重要的现实意义。

3.离子导电(有机)水凝胶作为一种新兴材料,由于其优异的柔韧性、延展性及弹性,在柔性电子领域获得了广泛研究。例如,qiu等

1.制备了一种具有与人体皮肤类似功能的导电有机水凝胶。研究中添加了螺吡喃机械致变色体(spiropyran mechanochromophore),使得输出的电信号可视化,这赋予了有机水凝胶能够响应模拟人类活动的传感和可视化机械刺激的能力。此外,该有机水凝胶还具有良好的力学性能(拉伸应力为0.3mpa,拉伸应变为300%)和溶剂留着性(在10h内质量损失为15wt%)。liu等

2.设计了一种基于羧甲基纤维素钠/2-丙烯酸2-甲氧基乙酯/聚丙烯酸(cmc/mea/paa)的离子导电有机水凝胶,该凝胶具有较好的拉伸性能(拉伸应力为0.0836mpa,拉伸应变为864%)以及信息识别能力。凭借mea上疏水链和paa上亲水链之间的共价交联,以及双溶剂体系(二甲基亚砜(dmso)/h2o)的引进,所制备的有机水凝胶在各种恶劣环境中(包括在干旱/结冰条件下的水/油中)表现出优良的敏感性。然而,发展研究综合性能均优异的柔性导体仍是一个长期存在并亟待解决的问题,同时实现柔性导体优异的电学性能、力学性能、抗冻性、可回收性和生物相容性等性能仍是研究的瓶颈。

4.2,2,6,6-四甲基哌啶氧化物(tempo)氧化的纳米纤维素具有良好的机械性能、可再生性和生物相容性;此外,该纳米纤维素表面带有羧基(电负性),有助于促进离子迁移,因此其常被于制备各类离子导电有机水凝胶。例如,you等

3.利用tempo氧化的纤维素纳米纤维(t-cnf)制备了多功能纤维素基离子导电有机水凝胶。基于强有力的化学交联和氢键网络,制得的有机水凝胶具有良好的拉伸性能(拉伸应力为0.038mpa,拉伸应变为540%)、弹性性能、压缩性能(压缩强度为0.44mpa)以及自愈合性能(~87%)。最近,cheng等

4.也设计了一种以t-cnf为增强填料的离子导电有机水凝胶。他们将聚丙烯酰胺(pam)、海藻酸钠(sa)和t-cnf加入dmso/h2o体系中,然后浸入盐溶液中以获得导电性。与其他现有的纤维素基离子导电有机水凝胶相似,该pam/sa/t-cnf有机水凝胶也表现出良好的拉伸强度(拉伸应力为1.04mpa,拉伸应变为681%)、透明度(》84%)和离子电导率(1.25s

·

m-1

)。然而,目前研究中的离子导电有机水凝胶仍存在电学性能与力学性能不能兼具的问题。基于此,实现

离子导电有机水凝胶电学性能与力学性能之间的平衡将成为研究重点。

5.综上可知,基于目前离子导电有机水凝胶仍存在电学性能和力学性能不能兼具的问题,因此探索出同时具有优异的电学性能、力学性能、抗冻性能、可再生/回收性和生物相容性的柔性导电材料,以实现柔性导体电学性能与力学性能之间的平衡,对进一步促进可穿戴电子设备的高质量发展具有十分重要的现实意义。

技术实现要素:

6.本发明的首要目的在于克服现有技术的缺点与不足,提供一种纤维素基柔性透明导电有机水凝胶的制备方法。

7.本发明的另一目的在于提供所述方法制备得到的纤维素基柔性透明导电有机水凝胶。

8.本发明的再一目的在于提供所述纤维素基柔性透明导电有机水凝胶的应用。

9.本发明的目的通过下述技术方案实现:

10.一种纤维素基柔性透明导电有机水凝胶的制备方法,包括如下步骤:

11.(1)将纳米纤维素(t-cnf)分散液加入到碳酸丙烯酯(pc)中,搅拌混合均匀,然后加入高分子表面活性剂,在60~110℃油浴下继续搅拌使其溶解,静置以除去气泡,再倒入模具中,冷冻,得到有机水凝胶;其中,高分子表面活性剂为聚乙烯醇和聚丙烯酰胺中的至少一种;

12.(2)将锂盐溶解到碳酸丙烯酯和水的混合溶剂中,得到盐溶液;然后将步骤(1)中得到的有机水凝胶浸泡到盐溶液中,以实现离子交换并达到平衡,得到所述纤维素基柔性透明导电有机水凝胶;其中,盐溶液为liclo4溶液和licl溶液中的至少一种。

13.步骤(1)中所述的纳米纤维素为利用tempo氧化法制得的纳米纤维素;优选为通过如下方法制备得到:将漂白针叶木浆、2,2,6,6-四甲基哌啶氧化物(tempo)、nabr和naclo混合后加入到水中,在室温下搅拌反应,同时添加naoh溶液,使得整个体系的ph值保持在10.0~11.0(ph值优选为10.0),待反应结束后过滤,并用水洗涤使ph值降至7.0,最后用高压均质机均质,得到纳米纤维素分散液。

14.所述的漂白针叶木浆的浓度为质量百分比0.5~3%;优选为质量百分比1%。

15.所述的漂白针叶木浆、2,2,6,6-四甲基哌啶氧化物(tempo)、nabr和naclo的质量比为1:0.16:0.1:3.1~4.3;优选为1:0.016:0.01:3.1。

16.所述的搅拌反应的时间为4~5h;优选为4.5h。

17.所述的均质的条件为:1000bar均质10次以上。

18.步骤(1)中所述的纳米纤维素的表面羧基含量为1.00~5.00mmol

·

g-1

;优选为2.98~5.00mmol

·

g-1

;更优选为2.98mmol

·

g-1

。

19.步骤(1)中所述的纳米纤维素分散液的浓度为质量百分比0.46~2.5%;优选为2%。

20.步骤(1)中所述的纳米纤维素分散液与碳酸丙烯酯(pc)的质量比为1:1.5~5;优选为1:1.5。

21.步骤(1)中所述的搅拌的时间为1~5h;优选为3~5h;优选为3h。

22.步骤(1)中所述的继续搅拌的时间为0.5~2.5h;优选为1.5h。

23.步骤(1)中所述的高分子表面活性剂优选为聚乙烯醇。

24.步骤(1)中所述的聚乙烯醇的平均相对分子质量为130000。

25.步骤(1)中所述的聚丙烯酰胺的平均相对分子质量为8000000。

26.步骤(1)中所述的高分子表面活性剂的用量为按其在反应体系的终浓度为质量百分比8.5~10%添加计算;优选为按其在反应体系的终浓度为质量百分比8.5%添加计算。

27.步骤(1)中所述的油浴的温度优选为90℃。

28.步骤(1)中所述的冷冻为低温冷冻,其冷冻的温度为-58~-10℃(优选为-4~-22℃;更优选为-22℃),冷冻的时间为4~36h(优选为12~36h;更优选为12h)。

29.步骤(1)中所述的纳米纤维素(t-cnf)占高分子表面活性剂质量的1~5%;优选为占高分子表面活性剂质量的3~5%。

30.步骤(1)中所述的模具优选为聚四氟乙烯模具。

31.步骤(2)中所述的盐溶液优选为liclo4溶液。

32.步骤(2)中所述的盐溶液的浓度为0.8~2.0mol/l;优选为0.8mol/l。

33.步骤(2)中所述的碳酸丙烯酯和水的质量比为1~3:1~3;优选为1:1。

34.步骤(2)中所述的浸泡的时间为4~44h;优选为24~44h;更优选为24h。

35.一种纤维素基柔性透明导电有机水凝胶,通过上述任一项所述的方法制备得到。

36.所述的纤维素基柔性透明导电有机水凝胶在传感材料、柔性可穿戴传感器、仿生机器人或医疗实时监测设备中的应用。

37.所述的传感材料包括用于传感器或可穿戴电子设备中的传感材料。

38.所述的医疗实时监测设备包括用于检测人体肢体运动、脉搏、心率等方面的医疗实时监测设备。

39.本发明相对于现有技术具有如下的优点及效果:

40.(1)本发明中的离子导电有机水凝胶的制备方法包括简单的“一锅法”、“溶胶-凝胶”法,依次将纳米纤维素(t-cnf)与聚乙烯醇(pva)、碳酸丙烯酯(pc)混合后再经liclo4或licl盐溶液浸渍过程以赋予其导电性,该制备工艺具有操作简单、低成本、无污染等优点。

41.(2)本发明中使用的有机溶剂——碳酸丙烯酯(pc)具有较高的介电常数(ε=69.00),相比较其他有机溶剂,如二甲基亚砜(ε=46.70)和乙二醇(ε=37.07),pc将更有利于增强离子导电有机水凝胶中离子的解离,从而提高其导电性(本发明制备的离子导电有机水凝胶具有突出的电学性能,如电导率高达6.93s

·

m-1

);此外,pc的沸点高达242℃,熔点低至-48.8℃,使用pc作为溶剂有效增大了有机水凝胶的工作温度范围以实现优异的抗冻性和耐热性(如在-78℃下离子电导率仍可达到2.81s

·

m-1

),由此可见,相比较现有的文献报导,本发明获得的产品在电学性能和温度耐受性方面具有较大优势。

42.(3)本发明中制备的离子导电有机水凝胶由于添加了适宜质量的纳米纤维素(t-cnf)作为增强填料,因此最终得到的离子导电有机水凝胶表现出优异的力学性能(拉伸强度高达3.10mpa,拉伸应变为411%)。即相比较现有的文献报导,本发明获得的产品在力学性能方面具有较大优势;此外,t-cnf表面带有电负性的羧基,这在一定程度上有助于促进有机水凝胶中离子的运输,即t-cnf对于有机水凝胶的导电性也有一定的贡献。

43.(4)本发明中离子导电有机水凝胶基柔性应变/压力传感器具有灵敏度高(gf=7.1,s=1.09kpa-1

)、稳定性好(在25%应变下压缩循环1000次后电信号仍维持在一定范围

内)、重复性好、耐久性好等特点,即相比较现有的文献报导,本发明获得的产品在传感性能方面具有较大优势;此外,产品本身具有柔性、质轻、可生物降解性、生物相容性、低成本、来源广泛、可循环再生、易于回收处理等优点,适用于监测各种人体活动,因此在柔性电子设备领域中应用前景广阔。

44.(5)由于纳米纤维素在促进电学性能和力学性能方面的协同效应,以及高介电常数有机溶剂碳酸丙烯酯(pc)的引进,本发明中合成的离子导电有机水凝胶表现出良好的拉伸性能,以及优异的导电性能;此外,由本发明实施例和对比例的结果可知,碳酸丙烯酯还能有效地提升有机水凝胶的力学性能,达到了更好的效果。

45.(6)本发明中的离子导电有机水凝胶成功解决了电学性能和力学性能保持平衡的难题,同时实现了柔性导体的高机械强度、弹性、导电性、抗冻性、可再生/回收性和生物相容性,该离子导电有机水凝胶的柔性应变/压力传感器还能实现手指弯曲、手腕弯曲、肘部弯曲和行走等多功能传感行为,其有望成为高灵敏度柔性可穿戴电子产品的重要原料,可以用于柔性可穿戴传感器、仿生机器人、医疗实时监测设备,如人体肢体运动、脉搏、心率等的检测方面。

附图说明

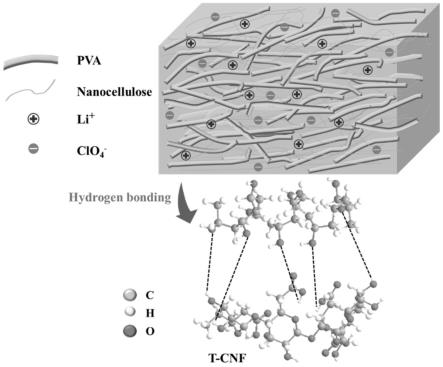

46.图1为本发明中的离子导电有机水凝胶的示意图。

具体实施方式

47.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。下列实施例中未注明具体实验条件的试验方法,通常按照常规实验条件。除非特别说明,本发明所用试剂和原材料均可通过市售获得。

48.本发明实施例中涉及的漂白针叶木浆购自浙江景兴纸业股份有限公司。

49.本发明实施例和对比例中涉及有机水凝胶中各成分的配比如下:

50.表1离子导电有机水凝胶中各成分的配比

[0051][0052]

表中:

[0053]

*

:pva/t-cnf/pc(或pam/t-cnf/pc)体系的总质量固定为24g;

[0054]

**

:t-cnf表示2,2,6,6-四甲基哌啶氧化物氧化的纳米纤维素;

[0055]

***

:表示t-cnf绝干质量占pva(或pam)绝干质量的百分比;

[0056]

****

:表示整个体系中pva的质量百分比[pva/(pva+t-cnf+水+碳酸丙烯酯)];

[0057]

*****

:表示整个体系中pam的质量百分比[pam/(pam+t-cnf+水+碳酸丙烯酯)]。

[0058]

实施例1

[0059]

(1)原料的准备

[0060]

①

纳米纤维素(t-cnf)的制备:先将含有tempo(0.016g,0.1mm)、nabr(0.1g,1mm)和质量分数为12%的naclo(3.1g,5mm)(这里的0.1mm,1mm和5mm分别是tempo,nabr,naclo相对于漂白针叶木浆绝干质量的比例,下同)的漂白针叶木浆(1g,1wt%)分散在100ml蒸馏水中。在室温下进行搅拌,边搅拌边添加naoh溶液,使得整个体系的ph值保持在10.0(反应持续4.5h左右)。然后将得到的混合物进行过滤,并用蒸馏水彻底洗涤直至ph值降至7.0。在高压均质机均质10次(1000bar)后,最终得到纳米纤维素分散液,其质量分数为2.0%。利用电荷滴定法测定该纳米纤维素的表面羧基含量,测定结果为2.98mmol

·

g-1

。

[0061]

②

pva/t-cnf/pc有机水凝胶的制备:将步骤

①

中制备的纳米纤维素(t-cnf)分散液混入丙烯碳酸酯(pc)中,t-cnf分散液和pc的质量比为1:1.5,常温下用磁力搅拌器进行彻底搅拌(3h)直至形成均一液体;然后在上述体系中添加一定质量的聚乙烯醇(pva,平均相对分子质量为130,000,pva在整个体系中的质量分数为8.5%),并加入一定量的水,再在90℃的油浴锅中继续进行搅拌,其中pva和t-cnf的具体配比详见表1(形成的体系总质量为24g),体系中t-cnf相对于pva的质量分数控制在3%。待pva完全溶解、分散后停止搅拌(1.5h),让整个混合物静置一段时间以除去气泡,然后迅速将其倒入聚四氟乙烯模具中,置于冰箱中冷冻一段时间(冷冻温度为-22℃,冷冻时间为12h)以制得pva/t-cnf/pc有机水凝胶。

[0062]

③

pva/t-cnf/pc/liclo4离子导电有机水凝胶的制备:将获得的pva/t-cnf/pc有机水凝胶在0.8m的liclo4溶液中(溶剂为碳酸丙烯酯和水按质量比1:1混合得到)浸渍24h,以实现离子交换平衡。最后,成功制备了外观透明的pva/t-cnf/pc/liclo4离子导电有机水凝胶(示意图见图1)。

[0063]

(2)pva/t-cnf/pc/liclo4离子导电有机水凝胶基柔性应变/压力传感器的制作与应用

[0064]

制备基于pva/t-cnf/pc/liclo4离子导电有机水凝胶的应变/压力传感器,以评估该有机水凝胶的传感性能。将获得的有机水凝胶切成尺寸为20mm

×

20mm

×

1mm的长方体,两端附上平整的铝片,并用导线将其连接至电化学工作站(中国上海晨华仪器公司,chi 750e)。整个传感系统用透明3m vhb胶带(购自深圳市益鸿发科技有限公司)封装,以防止有机水凝胶中的溶剂挥发。通过施加不同的压力,实时记录传感器在不同应变/压力下的电阻。通过相对电阻变化来评估传感器在不同应变/压力下的灵敏度。不同应变下传感器的量规因子(gf)定义如下:gf=(δr/r0)/ε;其中,δr为电阻变化量,ω;r0为初始电阻值,ω;ε为施加的应变值,%。不同压力下传感器的灵敏度(s)定义如下:s=(δi/i0)/p;其中,δi为电流变化量,a;i0为初始电流值,a;p为施加的压力值,kpa。本实施例中制备的离子导电有机水凝胶基柔性应变/压力传感器的灵敏度gf=7.1,s=1.09kpa-1

。

[0065]

实施例2

[0066]

(1)原料的准备

[0067]

①

纳米纤维素(t-cnf)的制备:先将含有tempo(0.016g,0.1mm)、nabr(0.1g,1mm)和质量分数为12%的naclo(3.1g,5mm)的漂白针叶木浆(1g,1wt%)分散在100ml蒸馏水中。在室温下进行搅拌,边搅拌边添加naoh溶液,使得整个体系的ph值保持在10.0(反应持续4.5h左右)。然后将得到的混合物进行过滤,并用蒸馏水彻底洗涤直至ph值降至7.0。在高压均质机均质10次(1000bar)后,最终得到纳米纤维素分散液,其质量分数为2.0%。利用电荷滴定法测定该纳米纤维素的表面羧基含量,测定结果为2.98mmol

·

g-1

。

[0068]

②

pam/t-cnf/pc有机水凝胶的制备:将步骤

①

中制备的纳米纤维素(t-cnf)分散液混入丙烯碳酸酯(pc)中,t-cnf分散液和pc的质量比为1:1.5,常温下用磁力搅拌器进行彻底搅拌(3h)直至形成均一液体;然后在上述体系中添加一定质量的聚丙烯酰胺(pam的平均相对分子质量为8000000,pam在整个体系中的质量分数为8.5%),并加入一定量的水,再在90℃的油浴锅中继续进行搅拌,其中pva和t-cnf的具体配比详见表1,体系中t-cnf相对于pam的质量分数控制在3%。待pam完全溶解/分散后停止搅拌(1.5h),让整个混合物静置一段时间以除去气泡,然后迅速将其倒入聚四氟乙烯模具中,置于冰箱中冷冻一段时间(冷冻温度为-22℃,冷冻时间为12h)以制得pam/t-cnf/pc有机水凝胶。

[0069]

③

pam/t-cnf/pc/liclo4离子导电有机水凝胶的制备:将获得的pam/t-cnf/pc有机水凝胶在0.8m的liclo4溶液中(溶剂为碳酸丙烯酯和水按质量比1:1混合得到)浸渍24h,以实现离子交换平衡。最后,成功制备了外观透明的pam/t-cnf/pc/liclo4离子导电有机水凝胶。

[0070]

(2)pam/t-cnf/pc/liclo4离子导电有机水凝胶基柔性应变/压力传感器的制作与应用

[0071]

制备基于pam/t-cnf/pc/liclo4离子导电有机水凝胶的应变/压力传感器,以评估该有机水凝胶的传感性能。将获得的有机水凝胶切成尺寸为20mm

×

20mm

×

1mm的长方体,两端附上平整的铝片,并用导线将其连接至电化学工作站(中国上海晨华仪器公司,chi 750e)。整个传感系统用透明3m vhb胶带(购自深圳市益鸿发科技有限公司)封装,以防止有机水凝胶中的溶剂挥发。通过施加不同的压力,实时记录传感器在不同应变/压力下的电阻。通过相对电阻变化来评估传感器在不同应变/压力下的灵敏度。不同应变下传感器的量规因子(gf)定义如下:gf=(δr/r0)/ε;其中,δr为电阻变化量,ω;r0为初始电阻值,ω;ε为施加的应变值,%。

[0072]

实施例3

[0073]

(1)原料的准备

[0074]

①

纳米纤维素(t-cnf)的制备:先将含有tempo(0.016g,0.1mm)、nabr(0.1g,1mm)和质量分数为12%的naclo(3.1g,5mm)的漂白针叶木浆(1g,1wt%)分散在100ml蒸馏水中。在室温下进行搅拌,边搅拌边添加naoh溶液,使得整个体系的ph值保持在10.0(反应持续4.5h左右)。然后将得到的混合物进行过滤,并用蒸馏水彻底洗涤直至ph值降至7.0。在高压均质机均质10次(1000bar)后,最终得到纳米纤维素分散液,其质量分数为2.0%。利用电荷滴定法测定该纳米纤维素的表面羧基含量,测定结果为2.98mmol

·

g-1

。

[0075]

②

pva/t-cnf/pc有机水凝胶的制备:将步骤

①

中制备的纳米纤维素(t-cnf)分散液混入丙烯碳酸酯(pc)中,t-cnf分散液和pc的质量比为1:1.5,常温下用磁力搅拌器进行

彻底搅拌(3h)直至形成均一液体;然后在上述体系中添加一定质量的聚乙烯醇(pva,平均相对分子质量为130,000,pva在整个体系中的质量分数为8.5%),并加入一定量的水,再在90℃的油浴锅中继续进行搅拌,其中pva和t-cnf的具体配比详见表1,体系中t-cnf相对于pva的质量分数控制在3%。待pva完全溶解/分散后停止搅拌(1.5h),让整个混合物静置一段时间以除去气泡,然后迅速将其倒入聚四氟乙烯模具中,置于冰箱中冷冻一段时间(冷冻温度为-22℃,冷冻时间为12h)以制得pva/t-cnf/pc有机水凝胶。

[0076]

③

pva/t-cnf/pc/licl离子导电有机水凝胶的制备:将获得的pva/t-cnf/pc有机水凝胶在0.8m的licl溶液中(溶剂为碳酸丙烯酯和水按质量比1:1混合得到)浸渍24h,以实现离子交换平衡。最后,成功制备了外观透明的pva/t-cnf/pc/licl离子导电有机水凝胶。

[0077]

(2)pva/t-cnf/pc/licl离子导电有机水凝胶基柔性应变/压力传感器的制作与应用

[0078]

制备基于pva/t-cnf/pc/licl离子导电有机水凝胶的应变/压力传感器,以评估该有机水凝胶的传感性能。将获得的有机水凝胶切成尺寸为20mm

×

20mm

×

1mm的长方体,两端附上平整的铝片,并用导线将其连接至电化学工作站(中国上海晨华仪器公司,chi 750e)。整个传感系统用透明3m vhb胶带(购自深圳市益鸿发科技有限公司)封装,以防止有机水凝胶中的溶剂挥发。通过施加不同的压力,实时记录传感器在不同应变/压力下的电阻。通过相对电阻变化来评估传感器在不同应变/压力下的灵敏度。不同应变下传感器的量规因子(gf)定义如下:gf=(δr/r0)/ε;其中,δr为电阻变化量,ω;r0为初始电阻值,ω;ε为施加的应变值,%。

[0079]

实施例4

[0080]

(1)原料的准备

[0081]

①

纳米纤维素(t-cnf)的制备:先将含有tempo(0.016g,0.1mm)、nabr(0.1g,1mm)和质量分数为12%的naclo(3.7g,6mm)的漂白针叶木浆(1g,1wt%)分散在100ml蒸馏水中。在室温下进行搅拌,边搅拌边添加naoh溶液,使得整个体系的ph值保持在10.0(反应持续4.5h左右)。然后将得到的混合物进行过滤,并用蒸馏水彻底洗涤直至ph值降至7.0。在高压均质机均质10次(1000bar)后,最终得到纳米纤维素分散液,其质量分数为2.0%。利用电荷滴定法测定该纳米纤维素的表面羧基含量,测定结果为4.00mmol

·

g-1

。

[0082]

②

pva/t-cnf/pc有机水凝胶的制备:将步骤

①

中制备的纳米纤维素(t-cnf)分散液混入丙烯碳酸酯(pc)中,t-cnf分散液和pc的质量比为1:2,常温下用磁力搅拌器进行彻底搅拌(4h)直至形成均一液体;然后在上述体系中添加一定质量的聚乙烯醇(pva,平均相对分子质量为130,000,pva在整个体系中的质量分数为9.0%),并加入一定量的水,再在100℃的油浴锅中继续进行搅拌,其中pva和t-cnf的具体配比详见表1,体系中t-cnf相对于pva的质量分数控制在4%。待pva完全溶解/分散后停止搅拌(2.0h),让整个混合物静置一段时间以除去气泡,然后迅速将其倒入聚四氟乙烯模具中,置于冰箱中冷冻一段时间(冷冻温度为-10℃,冷冻时间为24h)以制得pva/t-cnf/pc有机水凝胶。

[0083]

③

pva/t-cnf/pc/liclo4离子导电有机水凝胶的制备:将获得的pva/t-cnf/pc有机水凝胶在1.0m的liclo4溶液中(溶剂为碳酸丙烯酯和水按质量比1:1混合得到)浸渍34h,以实现离子交换平衡。最后,成功制备了外观透明的pva/t-cnf/pc/liclo4离子导电有机水凝胶。

[0084]

(2)pva/t-cnf/pc/liclo4离子导电有机水凝胶基柔性应变/压力传感器的制作与应用

[0085]

制备基于pva/t-cnf/pc/liclo4离子导电有机水凝胶的应变/压力传感器,以评估该有机水凝胶的传感性能。将获得的有机水凝胶切成尺寸为20mm

×

20mm

×

1mm的长方体,两端附上平整的铝片,并用导线将其连接至电化学工作站(中国上海晨华仪器公司,chi 750e)。整个传感系统用透明3m vhb胶带(购自深圳市益鸿发科技有限公司)封装,以防止有机水凝胶中的溶剂挥发。通过施加不同的压力,实时记录传感器在不同应变/压力下的电阻。通过相对电阻变化来评估传感器在不同应变/压力下的灵敏度。不同应变下传感器的量规因子(gf)定义如下:gf=(δr/r0)/ε;其中,δr为电阻变化量,ω;r0为初始电阻值,ω;ε为施加的应变值,%。

[0086]

实施例5

[0087]

(1)原料的准备

[0088]

①

纳米纤维素(t-cnf)的制备:先将含有tempo(0.016g,0.1mm)、nabr(0.1g,1mm)和质量分数为12%的naclo(4.3g,7mm)的漂白针叶木浆(1g,1wt%)分散在100ml蒸馏水中。在室温下进行搅拌,边搅拌边添加naoh溶液,使得整个体系的ph值保持在10.0(反应持续4.5h左右)。然后将得到的混合物进行过滤,并用蒸馏水彻底洗涤直至ph值降至7.0。在高压均质机均质10次(1000bar)后,最终得到纳米纤维素分散液,其质量分数为2.0%。利用电荷滴定法测定该纳米纤维素的表面羧基含量,测定结果为5.00mmol

·

g-1

。

[0089]

②

pva/t-cnf/pc有机水凝胶的制备:将步骤

①

中制备的纳米纤维素(t-cnf)分散液混入丙烯碳酸酯(pc)中,t-cnf分散液和pc的质量比为1:3,常温下用磁力搅拌器进行彻底搅拌(5h)直至形成均一液体;然后在上述体系中添加一定质量的聚乙烯醇(pva,平均相对分子质量为130,000,pva在整个体系中的质量分数为10%),并加入一定量的水,再在110℃的油浴锅中继续进行搅拌,其中pva和t-cnf的具体配比详见表1,体系中t-cnf相对于pva的质量分数控制在5%。待pva完全溶解/分散后停止搅拌(2.5h),让整个混合物静置一段时间以除去气泡,然后迅速将其倒入聚四氟乙烯模具中,置于冰箱中冷冻一段时间(冷冻温度为-4℃,冷冻时间为36h)以制得pva/t-cnf/pc有机水凝胶。

[0090]

③

pva/t-cnf/pc/liclo4离子导电有机水凝胶的制备:将获得的pva/t-cnf/pc有机水凝胶在2.0m的liclo4溶液中(溶剂为碳酸丙烯酯和水按质量比1:1混合得到)浸渍44h,以实现离子交换平衡。最后,成功制备了外观透明的pva/t-cnf/pc/liclo4离子导电有机水凝胶。

[0091]

(2)pva/t-cnf/pc/liclo4离子导电有机水凝胶基柔性应变/压力传感器的制作与应用

[0092]

制备基于pva/t-cnf/pc/liclo4离子导电有机水凝胶的应变/压力传感器,以评估该有机水凝胶的传感性能。将获得的有机水凝胶切成尺寸为20mm

×

20mm

×

1mm的长方体,两端附上平整的铝片,并用导线将其连接至电化学工作站(中国上海晨华仪器公司,chi 750e)。整个传感系统用透明3m vhb胶带(购自深圳市益鸿发科技有限公司)封装,以防止有机水凝胶中的溶剂挥发。通过施加不同的压力,实时记录传感器在不同应变/压力下的电阻。通过相对电阻变化来评估传感器在不同应变/压力下的灵敏度。不同应变下传感器的量规因子(gf)定义如下:gf=(δr/r0)/ε;其中,δr为电阻变化量,ω;r0为初始电阻值,ω;ε

为施加的应变值,%。

[0093]

对比例1

[0094]

(1)原料的准备

[0095]

①

纳米纤维素(t-cnf)的制备:先将含有tempo(0.016g,0.1mm)、nabr(0.1g,1mm)和质量分数为12%的naclo(0.8g,1.3mm)的漂白针叶木浆(1g,1wt%)分散在100ml蒸馏水中。在室温下进行搅拌,边搅拌边添加naoh溶液,使得整个体系的ph值保持在10.0(反应持续4.5h左右)。然后将得到的混合物进行过滤,并用蒸馏水彻底洗涤直至ph值降至7.0。在高压均质机均质10次(1000bar)后,最终得到纳米纤维素分散液,其质量分数为2.0%。利用电荷滴定法测定该纳米纤维素的表面羧基含量,测定结果为1.00mmol

·

g-1

。

[0096]

②

pva/t-cnf/pc有机水凝胶的制备:将步骤

①

中制备的纳米纤维素(t-cnf)分散液混入丙烯碳酸酯(pc)中,t-cnf分散液和pc的质量比为2:1,常温下用磁力搅拌器进行搅拌(1h)直至形成均一液体;然后在上述体系中添加一定质量的聚乙烯醇(pva,平均相对分子质量为130,000,pva在整个体系中的质量分数为6.0%),并加入一定量的水,再在60℃的油浴锅中继续进行搅拌,其中pva和t-cnf的具体配比详见表1,体系中t-cnf相对于pva的质量分数控制在1%。待pva完全溶解/分散后停止搅拌(0.5h),让整个混合物静置一段时间以除去气泡,然后迅速将其倒入聚四氟乙烯模具中,置于冰箱中冷冻一段时间(冷冻温度为-58℃,冷冻时间为4h)以制得pva/t-cnf/pc有机水凝胶。

[0097]

③

pva/t-cnf/pc/liclo4离子导电有机水凝胶的制备:将获得的pva/t-cnf/pc有机水凝胶在0.2m的liclo4溶液中(溶剂为碳酸丙烯酯和水按质量比1:1混合得到)浸渍4h,以实现离子交换平衡。最后,成功制备了外观透明的pva/t-cnf/pc/liclo4离子导电有机水凝胶。

[0098]

(2)pva/t-cnf/pc/liclo4离子导电有机水凝胶基柔性应变/压力传感器的制作与应用

[0099]

制备基于pva/t-cnf/pc/liclo4离子导电有机水凝胶的应变/压力传感器,以评估该有机水凝胶的传感性能。将获得的有机水凝胶切成尺寸为20mm

×

20mm

×

1mm的长方体,两端附上平整的铝片,并用导线将其连接至电化学工作站(中国上海晨华仪器公司,chi 750e)。整个传感系统用透明3m vhb胶带(购自深圳市益鸿发科技有限公司)封装,以防止有机水凝胶中的溶剂挥发。通过施加不同的压力,实时记录传感器在不同应变/压力下的电阻。通过相对电阻变化来评估传感器在不同应变/压力下的灵敏度。不同应变下传感器的量规因子(gf)定义如下:gf=(δr/r0)/ε;其中,δr为电阻变化量,ω;r0为初始电阻值,ω;ε为施加的应变值,%。

[0100]

对比例2

[0101]

(1)原料的准备

[0102]

①

纳米纤维素(t-cnf)的制备:先将含有tempo(0.016g,0.1mm)、nabr(0.1g,1mm)和质量分数为12%的naclo(2.5g,4mm)的漂白针叶木浆(1g,1wt%)分散在100ml蒸馏水中。在室温下进行搅拌,边搅拌边添加naoh溶液,使得整个体系的ph值保持在10.0(反应持续4.5h左右)。然后将得到的混合物进行过滤,并用蒸馏水彻底洗涤直至ph值降至7.0。在高压均质机均质10次(1000bar)后,最终得到纳米纤维素分散液,其质量分数为3.0%。利用电荷滴定法测定该纳米纤维素的表面羧基含量,测定结果为2.00mmol

·

g-1

。

[0103]

②

pva/t-cnf/pc有机水凝胶的制备:将步骤

①

中制备的纳米纤维素(t-cnf)分散液混入丙烯碳酸酯(pc)中,t-cnf分散液和pc的质量比为1:1,常温下用磁力搅拌器进行彻底搅拌(2h)直至形成均一液体;然后在上述体系中添加一定质量的聚乙烯醇(pva,平均相对分子质量为130,000,pva在整个体系中的质量分数为7.0%),并加入一定量的水,再在80℃的油浴锅中继续进行搅拌,其中pva和t-cnf的具体配比详见表1,体系中t-cnf相对于pva的质量分数控制在1wt%。待pva完全溶解/分散后停止搅拌(1.0h),让整个混合物静置一段时间以除去气泡,然后迅速将其倒入聚四氟乙烯模具中,置于冰箱中冷冻一段时间(冷冻温度为-40℃,冷冻时间为8h)以制得pva/t-cnf/pc有机水凝胶。

[0104]

③

pva/t-cnf/pc/liclo4离子导电有机水凝胶的制备:将获得的pva/t-cnf/pc有机水凝胶在0.5m的liclo4溶液中(溶剂为碳酸丙烯酯和水按质量比1:1混合得到)浸渍14h,以实现离子交换平衡。最后,成功制备了外观透明的pva/t-cnf/pc/liclo4离子导电有机水凝胶。

[0105]

(2)pva/t-cnf/pc/liclo4离子导电有机水凝胶基柔性应变/压力传感器的制作与应用

[0106]

制备基于pva/t-cnf/pc/liclo4离子导电有机水凝胶的应变/压力传感器,以评估该有机水凝胶的传感性能。将获得的有机水凝胶切成尺寸为20mm

×

20mm

×

1mm的长方体,两端附上平整的铝片,并用导线将其连接至电化学工作站(中国上海晨华仪器公司,chi 750e)。整个传感系统用透明3m vhb胶带(购自深圳市益鸿发科技有限公司)封装,以防止有机水凝胶中的溶剂挥发。通过施加不同的压力,实时记录传感器在不同应变/压力下的电阻。通过相对电阻变化来评估传感器在不同应变/压力下的灵敏度。不同应变下传感器的量规因子(gf)定义如下:gf=(δr/r0)/ε;其中,δr为电阻变化量,ω;r0为初始电阻值,ω;ε为施加的应变值,%。

[0107]

对比例3

[0108]

(1)原料的准备

[0109]

①

纳米纤维素(t-cnf)的制备:先将含有tempo(0.016g,0.1mm)、nabr(0.1g,1mm)和质量分数为12%的naclo(3.1g,5mm)的漂白针叶木浆(1g,1wt%)分散在100ml蒸馏水中。在室温下进行搅拌,边搅拌边添加naoh溶液,使得整个体系的ph值保持在10.0(反应持续4.5h左右)。然后将得到的混合物进行过滤,并用蒸馏水彻底洗涤直至ph值降至7.0。在高压均质机均质10次(1000bar)后,最终得到纳米纤维素分散液,其质量分数为2.0%。利用电荷滴定法测定该纳米纤维素的表面羧基含量,测定结果为2.98mmol

·

g-1

。

[0110]

②

pva/t-cnf/dmso有机水凝胶的制备:将步骤

①

中制备的纳米纤维素(t-cnf)分散液混入二甲基亚砜(dmso)中,t-cnf分散液和dmso的质量比为1:1.5,常温下用磁力搅拌器进行彻底搅拌(3h);然后在上述体系中添加一定质量的聚乙烯醇(pva,平均相对分子质量为130,000,pva在整个体系中的质量分数为8.5%),并加入一定量的水,再在90℃的油浴锅中继续进行搅拌,其中pva和t-cnf的具体配比详见表1,体系中t-cnf相对于pva的质量分数控制在3%。待pva完全溶解/分散后停止搅拌(1.5h),让整个混合物静置一段时间以除去气泡,然后迅速将其倒入聚四氟乙烯模具中,置于冰箱中冷冻一段时间(冷冻温度为-22℃,冷冻时间为12h)以制得pva/t-cnf/dmso有机水凝胶。

[0111]

③

pva/t-cnf/dmso/liclo4离子导电有机水凝胶的制备:将获得的pva/t-cnf/

dmso有机水凝胶在0.8m的liclo4溶液中(溶剂为二甲基亚砜和水按质量比1:1混合得到)浸渍24h,以实现离子交换平衡。最后,成功制备了外观透明的pva/t-cnf/dmso/liclo4离子导电有机水凝胶。

[0112]

(2)pva/t-cnf/dmso/liclo4离子导电有机水凝胶基柔性应变/压力传感器的制作与应用

[0113]

制备基于pva/t-cnf/dmso/liclo4离子导电有机水凝胶的应变/压力传感器,以评估该有机水凝胶的传感性能。将获得的有机水凝胶切成尺寸为20mm

×

20mm

×

1mm的长方体,两端附上平整的铝片,并用导线将其连接至电化学工作站(中国上海晨华仪器公司,chi 750e)。整个传感系统用透明3m vhb胶带(购自深圳市益鸿发科技有限公司)封装,以防止有机水凝胶中的溶剂挥发。通过施加不同的压力,实时记录传感器在不同应变/压力下的电阻。通过相对电阻变化来评估传感器在不同应变/压力下的灵敏度。不同应变下传感器的量规因子(gf)定义如下:gf=(δr/r0)/ε;其中,δr为电阻变化量,ω;r0为初始电阻值,ω;ε为施加的应变值,%。

[0114]

对比例4

[0115]

(1)原料的准备

[0116]

①

纳米纤维素(t-cnf)的制备:先将含有tempo(0.016g,0.1mm)、nabr(0.1g,1mm)和质量分数为12%的naclo(3.1g,5mm)的漂白针叶木浆(1g,1wt%)分散在100ml蒸馏水中。在室温下进行搅拌,边搅拌边添加naoh溶液,使得整个体系的ph值保持在10.0(反应持续4.5h左右)。然后将得到的混合物进行过滤,并用蒸馏水彻底洗涤直至ph值降至7.0。在高压均质机均质10次(1000bar)后,最终得到纳米纤维素分散液,其质量分数为2.0wt%。利用电荷滴定法测定该纳米纤维素的表面羧基含量,测定结果为2.98mmol

·

g-1

。

[0117]

②

pva/t-cnf/gl有机水凝胶的制备:将步骤

①

中制备的纳米纤维素(t-cnf)分散液混入甘油(gl)中,t-cnf分散液和gl的质量比为1:1.5,常温下用磁力搅拌器进行彻底搅拌(3h);然后在上述体系中添加一定质量的聚乙烯醇(pva,平均相对分子质量为130,000,pva在整个体系中的质量分数为8.5%),并加入一定量的水,再在90℃的油浴锅中继续进行搅拌,其中pva和t-cnf的具体配比详见表1,体系中t-cnf相对于pva的质量分数控制在3%。待pva完全溶解/分散后停止搅拌(1.5h),让整个混合物静置一段时间以除去气泡,然后迅速将其倒入聚四氟乙烯模具中,置于冰箱中冷冻一段时间(冷冻温度为-22℃,冷冻时间为12h)以制得pva/t-cnf/gl有机水凝胶。

[0118]

③

pva/t-cnf/gl/liclo4离子导电有机水凝胶的制备:将获得的pva/t-cnf/gl有机水凝胶在0.8m的liclo4溶液中(溶剂为甘油和水按质量比1:1混合得到)浸渍24h,以实现离子交换平衡。最后,成功制备了外观透明的pva/t-cnf/gl/liclo4离子导电有机水凝胶。

[0119]

(2)pva/t-cnf/gl/liclo4离子导电有机水凝胶基柔性应变/压力传感器的制作与应用

[0120]

制备基于pva/t-cnf/gl/liclo4离子导电有机水凝胶的应变/压力传感器,以评估该有机水凝胶的传感性能。将获得的有机水凝胶切成尺寸为20mm

×

20mm

×

1mm的长方体,两端附上平整的铝片,并用导线将其连接至电化学工作站(中国上海晨华仪器公司,chi 750e)。整个传感系统用透明3m vhb胶带(购自深圳市益鸿发科技有限公司)封装,以防止有机水凝胶中的溶剂挥发。通过施加不同的压力,实时记录传感器在不同应变/压力下的电

阻。通过相对电阻变化来评估传感器在不同应变/压力下的灵敏度。不同应变下传感器的量规因子(gf)定义如下:gf=(δr/r0)/ε;其中,δr为电阻变化量,ω;r0为初始电阻值,ω;ε为施加的应变值,%。

[0121]

对比例5

[0122]

(1)原料的准备

[0123]

①

纳米纤维素(t-cnf)的制备:先将含有tempo(0.016g,0.1mm)、nabr(0.1g,1mm)和质量分数为12%的naclo(3.1g,5mm)的漂白针叶木浆(1g,1wt%)分散在100ml蒸馏水中。在室温下进行搅拌,边搅拌边添加naoh溶液,使得整个体系的ph值保持在10.0(反应持续4.5h左右)。然后将得到的混合物进行过滤,并用蒸馏水彻底洗涤直至ph值降至7.0。在高压均质机均质10次(1000bar)后,最终得到纳米纤维素分散液,其质量分数为2.0%。利用电荷滴定法测定该纳米纤维素的表面羧基含量,测定结果为2.98mmol

·

g-1

。

[0124]

②

pva/t-cnf/eg有机水凝胶的制备:将步骤

①

中制备的纳米纤维素(t-cnf)分散液混入乙二醇(eg)中,t-cnf分散液和eg的质量比为1:1.5,常温下用磁力搅拌器进行彻底搅拌(3h);然后在上述体系中添加一定质量的聚乙烯醇(pva,平均相对分子质量为130,000,pva在整个体系中的质量分数为8.5%),并加入一定量的水,再在90℃的油浴锅中继续进行搅拌,其中pva和t-cnf的具体配比详见表1,体系中t-cnf相对于pva的质量分数控制在3%。待pva完全溶解/分散后停止搅拌(1.5h),让整个混合物静置一段时间以除去气泡,然后迅速将其倒入聚四氟乙烯模具中,置于冰箱中冷冻一段时间(冷冻温度为-22℃,冷冻时间为12h)以制得pva/t-cnf/eg有机水凝胶。

[0125]

③

pva/t-cnf/eg/liclo4离子导电有机水凝胶的制备:将获得的pva/t-cnf/eg有机水凝胶在0.8m的liclo4溶液中(溶剂为乙二醇和水按质量比1:1混合得到)浸渍24h,以实现离子交换平衡。最后,成功制备了外观透明的pva/t-cnf/eg/liclo4离子导电有机水凝胶。

[0126]

(2)pva/t-cnf/eg/liclo4离子导电有机水凝胶基柔性应变/压力传感器的制作与应用

[0127]

制备基于pva/t-cnf/eg/liclo4离子导电有机水凝胶的应变/压力传感器,以评估该有机水凝胶的传感性能。将获得的有机水凝胶切成尺寸为20mm

×

20mm

×

1mm的长方体,两端附上平整的铝片,并用导线将其连接至电化学工作站(中国上海晨华仪器公司,chi 750e)。整个传感系统用透明3m vhb胶带(购自深圳市益鸿发科技有限公司)封装,以防止有机水凝胶中的溶剂挥发。通过施加不同的压力,实时记录传感器在不同应变/压力下的电阻。通过相对电阻变化来评估传感器在不同应变/压力下的灵敏度。不同应变下传感器的量规因子(gf)定义如下:gf=(δr/r0)/ε;其中,δr为电阻变化量,ω;r0为初始电阻值,ω;ε为施加的应变值,%。

[0128]

对比例6

[0129]

(1)原料的准备

[0130]

①

纳米纤维素(t-cnf)的制备:先将含有tempo(0.016g,0.1mm)、nabr(0.1g,1mm)和质量分数为12%的naclo(3.1g,5mm)的漂白针叶木浆(1g,1wt%)分散在100ml蒸馏水中。在室温下进行搅拌,边搅拌边添加naoh溶液,使得整个体系的ph值保持在10.0(反应持续4.5h左右)。然后将得到的混合物进行过滤,并用蒸馏水彻底洗涤直至ph值降至7.0。在高压

均质机均质10次(1000bar)后,最终得到纳米纤维素分散液,其质量分数为2.0%。利用电荷滴定法测定该纳米纤维素的表面羧基含量,测定结果为2.98mmol

·

g-1

。

[0131]

②

peg/cmc/t-cnf/pc有机水凝胶的制备:将步骤

①

中制备的纳米纤维素(t-cnf)分散液混入丙烯碳酸酯(pc)中,t-cnf分散液和pc的质量比为1:1.5,常温下用磁力搅拌器进行彻底搅拌(3h);然后在上述体系中添加一定质量的聚乙二醇和羧甲基纤维素(peg/cmc在整个体系中的质量分数为8.5%;其中,peg与cmc质量比为1:1;peg的平均相对分子质量为6000,购自南通宇源新材料科技有限公司;cmc的平均相对分子质量为250000,购自上海阿拉丁生化科技股份有限公司),并加入一定量的水,再在90℃的油浴锅中继续进行搅拌。体系中t-cnf相对于peg/cmc的质量分数控制在3wt%。待peg/cmc完全溶解/分散后停止搅拌(1.5h),让整个混合物静置一段时间以除去气泡,然后迅速将其倒入聚四氟乙烯模具中,置于冰箱中冷冻一段时间(冷冻温度为-22℃,冷冻时间为12h)以制得peg/cmc/t-cnf/pc有机水凝胶。

[0132]

③

peg/cmc/t-cnf/pc/liclo4离子导电有机水凝胶的制备:将获得的peg/cmc/t-cnf/pc有机水凝胶在0.8m的liclo4溶液中(溶剂为碳酸丙烯酯和水按质量比1:1混合得到)浸渍24h,以实现离子交换平衡。最后,成功制备了外观透明的peg/cmc/t-cnf/pc/liclo4离子导电有机水凝胶。

[0133]

(2)peg/cmc/t-cnf/pc/liclo4离子导电有机水凝胶基柔性应变/压力传感器的制作与应用

[0134]

制备基于peg/cmc/t-cnf/pc/liclo4离子导电有机水凝胶的应变/压力传感器,以评估该有机水凝胶的传感性能。将获得的有机水凝胶切成尺寸为20mm

×

20mm

×

1mm的长方体,两端附上平整的铝片,并用导线将其连接至电化学工作站(中国上海晨华仪器公司,chi 750e)。整个传感系统用透明3m vhb胶带(购自深圳市益鸿发科技有限公司)封装,以防止有机水凝胶中的溶剂挥发。通过施加不同的压力,实时记录传感器在不同应变/压力下的电阻。通过相对电阻/电流变化来评估传感器在不同应变/压力下的灵敏度。不同应变下传感器的量规因子(gf)定义如下:gf=(δr/r0)/ε;其中,δr为电阻变化量,ω;r0为初始电阻值,ω;ε为施加的应变值,%。

[0135]

对比例7

[0136]

(1)原料的准备

[0137]

①

纳米纤维素(t-cnf)的制备:先将含有tempo(0.016g,0.1mm)、nabr(0.1g,1mm)和质量分数为12%的naclo(3.1g,5mm)的漂白针叶木浆(1g,1wt%)分散在100ml蒸馏水中。在室温下进行搅拌,边搅拌边添加naoh溶液,使得整个体系的ph值保持在10.0(反应持续4.5h左右)。然后将得到的混合物进行过滤,并用蒸馏水彻底洗涤直至ph值降至7.0。在高压均质机均质10次(1000bar)后,最终得到纳米纤维素分散液,其质量分数为2.0%。利用电荷滴定法测定该纳米纤维素的表面羧基含量,测定结果为2.98mmol

·

g-1

。

[0138]

②

sa/明胶/t-cnf/pc有机水凝胶的制备:将步骤

①

中制备的纳米纤维素(t-cnf)分散液混入丙烯碳酸酯(pc)中,t-cnf分散液和pc的质量比为1:1.5,常温下用磁力搅拌器进行彻底搅拌(3h);然后在上述体系中添加一定质量的海藻酸钠和明胶(sa/明胶在整个体系中的质量分数为8.5%,海藻酸钠和明胶的质量比为1:1),并加入一定量的水,再在90℃的油浴锅中继续进行搅拌。体系中t-cnf相对于sa/明胶的质量分数控制在3%。待sa/明胶

完全溶解/分散后停止搅拌(1.5h),让整个混合物静置一段时间以除去气泡,然后迅速将其倒入聚四氟乙烯模具中,置于冰箱中冷冻一段时间(冷冻温度为-22℃,冷冻时间为12h)以制得sa/明胶/t-cnf/pc有机水凝胶。

[0139]

③

sa/明胶/t-cnf/pc/liclo4离子导电有机水凝胶的制备:将获得的sa/明胶/t-cnf/pc有机水凝胶在0.8m的liclo4溶液中(溶剂为碳酸丙烯酯和水按质量比1:1混合得到)浸渍24h,以实现离子交换平衡。最后,成功制备了外观透明的sa/明胶/t-cnf/pc/liclo4离子导电有机水凝胶。

[0140]

(2)sa/明胶/t-cnf/pc/liclo4离子导电有机水凝胶基柔性应变/压力传感器的制作与应用

[0141]

制备基于sa/明胶/t-cnf/pc/liclo4离子导电有机水凝胶的应变/压力传感器,以评估该有机水凝胶的传感性能。将获得的有机水凝胶切成尺寸为20mm

×

20mm

×

1mm的长方体,两端附上平整的铝片,并用导线将其连接至电化学工作站(中国上海晨华仪器公司,chi 750e)。整个传感系统用透明3m vhb胶带(购自深圳市益鸿发科技有限公司)封装,以防止有机水凝胶中的溶剂挥发。通过施加不同的压力,实时记录传感器在不同应变/压力下的电阻。通过相对电阻变化来评估传感器在不同应变/压力下的灵敏度。不同应变下传感器的量规因子(gf)定义如下:gf=(δr/r0)/ε;其中,δr为电阻变化量,ω;r0为初始电阻值,ω;ε为施加的应变值,%。

[0142]

对比例8

[0143]

(1)原料的准备

[0144]

①

纳米纤维素(t-cnf)的制备:先将含有tempo(0.016g,0.1mm)、nabr(0.1g,1mm)和质量分数为12%的naclo(3.1g,5mm)的漂白针叶木浆(1g,1wt%)分散在100ml蒸馏水中。在室温下进行搅拌,边搅拌边添加naoh溶液,使得整个体系的ph值保持在10.0(反应持续4.5h左右)。然后将得到的混合物进行过滤,并用蒸馏水彻底洗涤直至ph值降至7.0。在高压均质机均质10次(1000bar)后,最终得到纳米纤维素分散液,其质量分数为2.0%。利用电荷滴定法测定该纳米纤维素的表面羧基含量,测定结果为2.98mmol

·

g-1

。

[0145]

②

pva/t-cnf/pc有机水凝胶的制备:将步骤

①

中制备的纳米纤维素(t-cnf)分散液混入丙烯碳酸酯(pc)中,t-cnf分散液和pc的质量比为1:1.5,常温下用磁力搅拌器进行彻底搅拌(3h);然后在上述体系中添加一定质量的聚乙烯醇(pva,平均相对分子质量为130,000,pva在整个体系中的质量分数为8.5%),并加入一定量的水,再在90℃的油浴锅中继续进行搅拌,其中pva和t-cnf的具体配比详见表1,体系中t-cnf相对于pva的质量分数控制在3%。待pva完全溶解/分散后停止搅拌(1.5h),让整个混合物静置一段时间以除去气泡,然后迅速将其倒入聚四氟乙烯模具中,置于冰箱中冷冻一段时间(冷冻温度为-22℃,冷冻时间为12h)以制得pva/t-cnf/pc有机水凝胶。

[0146]

③

pva/t-cnf/pc/nacl离子导电有机水凝胶的制备:将获得的pva/t-cnf/pc有机水凝胶在0.8m的nacl溶液中(溶剂为碳酸丙烯酯和水按质量比1:1混合得到)浸渍24h,以实现离子交换平衡。最后,成功制备了外观透明的pva/t-cnf/pc/nacl离子导电有机水凝胶。

[0147]

(2)pva/t-cnf/pc/nacl离子导电有机水凝胶基柔性应变/压力传感器的制作与应用

[0148]

制备基于pva/t-cnf/pc/nacl离子导电有机水凝胶的应变/压力传感器,以评估该

有机水凝胶的传感性能。将获得的有机水凝胶切成尺寸为20mm

×

20mm

×

1mm的长方体,两端附上平整的铝片,并用导线将其连接至电化学工作站(中国上海晨华仪器公司,chi 750e)。整个传感系统用透明3m vhb胶带(购自深圳市益鸿发科技有限公司)封装,以防止有机水凝胶中的溶剂挥发。通过施加不同的压力,实时记录传感器在不同应变/压力下的电阻。通过相对电阻变化来评估传感器在不同应变/压力下的灵敏度。不同应变下传感器的量规因子(gf)定义如下:gf=(δr/r0)/ε;其中,δr为电阻变化量,ω;r0为初始电阻值,ω;ε为施加的应变值,%。

[0149]

对比例9

[0150]

(1)原料的准备

[0151]

①

纳米纤维素(t-cnf)的制备:先将含有tempo(0.016g,0.1mm)、nabr(0.1g,1mm)和质量分数为12%的naclo(3.1g,5mm)的漂白针叶木浆(1g,1wt%)分散在100ml蒸馏水中。在室温下进行搅拌,边搅拌边添加naoh溶液,使得整个体系的ph值保持在10.0(反应持续4.5h左右)。然后将得到的混合物进行过滤,并用蒸馏水彻底洗涤直至ph值降至7.0。在高压均质机均质10次(1000bar)后,最终得到纳米纤维素分散液,其质量分数为2.0%。利用电荷滴定法测定该纳米纤维素的表面羧基含量,测定结果为2.98mmol

·

g-1

。

[0152]

②

pva/t-cnf/pc有机水凝胶的制备:将步骤

①

中制备的纳米纤维素(t-cnf)分散液混入丙烯碳酸酯(pc)中,t-cnf分散液和pc的质量比为1:1.5,常温下用磁力搅拌器进行彻底搅拌(3h);然后在上述体系中添加一定质量的聚乙烯醇(pva,平均相对分子质量为130,000,pva在整个体系中的质量分数为8.5%),并加入一定量的水,再在90℃的油浴锅中继续进行搅拌,其中pva和t-cnf的具体配比详见表1,体系中t-cnf相对于pva的质量分数控制在3%。待pva完全溶解/分散后停止搅拌(1.5h),让整个混合物静置一段时间以除去气泡,然后迅速将其倒入聚四氟乙烯模具中,置于冰箱中冷冻一段时间(冷冻温度为-22℃,冷冻时间为12h)以制得pva/t-cnf/pc有机水凝胶。

[0153]

③

pva/t-cnf/pc/柠檬酸钠离子导电有机水凝胶的制备:将获得的pva/t-cnf/pc有机水凝胶在0.8m的柠檬酸钠溶液中(溶剂为碳酸丙烯酯和水按质量比1:1混合得到)浸渍24h,以实现离子交换平衡。最后,成功制备了外观透明的pva/t-cnf/pc/柠檬酸钠离子导电有机水凝胶。

[0154]

(2)pva/t-cnf/pc/柠檬酸钠离子导电有机水凝胶基柔性应变/压力传感器的制作与应用

[0155]

制备基于pva/t-cnf/pc/柠檬酸钠离子导电有机水凝胶的应变/压力传感器,以评估该有机水凝胶的传感性能。将获得的有机水凝胶切成尺寸为20mm

×

20mm

×

1mm的长方体,两端附上平整的铝片,并用导线将其连接至电化学工作站(中国上海晨华仪器公司,chi 750e)。整个传感系统用透明3m vhb胶带(购自深圳市益鸿发科技有限公司)封装,以防止有机水凝胶中的溶剂挥发。通过施加不同的压力,实时记录传感器在不同应变/压力下的电阻。通过相对电阻变化来评估传感器在不同应变/压力下的灵敏度。不同应变下传感器的量规因子(gf)定义如下:gf=(δr/r0)/ε;其中,δr为电阻变化量,ω;r0为初始电阻值,ω;ε为施加的应变值,%。

[0156]

效果实施例

[0157]

将实施例1~5、对比例1~9以及现有的文献中制得的离子导电有机水凝胶的电学

性能(常温下的离子电导率)、抗冻性能(低温下的离子电导率)、力学性能(拉伸强度、拉伸应变)、灵敏度(离子导电有机水凝胶基应变/压力传感器的量规因子)进行对比;其中,用电化学工作站测量有机水凝胶的电化学阻抗谱,并计算得到其电导率(计算公式:ρ=δl/(r*a);式中,ρ为样品的电导率,s

·

m-1

;δl为样品的厚度,m;r为样品的电阻,ω;a为测试时样品的接触面积,m2);将有机水凝胶放在-78℃的冰箱中冷冻24h后取出测定其离子电导率;拉伸强度(应力/mpa)测试使用的设备是小型材料试验机(量程是500n,型号instron 3300),测试时拉伸速率为5mm/min;拉伸应变(应变/%)采用的方法同拉伸强度测试。

[0158]

结果如下表2~5所示。

[0159]

表2实施例有机水凝胶的性能分析

[0160][0161][0162]

(1)将实施例1~5以及对比例1~9制得的离子导电有机水凝胶的性能比较

[0163]

由表2中的实施例1~5可知,离子导电有机水凝胶制备过程的各个阶段工艺参数的不同对于产物各项性能(包括电学性能、抗冻性能、力学性能、传感性能)有重大影响:

[0164]

1)由实施例1和对比例3~5可知,不同种有机溶剂(碳酸丙烯酯、二甲基亚砜、甘油或乙二醇)对于离子导电有机水凝胶的电学性能有较大影响,这可能是由于不同种有机溶剂的介电常数不同导致的。一般而言,介电常数越大,制备得到的离子导电有机水凝胶的导电性越好。由实施例1和对比例3~5的结果可以看出,碳酸丙烯酯相比较二甲基亚砜、甘油或乙二醇制备而得的有机水凝胶其离子电导率提升了745%、265%和600%。此外,本发明实施例1获得的离子导电有机水凝胶的抗冻性也十分优异,在低温保存一段时间后离子电导率仍可达到2.81s

·

m-1

。让人意外的是,在添加相同量纳米纤维素(t-cnf)的条件下,有机溶剂——碳酸丙烯酯的使用还有助于提升产物的力学性能(拉伸应力相比较有机溶剂为二甲基亚砜、甘油或乙二醇的有机水凝胶分别提高了48%、62%和82%。)进一步地,将该离子导电有机水凝胶用于柔性应变/压力传感器,所获得的传感器的应变灵敏度(gf)可达7.1,

相比较二甲基亚砜、甘油或乙二醇制备而得的有机水凝胶基传感器的灵敏度分别提高了689%、154%和545%。这可能是由于离子导电有机水凝胶的导电性和应变的增加赋予了有机水凝胶更好的传感性能,即传感器能更灵敏地感知应变变化。

[0165]

2)由实施例1、实施例2、对比例6以及对比例7可知,改变离子导电有机水凝胶的主体(聚乙烯醇、聚丙烯酰胺、羧甲基纤维素/聚乙二醇、或海藻酸钠/明胶),不仅影响最终产物的力学性能,同时影响其离子电导率;其中,聚丙烯酰胺、羧甲基纤维素/聚乙二醇、海藻酸钠/明胶基离子导电水凝胶的离子电导率相比较聚乙烯醇基离子导电水凝胶的离子电导率分别降低了16%、25%和57%;拉伸应力分别下降了19%、32%和52%;基于各种高分子聚合物的应变/压力传感器的应变灵敏度分别降低了75%、79%和86%。即聚乙烯醇离子导电有机水凝胶相比较其他有机水凝胶无论是在力学性能、电学性能还是传感性能方面都存在很大优势。

[0166]

3)由实施例1、实施例3以及对比例8、对比例9可知,通过改变浸渍溶液中盐(高氯酸锂、氯化锂、氯化钠或柠檬酸钠)的种类,可调节导电有机水凝胶的离子电导率。实施例1中使用的高氯酸锂基有机水凝胶相比较氯化锂、氯化钠或柠檬酸钠基有机水凝胶,其离子电导率分别提升了19%、123%和313%。令人惊喜地,同等条件下,高氯酸锂基有机水凝胶(实施例1)的拉伸应力相比较实施例3以及对比例8、对比例9也分别提高了48%、35%和35%。此外,高氯酸锂基有机水凝胶的应变灵敏度分别提高了274%、446%和545%(即离子导电有机水凝胶基应变/压力传感器的灵敏度大大提升);高氯酸锂基有机水凝胶的抗冻性也优于其他有机水凝胶。

[0167]

4)由实施例1以及对比例1、对比例2可知,高氯酸锂的浓度和纳米纤维素的羧基含量对于有机水凝胶的离子电导率也具有较大影响,一般而言,高氯酸锂浓度越高,纳米纤维素的羧基含量越大,则有机水凝胶的离子电导率也较大。

[0168]

综上可知,本发明实施例1制备的离子导电有机水凝胶的效果明显优于其他实施例和对比例1~9,实现了离子导电有机水凝胶力学性能和电性能之间的平衡,取得了更好的技术效果。

[0169]

(2)将实施例1与现有文献制得的离子导电有机水凝胶的性能比较:

[0170]

表3本发明中离子导电有机水凝胶的导电性、抗冻性与现有文献的比较分析

[0171][0172][0173]

表4本发明中离子导电有机水凝胶的力学性能与现有文献的比较分析

[0174][0175]

表5本发明中离子导电有机水凝胶基应变/压力传感器的灵敏度与现有文献的比较分析

[0176]

[0177][0178]

由表3~5的对比结果可知,本发明提供的离子导电有机水凝胶具有导电性优异、力学性能优异、抗冻性能好等优点,所使用的原料及制备方法赋予产品柔韧性、可生物降解性、生物相容性、低成本、来源广泛、可循环再生、易于回收处理等特性。此外,基于本发明的离子导电有机水凝胶基柔性应变/压力传感器具有灵敏度高、耐久性好、稳定性好等优势,因此本发明提供的离子导电有机水凝胶在可穿戴电子设备中,尤其是柔性传感器中具有潜在的应用前景。

[0179]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

[0180]

参考文献:

[0181]

[1]w.qiu,c.zhang,g.chen,h.zhu,q.zhang,s.zhu,acs appl.mater.interfaces 2021,13,26490.

[0182]

[2]j.liu,z.chen,y.chen,h.u.rehman,y.guo,h.li,h.liu,adv.funct.mater.2021,31,2101464.

[0183]

[3]z.you,y.dong,x.li,p.yang,m.luo,z.zhu,l.wu,x.zhou,m.chen,carbohyd.polym.2021,251,117019.

[0184]

[4]y.cheng,j.zang,x.zhao,h.wang,y.hu,carbohyd.polym.2022,277,118872.

[0185]

[5]x.wu,w.pi,x.hu,x.he,y.zhu,j.wang,s.yang,j.colloid.interf.sci.2022,608,2158.

[0186]

[6]y.ye,y.zhang,y.chen,x.han,f.jiang,adv.funct.mater.2020,30,2003430

[0187]

[7]c.qin,a.lu,carbohyd.polym.2021,274,118667.

[0188]

[8]z.xie,h.li,h.-y.mi,p.-y.feng,y.liu,x.jing,j.mater.chem.c 2021,9,10127.

[0189]

[9]w.-y.guo,q.yuan,l.-z.huang,w.zhang,d.-d.li,c.yao,m.-g.ma,j.colloid.interf.sci.2022,608,820.

[0190]

[10]y.cheng,j.zang,x.zhao,h.wang,y.hu,carbohyd.polym.2022,277,118872.

[0191]

[11]y.yang,l.guan,x.li,z.gao,x.ren,g.gao,acs appl.mater.interfaces 2019,11,3428.

[0192]

[12]x.p.morelle,w.r.illeperuma,k.tian,r.bai,z.suo,j.j.vlassak,adv.mater.2018,30,1801541.

[0193]

[13]f.ji,m.jiang,q.yu,x.hao,y.zhang,j.zhu,s.luo,j.li,front.chem.2021,9,758844.

[0194]

[14]y.wei,l.xiang,h.ou,f.li,y.zhang,y.qian,l.hao,j.diao,m.zhang,p.zhu,y.liu,y.kuang,g.chen,adv.funct.mater.2020,30,2005135.

[0195]

[15]z.he,w.yuan,acs appl.mater.interfaces 2021,13,1474.

[0196]

[16]d.lou,c.wang,z.he,x.sun,j.luo,j.li,chem.commun.2019,55,8422.

[0197]

[17]q.yu,z.qin,f.ji,s.chen,s.luo,m.yao,x.wu,w.liu,x.sun,h.zhang,y.zhao,f.yao,j.li,chem.eng.j.2021,404,126559.

[0198]

[18]x.-j.zha,s.-t.zhang,j.-h.pu,x.zhao,k.ke,r.-y.bao,l.bai,z.-y.liu,m.-b.yang,w.yang,acs appl.mater.interfaces 2020,12,23514.

[0199]

[19]l.fang,j.zhang,w.wang,y.zhang,f.chen,j.zhou,f.chen,r.li,x.zhou,z.xie,acs appl.mater.interfaces 2020,12,56393.

[0200]

[20]j.huang,s.peng,j.gu,g.chen,j.gao,j.zhang,l.hou,x.yang,x.jiang,l.guan,mater.horiz.2020,7,2085.

[0201]

[21]q.li,j.chen,y.zhang,c.chi,g.dong,j.lin,q.chen,acs appl.mater.interfaces 2021,13,51546.

[0202]

[22]w.qiu,c.zhang,g.chen,h.zhu,q.zhang,s.zhu,acs appl.mater.interfaces 2021,13,26490.

[0203]

[23]y.cheng,x.ren,g.gao,l.duan,carbohyd.polym.2019,223,115051.

[0204]

[24]j.liu,z.chen,y.chen,h.u.rehman,y.guo,h.li,h.liu,adv.funct.mater.2021,31,2101464.

[0205]

[25]z.you,y.dong,x.li,p.yang,m.luo,z.zhu,l.wu,x.zhou,m.chen,carbohyd.polym.2021,251,117019.

[0206]

[26]e.feng,x.li,j.li,z.yan,g.zheng,w.gao,z.li,x.ma,z.yang,j.mater.chem.c 2021,9,15530.

[0207]

[27]x.liu,j.qin,j.wang,y.chen,g.miao,p.qi,j.qu,j.zheng,x.liu,colloid.surface.a 2022,632,127823.

[0208]

[28]j.gu,j.huang,g.chen,l.hou,j.zhang,x.zhang,x.yang,l.guan,x.jiang,

h.liu,acs appl.mater.interfaces 2020,12,40815.

[0209]

[29]z.qin,x.sun,h.zhang,q.yu,x.wang,s.he,f.yao,j.li,j.mater.chem.a 2020,8,4447.

[0210]

[30]y.niu,h.liu,r.he,m.luo,m.shu,f.xu,small 2021,2101151.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1