一种油田污水杀菌剂及其制备方法与流程

1.本发明属于污水处理技术领域,涉及一种油田污水杀菌剂及其制备方法,特别涉及一种四季鏻盐杀菌剂及其合成方法。

背景技术:

2.油田开发进入中后期,开采石油技术主要是二次采油和三次采油,二次采油和三次采油都需要向地层注入大量的水来补充地层亏空能量,由于注入水是循环利用,因此,水中的成分越来越复杂,很容易滋生各种细菌,主要包括硫酸盐还原菌、腐生菌和铁细菌。这些细菌生长、代谢和繁殖可造成钻采设备和注水管线及其它金属材料的腐蚀和损坏、管道和注水井的堵塞,使油层孔隙渗透率下降,妨碍注水采油,致使注水压力升高,直接影响原油产量。

3.油田控制细菌的方法一般为投加杀菌剂,该方法具有见效快和操作简单等特点。但目前油田采出水用杀菌剂品种单一,长期使用会导致细菌产生一定的抗药性,导致药剂使用效果显著下降。

4.cn104488874a公开了一种油田注水系统用复配型杀菌剂,其特点是:油田注水系统用复配型杀菌剂的重量百分比组成为苯扎氯铵质量分数为45-55%的水溶液70-80%,溴化十六烷基吡啶质量分数为25-35%的乙醇溶液10-20%,四氯间苯二甲腈质量分数为18-22%的二甲苯溶液10-15%。本发明油田注水系统用复配型杀菌剂有极强的杀菌效果,能有效的去除污水中的硫酸盐还原菌、铁细菌、腐生菌,避免细菌对管线设备的腐蚀以及堵塞,具有组分简单、配制方便、快速高效、成本低廉、杀菌率高、使用量低、副作用小等优点。但是该杀菌剂含有大含量的溴化十六烷基吡啶,十六烷基吡啶具有加大的毒性,使用后会造成二次污染,造成环境伤害。

5.cn 104086436 a公开一种星形四季铵盐的合成方法,该方法工艺简单、条件温和,具有工业生产的可实施性。该工艺包括:(1)2,2-二氯代甲基-1,3-二氯代丙烷(季戊四氯)的合成:将季戊四醇溶于吡啶,滴加二氯亚砜,加热反应得到。(2)四季铵盐的合成:将上步所得季戊四氯溶于溶剂中,搅拌加热,滴加叔胺具有结构nr1r2r3,控制温度反应,反应器底部不断有晶体析出,反应结束,抽滤并用乙醇溶液洗涤。本方法所得星形四季铵盐水溶性好,化学稳定性高,能够长期耐受150℃的温度;本化学品较常用的单季铵盐、双季铵盐杀菌剂具有用量少,杀菌性能好,杀菌功效持久的特点。但是该星形四季铵盐分子中的氮原子电负性较大,因此季铵阳离子正电荷有限,杀菌能力不能令人满意。

技术实现要素:

6.本发明针对上述现有技术存在的不足而提供一种油田污水杀菌剂及其制备方法。该杀菌剂具有原料来源广泛,合成工艺简单,广谱杀菌,杀菌效率高的优点,在使用浓度为10mg/l时杀菌率可以达到100%。

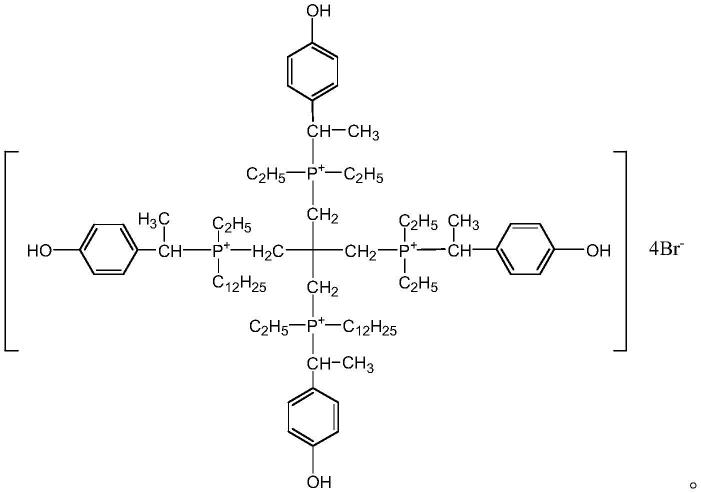

7.本发明的目的之一公开了一种油田污水杀菌剂,该杀菌剂的分子结构式如下:

[0008][0009]

本发明另一个目的公开了上述杀菌剂的制备方法,具体步骤如下:

[0010]

(1)在四口烧瓶中依次加入二乙基膦、对羟基苯乙酮、水、甲酸,边搅拌边加热,回流反应,减压蒸馏,得到褐色粘稠状中间体;

[0011]

(2)在上述四口烧瓶中加入异丁醇和四溴新戊烷,加热回流,减压蒸馏,得到褐色粘稠物,即产品粗品;

[0012]

(3)然后在上述粗品中加入甲苯、乙醇混合溶剂,升温溶解,过滤,滤液降温到10℃以下,析出晶体,过滤,70-75℃烘干,得到晶体即为四季鏻盐杀菌剂。

[0013]

优选地,基于1摩尔份的二乙基膦,对羟基苯乙酮、四溴新戊烷的用量分别为1-1.3摩尔份、0.2-0.3摩尔份;更优选地,基于1摩尔份的二乙基膦,对羟基苯乙酮、四溴新戊烷的用量分别为1.1-1.2摩尔份、0.23-0.27摩尔份。

[0014]

优选地,步骤(1)中,所述的水的质量为二乙基膦质量的5-20倍,更优选为10-15倍。

[0015]

优选地,步骤(1)中,所述的甲酸的质量为二乙基膦质量的0.2-0.8倍,更优选为0.3-0.7倍。

[0016]

优选地,步骤(1)中,所述的加热回流时间为10-20h,更优选为15-20h。

[0017]

优选地,步骤(2)中,所述的异丙醇的质量为二乙基膦质量的3-10倍,更优选为5-8倍。

[0018]

优选地,步骤(2)中,所述的加热回流时间为5-10h,更优选为8-10h。

[0019]

优选地,步骤(3)中,所述的甲苯、乙醇重量比为0.2-5:1,更优选为0.5-3:1。

[0020]

优选地,步骤(3)中,所述的混合溶剂的质量为二乙基膦质量的3-9倍,更优选为4-8倍。

[0021]

本发明杀菌剂合成的反应方程式如下:

[0022][0023]

本发明第三个方面公开了上述杀菌剂在油田污水杀菌中的应用。

[0024]

本发明的四季鏻盐杀菌剂具有较强的杀菌活性,分子中的磷原子比氮原子电负性小,因此季鏻阳离子比季铵阳离子具有更强的正电荷,苯环强烈的吸附电子能力进一步加强了季鏻阳离子的正电性,同一分子中含有4个季鏻阳离子,更加强化了正电性,分子本身是一种表面活性剂,可以非常容易的吸附到带负电荷的细菌菌体表面,改变细胞膜的通透性,破坏膜结构,影响细胞代谢过程,导致菌体死亡。环状结构具有疏水作用,也可以渗入菌体内部,使得菌体蛋白失去活性达到杀菌目的。

[0025]

本发明与现有技术相比具有如下优点和有益效果:

[0026]

(1)本发明的四季鏻盐杀菌剂的原料来源广泛,合成工艺简单,不含有无机成分,不产生污染;

[0027]

(2)本发明的四季鏻盐杀菌剂具有广谱性,对含油污水中的srb、tgb、fb均有杀灭作用;

[0028]

(3)本发明的四季鏻盐杀菌剂具有低浓度高效的优点,当使用浓度为10mg/l时,对srb、tgb、fb杀菌率可以达到100%。

具体实施方式

[0029]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0030]

实施例1:

[0031]

(1)在四口烧瓶中依次加入9g(0.1mol)二乙基膦、13.6g对羟基苯乙酮、45g水、1.8g甲酸,边搅拌边加热,回流反应12h,减压蒸馏,得到褐色粘稠状中间体;

[0032]

(2)在上述四口烧瓶中加入27g异丁醇和7.76g四溴新戊烷,加热回流6h,减压蒸馏,得到褐色粘稠物,即产品粗品;

[0033]

(3)然后在上述粗品中加入质量比为0.2:1的甲苯、乙醇混合溶剂27g,升温溶解,

过滤,滤液降温到10℃以下,析出晶体,过滤,75℃烘干,得到晶体即为四季鏻盐杀菌剂m1。

[0034]

实施例2:

[0035]

(1)在四口烧瓶中依次加入9g(0.1mol)二乙基膦、15.2g对羟基苯乙酮、180g水、3.2g甲酸,边搅拌边加热,回流反应10h,减压蒸馏,得到褐色粘稠状中间体;

[0036]

(2)在上述四口烧瓶中加入36.1g异丁醇和8.52g四溴新戊烷,加热回流10h,减压蒸馏,得到褐色粘稠物,即产品粗品;

[0037]

(3)然后在上述粗品中加入质量比为5:1的甲苯、乙醇混合溶剂45g,升温溶解,过滤,滤液降温到10℃以下,析出晶体,过滤,70℃烘干,得到晶体即为四季鏻盐杀菌剂m2。

[0038]

实施例3:

[0039]

(1)在四口烧瓶中依次加入9g(0.1mol)二乙基膦、17.68g对羟基苯乙酮、65g水、2.3g甲酸,边搅拌边加热,回流反应13h,减压蒸馏,得到褐色粘稠状中间体;

[0040]

(2)在上述四口烧瓶中加入36g异丁醇和9.35g四溴新戊烷,加热回流5h,减压蒸馏,得到褐色粘稠物,即产品粗品;

[0041]

(3)然后在上述粗品中加入质量比为0.5:1的甲苯、乙醇混合溶剂81g,升温溶解,过滤,滤液降温到10℃以下,析出晶体,过滤,72℃烘干,得到晶体即为四季鏻盐杀菌剂m3。

[0042]

实施例4:

[0043]

(1)在四口烧瓶中依次加入9g(0.1mol)二乙基膦、16.2g对羟基苯乙酮、62g水、2.6g甲酸,边搅拌边加热,回流反应18h,减压蒸馏,得到褐色粘稠状中间体;

[0044]

(2)在上述四口烧瓶中加入90g异丁醇和10.23g四溴新戊烷,加热回流9h,减压蒸馏,得到褐色粘稠物,即产品粗品;

[0045]

(3)然后在上述粗品中加入质量比为3:1的甲苯、乙醇混合溶剂33g,升温溶解,过滤,滤液降温到10℃以下,析出晶体,过滤,73℃烘干,得到晶体即为四季鏻盐杀菌剂m4。

[0046]

实施例5:

[0047]

(1)在四口烧瓶中依次加入9g(0.1mol)二乙基膦、14.5g对羟基苯乙酮、125g水、7.2g甲酸,边搅拌边加热,回流反应20h,减压蒸馏,得到褐色粘稠状中间体;

[0048]

(2)在上述四口烧瓶中加入45g异丁醇和11.63g四溴新戊烷,加热回流8h,减压蒸馏,得到褐色粘稠物,即产品粗品;

[0049]

(3)然后在上述粗品中加入质量比为1:1的甲苯、乙醇混合溶剂67g,升温溶解,过滤,滤液降温到10℃以下,析出晶体,过滤,75℃烘干,得到晶体即为四季鏻盐杀菌剂m5。

[0050]

实施例6:

[0051]

(1)在四口烧瓶中依次加入9g(0.1mol)二乙基膦、15.8g对羟基苯乙酮、165g水、4.5g甲酸,边搅拌边加热,回流反应17h,减压蒸馏,得到褐色粘稠状中间体;

[0052]

(2)在上述四口烧瓶中加入76g异丁醇和8.56g四溴新戊烷,加热回流8h,减压蒸馏,得到褐色粘稠物,即产品粗品;

[0053]

(3)然后在上述粗品中加入质量比为2:1的甲苯、乙醇混合溶剂75g,升温溶解,过滤,滤液降温到10℃以下,析出晶体,过滤,70℃烘干,得到晶体即为四季鏻盐杀菌剂m6。

[0054]

实施例7:

[0055]

(1)在四口烧瓶中依次加入9g(0.1mol)二乙基膦、16.3g对羟基苯乙酮、78g水、6.3g甲酸,边搅拌边加热,回流反应15h,减压蒸馏,得到褐色粘稠状中间体;

[0056]

(2)在上述四口烧瓶中加入65g异丁醇和10.25g四溴新戊烷,加热回流9h,减压蒸馏,得到褐色粘稠物,即产品粗品;

[0057]

(3)然后在上述粗品中加入质量比为1.5:1的甲苯、乙醇混合溶剂45g,升温溶解,过滤,滤液降温到10℃以下,析出晶体,过滤,72℃烘干,得到晶体即为四季鏻盐杀菌剂m7。

[0058]

实施例8:

[0059]

(1)在四口烧瓶中依次加入9g(0.1mol)二乙基膦、15.6g对羟基苯乙酮、95g水、5.8g甲酸,边搅拌边加热,回流反应16h,减压蒸馏,得到褐色粘稠状中间体;

[0060]

(2)在上述四口烧瓶中加入45g异丁醇和8.93g四溴新戊烷,加热回流9h,减压蒸馏,得到褐色粘稠物,即产品粗品;

[0061]

(3)然后在上述粗品中加入质量比为1:1的甲苯、乙醇混合溶剂67g,升温溶解,过滤,滤液降温到10℃以下,析出晶体,过滤,73℃烘干,得到晶体即为四季鏻盐杀菌剂m8。

[0062]

测试例1:杀菌剂杀菌率评价

[0063]

在一系列细口瓶中分别加入500ml某含有srb(硫酸盐还原菌)、tgb(腐生菌)、fb(铁细菌)的胜利油田某联合站水样,加入不同浓度的杀菌剂,摇匀,置于60℃烘箱,1h后取样,采用三管法mpn检测剩余细菌含量,计算杀菌率。

[0064]

表1 srb杀菌结果(杀菌率,%)

[0065]

浓度,mg/l510152030m194.4100100100100m295.6100100100100m396.7100100100100m496.7100100100100m597.6100100100100m697.6100100100100m797.8100100100100m899.3100100100100异噻唑啉酮044.466.785.695.3

[0066]

从表1可以看出:本发明的四季鏻盐杀菌剂m

1-8

在使用浓度为5mg/l时对srb杀菌率达到94%以上,最高达到了99.3%(m8);在使用浓度为10mg/l及以上时对srb杀菌率达到100%;而异噻唑啉酮在使用浓度为5mg/l和10mg/l时对srb杀菌率为0和44.4%。与现有的杀菌剂相比本发明的杀菌剂对srb的杀菌效果良好。

[0067]

表2 tgb杀菌结果(杀菌率,%)

[0068]

浓度,mg/l510152030m193.3100100100100m293.3100100100100m394.1100100100100m495.9100100100100m596.8100100100100m697.3100100100100m799.1100100100100

m899.2100100100100异噻唑啉酮0059.172.777.3

[0069]

从表2可以看出:本发明的四季鏻盐杀菌剂m

1-8

在使用浓度为5mg/l时对tgb杀菌率达到93%以上,最高达到了99.2%(m8);在使用浓度为10mg/l及以上时对tgb杀菌率达到100%;而异噻唑啉酮在使用浓度为5mg/l和10mg/l时对tgb杀菌率均为0。与现有的杀菌剂相比本发明的杀菌剂对tgb的杀菌效果良好。

[0070]

表3 fb杀菌结果(杀菌率,%)

[0071]

浓度,mg/l510152030m190.2100100100100m293.3100100100100m395.6100100100100m495.6100100100100m597.6100100100100m698.4100100100100m798.7100100100100m899.2100100100100异噻唑啉酮0055.664.474.4

[0072]

从表3可以看出:本发明的四季鏻盐杀菌剂m

1-8

在使用浓度为5mg/l时对fb杀菌率达到90%以上,最高达到了99.2%(m8);在使用浓度为10mg/l及以上时对fb杀菌率达到100%;而异噻唑啉酮在使用浓度为5mg/l和10mg/l时对fb杀菌率均为0。与现有的杀菌剂相比本发明的杀菌剂对fb的杀菌效果良好。

[0073]

综上,本发明的四季鏻盐杀菌剂对含油污水中的srb、tgb、fb均有杀灭作用,在使用浓度为10mg/l时对含油污水中的srb、tgb、fb杀菌率均达到100%,发明的杀菌剂具有广谱性。与现有的杀菌剂相比本发明的杀菌剂不仅具有使用浓度低且具有杀菌效果好的优点,因此可广泛地应用于污水杀菌处理中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1