一种耐高温粉末涂料的制作方法

1.本发明涉及粉末涂料技术领域,尤其涉及一种耐高温粉末涂料。

背景技术:

2.耐高温粉末涂料是一种特殊的功能性涂料,它不仅具有普通涂料的性能,而且还具有耐热性、耐腐蚀性、耐候性等,广泛应用于电所、冶金、石油、航空领域、化工、医药、食品等行业。例如,烧烤炉、暖风机、大功率灯饰、暖气管道、热风炉、消音器、烘箱、高温炉、摩托车排烟管、烟囱等多种耐高温设备。

3.经检索,中国专利公开号为cn106010228a的专利,公开了耐高温粉末涂料,按质量百分比计,其原料由以下组分组成:固体硅酮树脂:41-62%;固化剂3-7%;铬酸锶粉末:2.5-5%;磷酸锌粉末:3-7%;片状云母粉:26-39%;其余助剂:1-4%。

4.上述专利存在以下不足:其单靠固体硅酮树脂作为填料,耐热性能一般,并且其利用多种粉末配合树脂的组合,导致整个粉末涂料的流动性较差,对于制备工艺以及后续粉末的喷涂都较为困难,所以,还有待进一步改进。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种耐高温粉末涂料。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种耐高温粉末涂料,包括以下重量比成分:改性树脂400-600、交联固化剂20-30、云母粉100-200、滑石粉150-250、空心微粉100-200、消泡剂1-9、流平剂1-9、高温颜料20-30、其他助剂1-3。

8.优选地:包括以下重量比成分:改性树脂400-600、交联固化剂20-30、云母粉100-200、滑石粉150-250、空心微粉100-200、消泡剂1-9、流平剂1-9、高温颜料20-30、其他助剂1-3、改性碳化硅5-7、改性硅溶胶20-30。

9.优选地:包括以下重量比成分:改性树脂450-550、交联固化剂22-28、云母粉120-180、滑石粉180-220、空心微粉120-180、消泡剂3-7、流平剂3-7、高温颜料20-30、其他助剂1-3、改性碳化硅6、改性硅溶胶15。

10.优选地:包括以下重量比成分:改性树脂500、交联固化剂25、云母粉150、滑石粉200、空心微粉150、消泡剂5、流平剂5、高温颜料25、其他助剂2、改性碳化硅6、改性硅溶胶15。

11.优选地:所述滑石粉采用微细级,粒度4.5-5.5μm,所述云母粉采用白云母粉,所述空心微粉的粒径为15-17μm。

12.优选地:其制备方法具体包括如下步骤:

13.s1:将原料按照比例进行预混合,随后投入搅拌机内干搅拌;

14.s2:将搅拌均匀的原料混合物投入加热罐中,进行热融,热熔的同时向罐内放入杆

式搅拌器进行搅拌;

15.s3:随后将流体混合物使用双螺杆挤出机挤出;

16.s4:通过冷却压片机压成薄片,同时进行冷却;

17.s5:将薄片涂料输送至压辊机进行碾压破碎;

18.s6:将初步破碎的涂料输送至空气分级磨进行细粉碎;

19.s7:随后对粉碎结束的涂料进行多级筛选,并按照颗粒大小进行分级包装。

20.优选地:所述s1中,搅拌机转速为800rpm,搅拌时间为10-15min。

21.优选地:所述s3中,挤出机的ⅰ区温度为65-75℃,ⅱ区温度为90-100摄氏度,螺杆转速为800-100rpm。

22.优选地:所述s4中,冷却方法为冷却辊式冷却。

23.本发明的有益效果为:

24.1.本发明以改性树脂作为主要填料,在其基础上加入云母粉、滑石粉,保证了耐热性与附着力性能,同时消泡剂、流平剂、交联固化剂等助剂的使用,能保证涂料制备的可靠进行,保证制备质量,在上述基础上,增加空心微粉,增加了涂料的流动性能,从而降低了制备过程中的熔融挤出以及后续的喷涂过程的难度,且空心微粉的增加,对于涂料的耐热性能也有很好的提升。

25.2.本发明通过增加改性碳化硅和改性硅溶胶原料,不仅对粉末涂料的耐酸碱腐蚀性能有显著提升,还能增加粉末涂料的附着力。

26.3.本发明,对于制备工艺而言,对固体原材料进行初步混合,一定程度上保证材料热熔后的均匀度,随后在热熔过程中,仍利用杆式搅拌器进行搅拌,从而进一步的保证了混合的均匀度,从而保证了涂料的质量。

27.4.本发明,对于压片、冷却、破碎过程中,均采用辊式操作,一方面冷却辊式冷却与压片机均采用辊式操作,便于现场的设备布置,另一方面其与后续的压辊机碾压破碎也同为辊式操作,使得三个工序可以无缝衔接操作,从而提高了整体加工的效率。

28.5.本发明,对于粉末涂料的粉碎采用二次粉碎工艺,先采用压辊机进行挤压式初步粉碎,再利用空气分级磨进行细粉碎,能保证粉碎的粒度较小,从而保证粉碎效率与效果,并且洗粉碎的粉末涂料进行多级筛按照粉末大小进行筛选,以大小不同分为多个等级,从而能为后续针对性使用的销售具有促进作用。

附图说明

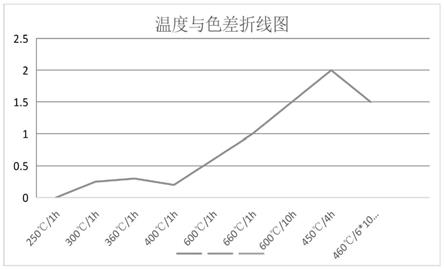

29.图1为本发明中实施例4的配方配合实施例7中制备方法所制备的粉末涂料的涂膜色差随温度变化折线图;

30.图2为本发明中实施例4的配方配合实施例7中制备方法所制备的粉末涂料的光泽随温度变化折线图;

31.图3为本发明中实施例4的配方配合实施例7中制备方法所制备的粉末涂料的涂膜冲击强度随温度变化折线图。

具体实施方式

32.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

33.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

34.实施例1:

35.一种耐高温粉末涂料,包括以下重量比成分:改性树脂400-600、交联固化剂20-30、云母粉100-200、滑石粉150-250、空心微粉100-200、消泡剂1-9、流平剂1-9、高温颜料20-30、其他助剂1-3。

36.所述滑石粉采用微细级,粒度4.5-5.5μm,所述云母粉采用白云母粉,所述空心微粉的粒径为15-17μm。

37.以改性树脂作为主要填料,在其基础上加入云母粉、滑石粉,保证了耐热性与附着力性能,同时消泡剂、流平剂、交联固化剂等助剂的使用,能保证涂料制备的可靠进行,保证制备质量,在上述基础上,增加空心微粉,增加了涂料的流动性能,从而降低了制备过程中的熔融挤出以及后续的喷涂过程的难度,且空心微粉的增加,对于涂料的耐热性能也有很好的提升。

38.实施例2:

39.一种耐高温粉末涂料,包括以下重量比成分:改性树脂400-600、交联固化剂20-30、云母粉100-200、滑石粉150-250、空心微粉100-200、消泡剂1-9、流平剂1-9、高温颜料20-30、其他助剂1-3、改性碳化硅5-7、改性硅溶胶20-30。

40.所述滑石粉采用微细级,粒度4.5-5.5μm,所述云母粉采用白云母粉,所述空心微粉的粒径为15-17μm。

41.本实施例在实施例1的基础上,增加改性碳化硅和改性硅溶胶,不仅对粉末涂料的耐酸碱腐蚀性能有显著提升,还能增加粉末涂料的附着力。

42.实施例3:

43.一种耐高温粉末涂料,包括以下重量比成分:改性树脂450-550、交联固化剂22-28、云母粉120-180、滑石粉180-220、空心微粉120-180、消泡剂3-7、流平剂3-7、高温颜料20-30、其他助剂1-3、改性碳化硅6、改性硅溶胶15。

44.所述滑石粉采用微细级,粒度4.5-5.5μm,所述云母粉采用白云母粉,所述空心微粉的粒径为15-17μm。

45.实施例4:

46.一种耐高温粉末涂料,包括以下重量比成分:改性树脂500、交联固化剂25、云母粉150、滑石粉200、空心微粉150、消泡剂5、流平剂5、高温颜料25、其他助剂2、改性碳化硅6、改性硅溶胶15。

47.所述滑石粉采用微细级,粒度4.5-5.5μm,所述云母粉采用白云母粉,所述空心微粉的粒径为15-17μm。

48.实施例5:

49.一种耐高温粉末涂料,包括以下重量比成分:改性树脂475、交联固化剂23.5、云母粉135、滑石粉190、空心微粉135、消泡剂4、流平剂4、高温颜料22.5、其他助剂1.5、改性碳化硅6、改性硅溶胶15。

50.所述滑石粉采用微细级,粒度4.5-5.5μm,所述云母粉采用白云母粉,所述空心微粉的粒径为15-17μm。

51.实施例6:

52.一种耐高温粉末涂料,包括以下重量比成分:改性树脂475、交联固化剂27.5、云母粉165、滑石粉210、空心微粉165、消泡剂6、流平剂6、高温颜料27.5、其他助剂2.5、改性碳化硅6、改性硅溶胶15。

53.所述滑石粉采用微细级,粒度4.5-5.5μm,所述云母粉采用白云母粉,所述空心微粉的粒径为15-17μm。

54.实施例7:

55.一种耐高温粉末涂料,其制备方法具体包括如下步骤:

56.s1:将原料按照比例进行预混合,随后投入搅拌机内干搅拌;

57.s2:将搅拌均匀的原料混合物投入加热罐中,进行热融,热熔的同时向罐内放入杆式搅拌器进行搅拌;

58.s3:随后将流体混合物使用双螺杆挤出机挤出;

59.s4:通过冷却压片机压成薄片,同时进行冷却;

60.s5:将薄片涂料输送至压辊机进行碾压破碎;

61.s6:将初步破碎的涂料输送至空气分级磨进行细粉碎;

62.s7:随后对粉碎结束的涂料进行多级筛选,并按照颗粒大小进行分级包装。

63.所述s1中,搅拌机转速为800rpm,搅拌时间为10-15min,所述s3中,挤出机的ⅰ区温度为65-75℃,ⅱ区温度为90-100摄氏度,螺杆转速为800-100rpm。

64.所述s4中,冷却方法为冷却辊式冷却,即采用冷却辊与物料接触进行冷却。

65.本实施例中,对于制备工艺而言,首先对固体原材料进行初步混合,一定程度上保证材料热熔后的均匀度,随后在热熔过程中,仍利用杆式搅拌器进行搅拌,从而进一步的保证了混合的均匀度,从而保证了涂料的质量;另外对于压片、冷却、破碎过程中,均采用辊式操作,一方面冷却辊式冷却与压片机均采用辊式操作,便于现场的设备布置,另一方面其与后续的压辊机碾压破碎也同为辊式操作,使得三个工序可以无缝衔接操作,从而提高了整体加工的效率,并且对于粉末涂料的粉碎采用二次粉碎工艺,先采用压辊机进行挤压式初步粉碎,再利用空气分级磨进行细粉碎,能保证粉碎的粒度较小,从而保证粉碎效率与效果,并且洗粉碎的粉末涂料进行多级筛按照粉末大小进行筛选,以大小不同分为多个等级,从而能为后续针对性使用的销售具有促进作用。

66.下表为实施例4-6中的配方比例利用实施例7的制备方法制备而成的粉末涂料性能试验对比表

[0067][0068][0069]

由上表可知,实施例4中的配方,配合实施例7中的制备方法所制备的粉末涂料,从光泽、弯曲抗性、附着力特性与耐热性能综合考虑,达到最优。

[0070]

所以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1