接触线吊弦线夹、承力索吊弦线夹、吊环式无螺栓整体吊弦的制作方法

1.本实用新型涉及一种电气化铁路接触网架设装置,具体涉及一种吊环式无螺栓整体吊弦。

背景技术:

2.截止到2020年末,我国高铁已达到3.79万千米,整体吊弦装置的使用量至少在700万条以上,是接触网零部件中使用量最大的一种。其中,90%为冲压型整体吊弦装置。

3.运行实践表明,每年都有几百条冲压型整体吊弦装置发生了断裂,对行车安全构成了较大影响。为确保行车安全,运行单位需要投入人力物力定期去检查或更换。现在个别高铁区段已开始局部大修或更换,究其原因在于冲压型整体吊弦装置存在以下几个问题:

4.(1)、冲压型整体吊弦装置与接触线、承力索之间使用了螺栓连接。由于高铁接触网是个振动较大的弹性系统,螺栓在振动中容易发生松动,若未及时发现,甚至能造成整体吊弦装置自动脱落,影响行车安全。

5.(2)、因压接力控制不好,会造成压伤吊弦线,运行中容易在压接管出口处发生断线

6.(3)、整体吊弦采用了环-环连接方式(心形护环与吊环连接),由于心形护环与吊环大小受到限制(若心形护环形状过大时,会使得心形护环在吊环中不受约束,振动中容易使绕在心形护环上的吊弦线撞击到线夹顶部,造成吊弦线磨损,反而容易发生断丝或断股),现在吊环采用厚为1.5mm的铜合金板制成,因板材较薄且不耐磨,有时会因吊环磨损变得太薄甚至磨透而出现吊环断裂,不能再继续,极大的限制了使用寿命。

7.为解决冲压型整体吊弦装置存在的问题,发明了一种申请号为202021613302.3的新型无螺栓整体吊弦装置,该无螺栓整体吊弦装置与冲压整体吊弦装置相比存在以下优点:

8.(1)、不需要螺栓紧固,避免了因螺栓连接存在的松动问题,提高了接触网可靠性。

9.(2)、线夹本体强度大,是现用冲压线夹的2.4倍,克服了冲压线夹容易发生塑性变形而造成的螺栓松动。

10.(3)、疲劳寿命与冲压型整体吊弦装置基本一致。

11.但是在使用过程中发现新型无螺栓整体吊弦装置也存在不足,原因为线夹与吊弦线之采用球头-球窝连接方式,试验中发现这种连接方式压接管摆动角度小于60

°

,因摆动受限,造成压接管前端头处的吊弦线受到了反复弯曲力的作用,容易使吊弦线受损,于是在疲劳次数达到350万次时吊弦线的弯曲寿命到限而出现了断裂。

12.综上,冲压型整体吊弦装置不耐磨,无螺栓整体吊弦装置球窝的摆动幅度受限缩短了吊弦线的弯曲寿命。因此,急需一种耐磨性能高、寿命长的接触线线夹、承力索线夹及整体吊弦。

技术实现要素:

13.本实用新型要解决的技术问题是提供一种耐磨性能高、寿命长的接触线吊弦线夹、承力索吊弦线夹及吊环式无螺栓整体吊弦。

14.本实用新型接触线吊弦线夹,由可拆装的接触线左半吊弦线夹和接触线右半吊弦线夹组成,所述接触线左、右半吊弦线夹的结构相同,并通过定位夹紧装置和防松装置、以竖直轴为对称轴插装在一起,所述定位夹紧装置和防松装置位于接触线左、右半吊弦线夹本体的中层,所述定位夹紧装置由与接触线左半吊弦线夹本体相连的横向向右伸出的水平截面为直角梯形的第一定位销及与其相配合的、位于接触线右半吊弦线夹本体上的第一定位槽构成的第一定位夹紧副和由与接触线右半吊弦线夹本体相连的横向向左伸出的水平截面为直角梯形的第二定位销及与其相配合的位于接触线左半吊弦线夹本体上的第二定位槽构成的第二定位夹紧副组成,所述第一定位销和第二定位销的二个侧直面平行并留有适当间隙,所述防松装置由设置在所述第一定位销右面的、位于所述接触线左半吊弦线夹本体上的第一上直齿条板及与其相配合的、设置在所述第一定位槽右面的、位于所述接触线右半吊弦线夹本体下面的第一下直齿条板构成的第一防松副和由设置在所述第二定位销左面的位于所述接触线右半吊弦线夹本体上的第二上直齿条板及与其相配合的、设置在所述第二定位槽左面的、位于所述接触线左半吊弦线夹本体下面的第二下直齿条板构成的第二防松副组成,所述第一、第二上直齿条板的齿顶所在的平面与所述第一、第二定位销底面齐平,所述第一、第二下直齿条板的齿根所在的平面与所述第二、第一定位槽的底面齐平,所述接触线左半吊弦线夹和接触线右半吊弦线夹的本体的下层、以所述接触线吊弦线夹本体的横轴线为对称轴各设有一条夹线爪,两条夹线爪分别与被夹持的接触线的夹线槽相配合,在位于所述第二定位槽左端的接触线左半吊弦线夹本体上,制有拆卸用第一螺纹通孔,所述第一螺纹通孔的位置对准所述第二定位销左端面,在所述第一定位槽右端、位于接触线右半吊弦线夹本体上制有拆卸用第二螺纹通孔,所述第二螺纹通孔的位置对准所述第一定位销右端面,所述接触线吊弦线夹本体的中下部的外部形状为长方体,其前侧壁由与接触线左半吊弦线夹本体相连的第二定位槽的侧壁和与其相配合的接触线右半吊弦线夹本体的侧壁插接而成,其后侧壁由与接触线右半吊弦线夹本体相连的第一定位槽的侧壁和与其相配合的接触线左半吊弦线夹本体的侧壁插接而成,所述第一、第二定位槽的侧壁的插入端均为半圆形,所述接触线左半吊弦线夹本体的中部的左端面、接触线右半吊弦线夹本体的中部的右端面分别开设有第一、第二穿线圆孔,所述第一、第二穿线圆孔各自平行于第一、第二螺纹通孔,在接触线左半吊弦线夹与接触线右半吊弦线夹夹紧状态下,所述第一穿线圆孔与第二穿线圆孔相连通且不同轴,第一穿线圆孔的轴线与第二穿线圆孔的轴线之间的距离为s,s大于0,第一穿线圆孔与第二穿线圆孔均为通孔,第一穿线圆孔的轴线与第二穿线圆孔的轴线以所述接触线吊弦线夹本体的横轴线为对称轴,所述接触线左半吊弦线夹、接触线右半吊弦线夹的本体的上层的前后端面以接触线吊弦线夹本体的横轴线为对称轴各设有两个半倒t形孔,四个半倒t形孔构成两个倒t形孔,所述接触线吊弦线夹还包括下吊环,所述下吊环采用铜镍合金模锻而成,所述下吊环包括下环体及一体构成于下环体两端部的倒t形连接柱,倒t形连接柱的形状与倒t形孔的形状相配合,可卡接于倒t形孔内。

15.本实用新型接触线吊弦线夹,其中,所述第一上直齿条板、第一下直齿条板、第二上直齿条板、第二下直齿条板的齿的齿高为0.5mm。

16.本实用新型接触线吊弦线夹,其中,所述第一、第二螺纹通孔的直径为6mm。

17.本实用新型接触线吊弦线夹,其中,所述第一、第二定位销的侧直面与侧斜面所成的角度为5

°

,所述第一、第二定位槽的侧直面与侧斜面所成的角度为5

°

。

18.本实用新型接触线吊弦线夹与现有技术的区别在于,接触线左半吊弦线夹、接触线右半吊弦线夹的本体的上层的前后端面以接触线吊弦线夹本体的横轴线为对称轴各设有两个半倒 t形孔,每两个半倒t形孔构成一个完整的倒t形孔,所述接触线吊弦线夹还包括下吊环,所述下吊环采用含镍的铜合金经模锻而成,模锻前镍固溶到铜基体中,提高了耐磨性,所述下吊环包括下环体及一体构成于下环体两端部的倒t形连接柱,倒t形连接柱的形状与倒t 形孔的形状相配合,可卡接于倒t形孔内,使用时,下吊环与吊弦线的下心形护环套接,采用此种环与环连接的方式连接接触线吊弦线夹与吊弦线,是线接触,下吊环设计为圆形可以满足下心形护环在振动中不受约束,这样可以消除下心形护环上端的下压接管处吊弦线所受到的反复弯曲力,两个倒t形连接柱之间的平行间距,确保了下心形护环在任何状态都撞击不到线夹,解决了吊弦线受损问题,延长了使用寿命。

19.本实用新型承力索吊弦线夹,由可拆装的承力索左半吊弦线夹和承力索右半吊弦线夹组成,所述承力索左、右半吊弦线夹的结构相同,并通过夹紧定位装置和承力索吊弦线夹的防松装置、以竖直轴为对称轴插装在一起,所述夹紧定位装置和承力索吊弦线夹的防松装置位于承力索左、右半吊弦线夹本体的中层,所述夹紧定位装置由与承力索左半吊弦线夹本体相连的横向向右伸出的水平截面为直角梯形的定位销一及与其相配合的、位于承力索右半吊弦线夹本体上的定位槽一构成的夹紧定位副一和由与承力索右半吊弦线夹本体相连的横向向左伸出的水平截面为直角梯形的定位销二及与其相配合的位于承力索左半吊弦线夹本体上的定位槽二构成的夹紧定位副二组成,所述定位销一和定位销二的二个侧直面平行并留有适当间隙,所述承力索吊弦线夹的防松装置由设置在所述定位销一右面的、位于所述承力索左半吊弦线夹本体上的下直齿条板一及与其相配合的、设置在所述定位槽一右面的、位于所述承力索右半吊弦线夹本体上面的上直齿条板一构成的防松副一和由设置在所述定位销二左面的位于所述承力索右半吊弦线夹本体上的下直齿条板二及与其相配合的、设置在所述定位槽二左面的、位于所述承力索左半吊弦线夹本体上面的上直齿条板二构成的防松副二组成,所述下直齿条板一、二的齿顶所在的平面与所述定位销一、二顶面齐平,所述上直齿条板一、二的齿根所在的平面与所述定位槽二、一的顶面齐平,所述承力索左半吊弦线夹和承力索右半吊弦线夹的本体的上层、以所述承力索吊弦线夹本体的横轴线为对称轴各设有半圆筒体,两半圆筒体组成的圆筒体的内孔与承力索相配合,在位于所述定位槽二左端的承力索左半吊弦线夹本体上,制有拆卸用螺纹通孔一,所述螺纹通孔一的位置对准所述定位销二左端面,在所述定位槽一右端、位于承力索右半吊弦线夹本体上制有拆卸用螺纹通孔二,所述螺纹通孔二的位置对准所述定位销一右端面,所述承力索吊弦线夹本体的中上部的外部形状为长方体,其后侧壁由与承力索左半吊弦线夹本体相连的定位槽二的侧壁和与其相配合的承力索右半吊弦线夹本体的侧壁插接而成,其前侧壁由与承力索右半吊弦线夹本体相连的定位槽一的侧壁和与其相配合的承力索左半吊弦线夹本体的侧壁插接而成,所述定位槽一、二的侧壁的插入端均为半圆形,所述承力索左半吊弦线夹本体的中部的左端面、承力索右半吊弦线夹本体的中部的右端面分别开设有穿线圆孔一、二,所述穿线圆孔一、二各自平行于螺纹通孔一、二,在承力索左半吊弦线夹与承力

索右半吊弦线夹夹紧状态下,所述穿线圆孔一与穿线圆孔二相连通且不同轴,穿线圆孔一的轴线与穿线圆孔二的轴线之间的距离为s’,s’大于0,穿线圆孔一与穿线圆孔二均为通孔,穿线圆孔一的轴线与穿线圆孔二的轴线以所述承力索吊弦线夹本体的横轴线为对称轴,所述承力索左半吊弦线夹和承力索右半吊弦线夹的本体的下层的前后端面、以承力索吊弦线夹本体的横轴线为对称轴各设有两个半t形孔,四个半t形孔组成 t形孔,所述承力索吊弦线夹还包括上吊环,所述上吊环采用含镍的铜合金经模锻而成,模锻前镍固溶到铜基体中,所述上吊环包括上环体及一体构成于上环体两端部的t形连接柱,t 形连接柱的形状与t形孔的形状相配合,可卡接于t形孔内。

20.本实用新型承力索吊弦线夹,其中,下直齿条板一、上直齿条板一、下直齿条板二、上直齿条板二的齿的齿高为0.5mm,所述螺纹通孔一、二的直径为6mm。

21.本实用新型承力索吊弦线夹,其中,所述半圆筒体的内壁间隔设置有多条相对应的周向防滑槽。

22.本实用新型承力索吊弦线夹,其中,所述定位销一、二的侧直面与侧斜面所成的角度为 5

°

,所述定位槽一、二的侧直面与侧斜面所成的角度为5

°

。

23.本实用新型承力索吊弦线夹与现有技术的区别在于,承力索左半吊弦线夹、承力索右半吊弦线夹的本体的下层以承力索吊弦线夹本体的横轴线为对称轴设有两个半t形孔,四个半t形孔构成两个t形孔,所述承力索吊弦线夹还包括上吊环,所述上吊环采用含镍的铜合金经模锻而成,模锻前镍固溶到铜基体中,耐磨性能高,所述上吊环包括上环体及一体构成于上环体两端部的t形连接柱,t形连接柱的形状与t形孔的形状相配合,可卡接于t形孔内,使用时,上吊环与吊弦线的上心形护环套接,采用此种环与环连接的方式连接承力索吊弦线夹与吊弦线,是线接触,上吊环设计为圆形可以满足上心形护环在振动中不受约束,这样可以消除上心形护环下端的上压接管处吊弦线所受到的反复弯曲力,两个t形连接柱之间的平行间距,确保了上心形护环在任何状态都撞击不到线夹,解决了吊弦线受损问题,延长了使用寿命。

24.本实用新型吊环式无螺栓整体吊弦,包括接触线吊弦线夹、承力索吊弦线夹、吊弦线,其中:吊弦线,包括线体、上压接管和下压接管、上心形护环、下心形护环,上心形护环、下心形护环采用316l不锈钢制成,上心形护环套装在上吊环上,下心形护环套装在下吊环上,线体的上端绕过上心形护环并插入穿线圆孔一和穿线圆孔二中并夹紧,线体的下端绕过下心形护环并插入第一穿线圆孔和第二穿线圆孔中并夹紧,上压接管贴近于上心形护环的端部并包裹压紧在折叠后的两根线体上,下压接管贴近于下心形护环的端部并包裹压紧在折叠后的两根线体上。

25.本实用新型吊环式无螺栓整体吊弦,其中,所述上吊环与上心形护环相接触的曲面的曲率相同,所述下吊环与下心形护环相接触的曲面的曲率相同。

26.本实用新型吊环式无螺栓整体吊弦,其中,所述接触线吊弦线夹和承力索吊弦线夹的抗拉强度≥17.5kn,整体吊弦疲劳次数大于700万次。

27.本实用新型吊环式无螺栓整体吊弦与现有技术的区别在于,接触线吊弦线夹包括下吊环,承力索吊弦线夹包括上吊环,上吊环和下吊环采用含有镍元素的高强度铜合金,并用模锻加固溶处理工艺生产,上、下吊环成型后表面硬度、强度以及耐磨性与上、下心形护环完全适配,耐磨性能高,使用时,将上、下吊环与吊弦线的上、下心形护环分别套接,采用

此种环与环连接的方式连接吊弦线与承力索吊弦线夹、接触线吊弦线夹,是线接触,上、下吊环可以满足上、下心形护环在振动中不受约束,这样可以消除上心形护环下端的上压接管处吊弦线所受到的反复弯曲力,和消除下心形护环上端的下压接管处吊弦线所受到的反复弯曲力,两个t形连接柱之间的平行间距,确保了上心形护环在任何状态都撞击不到承力索吊弦线夹,两个倒t形连接柱之间的平行间距,确保了下心形护环在任何状态都撞击不到接触线吊弦线夹,解决了吊弦线受损问题,延长了使用寿命,经试验,吊环式无螺栓整体吊弦装置的疲劳寿命可达700万次以上,是现有冲压整体吊弦以及新型无螺栓整体吊弦装置疲劳寿命的一倍,极大地提高了整体吊弦装置的使用寿命,减少了大修更换周期,因整体吊弦用量大,会产生极大的社会效益。

28.下面结合附图对本实用新型的吊环式无螺栓整体吊弦作进一步说明。

附图说明

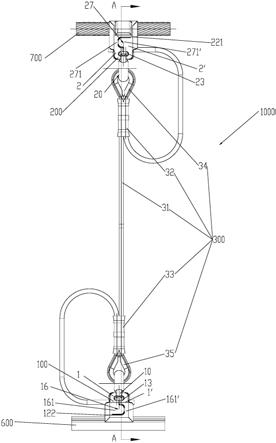

29.图1为本实用新型吊环式无螺栓整体吊弦的主视图;

30.图2为沿图1中a-a的剖视图;

31.图3为本实用新型吊环式无螺栓整体吊弦的左视图;

32.图4为沿图3中b-b的剖面图;

33.图5为沿图3中c-c的剖面图;

34.图6为接触线吊弦线夹的后视图;

35.图7为接触线吊弦线夹的俯视图;

36.图8为接触线吊弦线夹的左视图;

37.图9为沿图8中d-d的剖视图;

38.图10为接触线左半吊弦线夹与接触线右半吊弦线夹插接前的左视图;

39.图11为沿图10中e-e的剖视图;

40.图12为接触线左半吊弦线夹的立体图;

41.图13为接触线左半吊弦线夹的主视图;

42.图14为接触线左半吊弦线夹的右视图;

43.图15为沿图14中f向的视图;

44.图16为接触线左半吊弦线夹的仰视图;

45.图17为接触线右半吊弦线夹的立体图;

46.图18为接触线右半吊弦线夹的主视图;

47.图19为接触线右半吊弦线夹的左视图;

48.图20为承力索左半吊弦线夹的立体图;

49.图21为承力索左半吊弦线夹的仰视图;

50.图22为承力索右半吊弦线夹的立体图;

51.图23为承力索右半吊弦线夹的主视图;

52.图24为承力索右半吊弦线夹的左视图;

53.图25为承力索右半吊弦线夹的俯视图;

54.图26为承力索吊弦线夹的左视图;

55.图27为沿图26中g-g的剖视图;

56.图28为承力索吊弦线夹的后视图;

57.图29为承力索吊弦线夹的仰视图。

具体实施方式

58.如图1-5所示,本实用新型吊环式无螺栓整体吊弦1000,包括吊弦线300、连接在吊弦线300两端的接触线吊弦线夹100和承力索吊弦线夹200。

59.其中,如图1-3、5-11所示,接触线吊弦线夹100,由可拆装的接触线左半吊弦线夹1 和接触线右半吊弦线夹1’组成,接触线左半吊弦线夹1、右半吊弦线夹1’的结构相同,并通过定位夹紧装置11和防松装置12、以竖直轴为对称轴插装在一起;定位夹紧装置11和防松装置12位于接触线左半吊弦线夹1本体和右半吊弦线夹1’本体的中层。定位夹紧装置11 由第一定位夹紧副111和第二定位夹紧副112组成(见图11)。第一定位夹紧副111由第一定位销1111及第一定位槽1111’构成,从接触线左半吊弦线夹1本体横向向右伸出有第一定位销1111,第一定位销1111的水平截面为直角梯形,在接触线右半吊弦线夹1’本体上设置有第一定位槽1111’,第一定位槽1111’与第一定位销1111相配合,第一定位销1111插入第一定位槽1111’后,第一定位销1111的右端面与第一定位槽1111’的右侧壁之间有间隙。从接触线右半吊弦线夹1’本体横向向左伸出有水平截面为直角梯形的第二定位销1121’,接触线左半吊弦线夹1本体上设置有与第二定位销1121’相配合的第二定位槽1121,第二定位销 1121’与第二定位槽1121构成第二定位夹紧副112(见图9、11),第一定位销1111的侧直面和第二定位销1121’的侧直面平行,并有间隙。

60.如图6至19所示,防松装置12由第一防松副121和第二防松副122组成。在接触线左半吊弦线夹1本体上、第一定位销1111右面设置有第一上直齿条板1211,在接触线右半吊弦线夹1’本体下面、第一定位槽1111’右面设置有与第一上直齿条板1211相配合的第一下直齿条板1211’,第一上直齿条板1211和第一下直齿条板1211’构成第一防松副121(见图6)。如图9、10所示,在接触线右半吊弦线夹1’本体上、第二定位销1121’左面设置有第二上直齿条板1221’,在接触线左半吊弦线夹1本体下面、第二定位槽1121左面设置有与第二上直齿条板1221’相配合的第二下直齿条板1221,第二上直齿条板1221’和第二下直齿条板 1221构成第二防松副122(见图10)。第一上直齿条板1211与第一下直齿条板1211’啮合,第二上直齿条板1221’和第二下直齿条板1221啮合。第一上直齿条板1211、第一下直齿条板1211’、第二上直齿条板1221’、第二下直齿条板1221的齿的齿高均为0.5mm。

61.第一上直齿条板1211的齿顶所在的平面、第一下直齿条板1211’的齿根所在的平面与第一定位销1111底面齐平;第二上直齿条板1221’的齿顶所在的平面、第二下直齿条板1221 的齿根所在的平面与第二定位销1121’底面齐平。第一下直齿条板1211’的齿根所在的平面与第二定位槽1121的底面齐平;第二下直齿条板1221的齿根所在的平面与第一定位槽1111’的底面齐平。

62.如图6所示,接触线左半吊弦线夹1、接触线右半吊弦线夹1’的本体的上层以接触线吊弦线夹本体的横轴线为对称轴各设有两个半倒t形孔131、131’,四个半倒t形孔131和131’构成两个倒t形孔13,如图6所示,接触线吊弦线夹100还包括下吊环10,下吊环10采用铜镍合金模锻而成,如图8所示,下吊环10包括下环体101及一体构成于下环体101两端部的倒t形连接柱102、102’,倒t形连接柱102、102’的形状与倒t形孔13的形状相配合,可分别卡

接于两个倒t形孔13内,使用过程中只可微动。

63.接触线左半吊弦线夹1的本体的下层设有一条夹线爪141,接触线右半吊弦线夹1’的本体的下层设有一条夹线爪141’,两条夹线爪以接触线吊弦线夹本体的横轴线为对称轴对称设置,两条夹线爪141和141’分别与被夹持的接触线600的夹线槽6001、6001’(见图2、3) 相配合。如图8所示,在第二定位槽1121的左端、接触线左半吊弦线夹1本体上制有拆卸用第一螺纹通孔15,第一螺纹通孔15的位置对准第二定位销1121’的左端面,在第一定位槽 1111’右端、位于接触线右半吊弦线夹1’本体上制有拆卸用第二螺纹通孔15’,第二螺纹通孔15’的位置对准第一定位销1111右端面。

64.接触线吊弦线夹本体的中下部的外部形状为长方体,其前侧壁16由与接触线左半吊弦线夹1本体相连的第二定位槽1121的侧壁161和与其相配合的接触线右半吊弦线夹1’本体的侧壁161’插接而成(见图1),其后侧壁17由与接触线右半吊弦线夹1’本体相连的第一定位槽1111’的侧壁171’和与其相配合的接触线左半吊弦线夹1本体的侧壁171插接而成(见图6),第一定位槽1111’的侧壁171’的插入端为半圆形,第二定位槽1121的侧壁161的插入端为半圆形。

65.第一定位销1111的侧直面与侧斜面所成的角度为5

°

,第一定位槽1111’的侧直面与侧斜面所成的角度为5

°

(图中未示出)。第二定位销1121’的侧直面与侧斜面所成的角度为5

°

,第二定位槽1121的侧直面与侧斜面所成的角度为5

°

(图中未示出)。

66.如图8、9所示,接触线左半吊弦线夹1本体的中部的左端面、接触线右半吊弦线夹1’本体的中部的右端面分别开设有第一、第二穿线圆孔18、18’,第一、第二穿线圆孔18、18’各自平行于第一、第二螺纹通孔15、15’,在接触线左半吊弦线夹1与接触线右半吊弦线夹1’夹紧状态下,第一穿线圆孔18与第二穿线圆孔18’相连通且不同轴,第一穿线圆孔18的轴线与第二穿线圆孔18’的轴线之间的距离为s,s大于0,第一穿线圆孔18与第二穿线圆孔 18’均为通孔,第一穿线圆孔18的轴线与第二穿线圆孔18’的轴线以接触线吊弦线夹本体的横轴线为对称轴。

67.如图1-4、20-29所示,其中,承力索吊弦线夹200,由可拆装的承力索左半吊弦线夹2 和承力索右半吊弦线夹2’组成,承力索左半吊弦线夹2、承力索右半吊弦线夹2’的结构相同,并通过夹紧定位装置21和承力索吊弦线夹的防松装置22、以竖直轴为对称轴插装在一起。

68.如图1-4、20-29所示,承力索吊弦线夹200的夹紧定位装置21和承力索吊弦线夹的防松装置22位于承力索左半吊弦线夹2本体和右半吊弦线夹2’本体的中层。承力索吊弦线夹 200的夹紧定位装置21由夹紧定位副一211和夹紧定位副二212组成(见图27)。承力索左半吊弦线夹2本体横向向右伸出有水平截面为直角梯形的定位销一2111,承力索右半吊弦线夹2’本体上设有定位槽一2111’,定位销一2111、定位槽一2111’相配合且构成夹紧定位副一211(见图27);承力索右半吊弦线夹2’本体横向向左伸出有水平截面为直角梯形的定位销二2121’,承力索左半吊弦线夹2本体上设有定位槽二2121,定位销二2121’、定位槽二2121相配合构成夹紧定位副二212(见图27)。定位销一2111侧直面和定位销二2121’的侧直面平行并留有间隙。

69.如图20至25所示,承力索吊弦线夹的防松装置22由防松副一221和防松副二222组成,防松副一221由设置在第一定位销2111右面的、位于承力索左半吊弦线夹2本体上的下

直齿条板一2211及与其相配合的、设置在定位槽一2111’右面的、位于承力索右半吊弦线夹2’本体上面的上直齿条板一2211’构成(见图28),防松副二222由设置在定位销二2121’左面的位于承力索右半吊弦线夹2’本体上的下直齿条板二2221’及与其相配合的、设置在定位槽二2121左面的、位于承力索左半吊弦线夹2本体上面的上直齿条板二2221构成(见图 3)。下直齿条板一2211的齿顶所在的平面与定位销一2111顶面齐平,下直齿条板二2221’的齿顶所在的平面与定位销二2121’顶面齐平。上直齿条板一2211’的齿根所在的平面与定位槽二2121的顶面齐平,上直齿条板二2221的齿根所在的平面与定位槽一2111’的顶面齐平。

70.如图28所示,承力索左半吊弦线夹2和承力索右半吊弦线夹2’的本体的下层、以承力索吊弦线夹本体的横轴线为对称轴各设有两个半t形孔231、231’,四个半t形孔231和 231’组成两个t形孔23,如图3所示,承力索吊弦线夹200还包括上吊环20,上吊环20 采用铜镍合金模锻而成,上吊环20包括上环体201及一体构成于上环体201两端部的t形连接柱202、202’,t形连接柱202、202’的形状与t形孔23的形状相配合,可分别卡接于两个t形孔23内,使用过程中只可微动。

71.如图20-29所示,承力索左半吊弦线夹2和承力索右半吊弦线夹2’的本体的上层、以承力索吊弦线夹本体的横轴线为对称轴各设有一个半圆筒体,两个半圆筒体241、241’组成的圆筒体与承力索700相配合(见图3),承力索左半吊弦线夹2本体的半圆筒体241的内壁间隔设置有多条周向防滑槽2411(见图20),承力索右半吊弦线夹2’本体的半圆筒体241’的内壁同样设置有与半圆筒体241相对应的多条防滑槽2411’(见图22)。在位于定位槽二2121 左端的承力索左半吊弦线夹2本体上,制有拆卸用螺纹通孔一25,螺纹通孔一25的位置对准定位销二2121’左端面,在定位槽一2111’右端、位于承力索右半吊弦线夹2’本体上制有拆卸用螺纹通孔二25’,螺纹通孔二25’的位置对准定位销一2111右端面,承力索吊弦线夹本体的中上部的外部形状为长方体,其后侧壁26由与承力索左半吊弦线夹2本体相连的定位槽二2121的侧壁261和与其相配合的承力索右半吊弦线夹2’本体的侧壁261’插接而成 (见图2),其前侧壁27由与承力索右半吊弦线夹2’本体相连的定位槽一2111’的侧壁271’和与其相配合的承力索左半吊弦线夹2本体的侧壁271插接而成,定位槽一2111’、定位槽二2121的侧壁271’、261的插入端均为半圆形。

72.下直齿条板一2211、上直齿条板一2211’的齿的齿高为0.5mm,下直齿条板二2221’、上直齿条板二2221的齿的齿高为0.5mm。定位销一2111、定位销二2121’的侧直面与侧斜面所成的角度为5

°

,定位槽一2111’、定位槽二2121的侧直面与侧斜面所成的角度为5

°

。

73.如图26、27所示,承力索左半吊弦线夹2本体的中部的左端面开设有穿线圆孔一28,穿线圆孔一28平行于螺纹通孔一25,承力索右半吊弦线夹2’本体的中部的右端面开设有穿线圆孔二28’,穿线圆孔二28’平行于螺纹通孔二25’,在承力索左半吊弦线夹2与承力索右半吊弦线夹2’夹紧状态下,穿线圆孔一28与穿线圆孔二28’相连通且不同轴,穿线圆孔一 28的轴线与穿线圆孔二28’的轴线之间的距离为s’,s’大于0,穿线圆孔一28与穿线圆孔二28’均为通孔,穿线圆孔一28的轴线与穿线圆孔二28’的轴线以承力索吊弦线夹本体的横轴线为对称轴。

74.第一螺纹通孔15、第二螺纹通孔15’、螺纹通孔一25、螺纹通孔二25’的直径为6mm。

75.如图1-5所示,吊弦线300,包括线体31、上压接管32和下压接管33、上心形护环34、

下心形护环35,上心形护环34、下心形护环35采用316l不锈钢制成,上心形护环34套装在上吊环20上,下心形护环35套装在下吊环10上,线体31的上端绕过上心形护环34并插入穿线圆孔一28和穿线圆孔二28’中并夹紧,线体31的下端绕过下心形护环34并插入第一穿线圆孔18和第二穿线圆孔18’中并夹紧,上压接管32贴近于上心形护环34的端部并包裹压紧在折叠后的两根线体上,下压接管33贴近于下心形护环35的端部并包裹压紧在折叠后的两根线体上。上压接管32沿其长度方向设置线体上压接孔,下压接管33沿其长度方向设置线体下压接孔,位于上端的折叠后的两根线体压接在线体上压接孔内,位于下端的折叠后的两根线体压接在线体下压接孔内。上、下压接管上间隔设置有3个环状压槽,相邻两环状压槽的间距为5mm,环状压槽的宽度为5mm。

76.上吊环20与上心形护环34相接触的曲面的曲率相同,受力后两者之间为线接触。下吊环10与下心形护环35相接触的曲面的曲率相同,受力后二者之间为线接触。

77.下吊环10包括两个倒t形连接柱102和102’,可保证吊弦无论是在拉紧还是放松状态,下心形护环底部与接触线吊弦线夹本体顶部都存在适当的间隙,以确保任何时候吊弦线都无法撞击到接触线吊弦线夹本体顶面。同样地,上吊环20包括两个t形连接柱202和202’,可保证吊弦无论是在拉紧还是放松状态,上心形护环顶部与承力索吊弦线夹本体底部都存在适当的间隙,以确保任何时候吊弦线都无法撞击到线夹本体底面。

78.下吊环10包括下环体101,下环体101的内轮廓形状为环形,可以保证下心形护环在下吊环内任意摆动,而不受限制与约束,进而保证吊弦线在下压接管处不受到反复弯折力的作用。同样地,上吊环20包括上环体201,上环体201的内轮廓形状为环形,可以保证上心形护环在上吊环内任意摆动,而不受限制与约束,进而保证吊弦线在上压接管处不受到反复弯折力的作用。

79.接触线吊弦线夹100和承力索吊弦线夹200的抗拉强度≥17.5kn,整体吊弦装置疲劳次数为700万次。

80.上、下压接管的材料为纯铜,材料牌号为t2,上、下压接管与线体的压接采用整体吊弦压接机压接,压力为200kn,压接后拉断力≥3.9kn。

81.其中,接触线吊弦线夹本体、承力索吊弦线夹本体使用同一牌号的铸造铝青铜,牌号为qcual9fe4ni4mn2,二者的成型工艺为熔模精密铸造。上吊环与上心形护环是一对摩擦副,下吊环与下心形护环是一对摩擦副,上、下心形护环采用316l不锈钢制成,上、下吊环采用含镍元素的铜合金材料cual10-5-5,镍被固溶到铜基体中,再通过模锻以及热处理工艺制成,不仅细化了晶粒,同时也使镍元素在铜基体中分布均匀,其硬度以及强度与316l适配。

82.如图1-5所示,本实用新型吊环式无螺栓整体吊弦的安装过程如下:

83.(1)在安装接触线吊弦线夹100与承力索吊弦线夹200之前,先预制吊弦线300:根据设计要求,先测量好吊弦线的线体31的竖直段及弯折段的长度,在线体31上、下端分别装上上压接管32、下压接管33,并将线体31的上端绕上心形护环34一圈后再从上压接管32 穿出,同理将线体31的下端绕下心形护环35一圈后再从下压接管33穿出,之后在压接平台上将吊弦线拉紧,并确保下压接管33与下心形护环35间留有规定的间隙。在规定的压力下压上、下压接管,当上、下压接管发生塑性变形后,吊弦线就预制成功。

84.(2)安装接触线吊弦线夹100:

85.将下吊环10套接在下心形护环35上,然后将下吊环10的两个倒t形连接柱102和102’置入线夹的倒t形孔13内,再将线体31的下端部从接触线左半吊弦线夹1的第一穿线圆孔 18的左端穿入、右端穿出,再从接触线右半吊弦线夹1’的第二穿线圆孔18’的左端穿入、右端穿出,再将接触线600的夹线槽6001与接触线左半吊弦线夹1本体的夹线爪141配合,再将接触线右半吊弦线夹1’本体的夹线爪141’与接触线600的夹线槽6001’配合,并用专用工具推动,使接触线左半吊弦线夹1和接触线右半吊弦线夹1’相互插入,结合图9、10 所示,插入时第一定位销1111的斜面沿着第一定位槽1111’的斜面运动,第二定位销1121’的斜面沿着第二定位槽1121的斜面运动,一直推到接触线左半吊弦线夹1和接触线右半吊弦线夹1’的接触端面完全接触,此时第一上直齿条板1211与第一下直齿条板1211’啮合,第二上直齿条板1221’与第二下直齿条板1221啮合,插入过程中可以听到直齿条板啮合的响声,推动到位后,由于穿线圆孔一28与穿线圆孔二28’相连通且不同轴,接触线左半吊弦线夹1与接触线右半吊弦线夹1’将线体下端部400挤压成椭圆状夹紧(见图2),下吊环10 垂直竖立在接触线吊弦线夹本体顶部,可微动,接触线吊弦线夹100夹紧了接触线600。

86.(3)安装承力索吊弦线夹200:

87.将上吊环20套接在上心形护环34上,然后将上吊环20的两个t形连接柱202和202’置入线夹的t形孔23内,再将线体31的上端部从承力索左半吊弦线夹2的穿线圆孔一28 的左端穿入、右端穿出,再从承力索右半吊弦线夹2’的穿线圆孔二28’的左端穿入、右端穿出,再将承力索700放入承力索左半吊弦线夹1本体的半圆筒体241与其配合,再将承力索右半吊弦线夹2’本体的半圆筒体241’与承力索700配合,并用专用工具推动,使承力索左半吊弦线夹2和承力索右半吊弦线夹2’相互插入,结合图18、19所示,插入时定位销一 2111的斜面沿着定位槽一2111’的斜面运动,定位销二2121’的斜面沿着定位槽二2121的斜面运动,一直推到承力索左半吊弦线夹2和承力索右半吊弦线夹2’的接触端面完全接触,此时下直齿条板一2211与上直齿条板一2211’啮合,下直齿条板二2221’与上直齿条板二 2221啮合,插入过程中可以听到直齿条板啮合的响声,推动到位后,承力索左半吊弦线夹2 与承力索右半吊弦线夹2’将线体31上端部500夹紧成椭圆状(见图2),上吊环20垂直竖立在承力索吊弦线夹本体下部,可微动,承力索吊弦线夹200夹紧了承力索700。

88.本实用新型吊环式无螺栓整体吊弦具有如下功能:

89.1、本实用新型吊环式无螺栓整体吊弦,夹紧原理为:定位销与定位槽各设置有一个对应的斜面,斜率相等,当施以外力(夹紧力)使两个半吊弦线夹相互插入时,定位销的斜面沿定位槽的斜面运动,沿斜面的夹紧力可以分解为水平分力和垂直分力,水平分力使得两个吊弦半线夹可以相互插入,垂直分力使得两个半吊弦线夹能够相互靠近,直到两个半吊弦线夹的接触面相互接触,最终夹紧接触线或承力索。

90.2、本实用新型吊环式无螺栓整体吊弦中,无螺栓接触线吊弦线夹、无螺栓承力索吊弦线夹中均设置有由上、下直齿条板啮合而成的防松装置和拆卸用螺纹通孔,防松装置可以使夹紧后的两个半吊弦线夹保持在锁紧状态,没有外力推动线夹无法松开;上、下直齿条板分设在吊弦线夹线夹的两端,既能构成双重防松,又使防松力在线夹上均匀分布,提高了防松的可靠性。拆卸用螺纹通孔与螺栓配合可将锁紧的两个半吊弦线夹分开,分开后可重复使用。不需拆卸线夹时,拆卸用螺纹通孔用塑料圆头封堵,需要卸开线夹时,拔开塑料圆头,在拆卸用螺纹通孔内旋入配合螺栓,螺栓旋入拆卸用螺纹通孔后,其端部顶在定位销

的左端面或右端面,随着螺栓不断旋入,两个半吊弦线夹上受到一对大小相等、方向相反的力的作用,从而使两个半吊弦线夹逐渐分开。

91.3、接触线吊弦线夹本体、承力索吊弦线夹本体均设计成对称结构,生产时采用一套模具即可,不仅能降低加工成本,而且生产的线夹一致性好,从而使线夹受力更为合理,工作更加可靠。

92.4、线体上端从穿线圆孔一或穿线圆孔二穿入、从穿线圆孔二或穿线圆孔一穿出,承力索左半吊弦线夹和承力索右半吊弦线夹相互插入后,由于穿线圆孔一与穿线圆孔二相连通且不同轴,夹紧定位装置的中间部位将线体夹紧挤压成了椭圆,形成了压接式电接触,这样吊弦线与承力索吊弦线夹之间形成了完善的导电通道,提高了连接处的导电可靠性;同样地,下短连线上端通过下压接管与吊弦线压接成一体,线体下端从第一穿线圆孔或第二穿线圆孔穿入、从第二穿线圆孔或第一穿线圆孔穿出,接触线左半吊弦线夹和接触线右半吊弦线夹相互插入后,由于第一穿线圆孔与第二穿线圆孔相连通且不同轴,定位夹紧装置的中间部位将线体夹紧挤压成了椭圆,形成了压接式电接触,这样吊弦线与接触线吊弦线夹之间也形成了完善的导电通道,提高了连接处的导电可靠性。

93.本实用新型吊环式无螺栓整体吊弦的结构决定了其具有上述夹紧、防松、导电以及反复拆卸功能,因不使用螺栓,避免了螺栓在振动中松动,极大地提高了接触网系统的可靠性。除此之外,本实用新型吊环式无螺栓整体吊弦还具有静强度大、使用寿命长的优点,能极大地提高了使用寿命,延长了整体吊弦的大修更换周期,降低了运行成本,试验如下:

94.(1)、疲劳试验

95.国家铁道产品质量监督检验中心根据tb/t2073-2020第5.3.13条款、tb/t2075-2020第7 部分条款、tj/gd034-2020《电气化铁路接触网整体吊弦检验暂行技术条件》对早期进口以及国产整体吊弦进行了耐疲劳次数对比试验,结果如下:

96.进口件:疲劳次数达到80万次时,吊弦线在压接处断。

97.国产件:疲劳次数达到350万次时,关键部位磨损到限,无法继续进行试验。

98.使用相同试验方法以及相同试验装置,我们也对吊环式无螺栓整体吊弦进行了疲劳试验,结果如下:

99.吊环式无螺栓整体吊弦:疲劳次数达到350万次时,关键部位磨损面积约占全部受磨面积的1/10,仍能继续进行试验,当疲劳次数达到700万次时,磨损面积约占全部受磨面积的3/10,也能继续使用。

100.(2)、静强度试验

101.国产冲压型整体吊弦所用线夹:≤8.5kn

102.吊环式无螺栓整体吊弦所用线夹:≥17.5kn

103.以上两项试验说明,无论静强度还是疲劳寿命,吊环式无螺栓整体吊弦都要优于冲压型整体吊弦装置,若运行中使用吊环式无螺栓整体吊弦装置,可以提高整体吊弦装置的使用寿命,极大的降低了大修运行成本。另外无螺栓整体吊弦装置运行中无需检查,特别适宜于在特殊或复杂环境下的接触网使用。

104.至于背景技术中提到的无螺栓整体吊弦装置,由于线夹与吊弦线采用球头-球窝连接,试验中发现压接管摆动角度小于60

°

,因摆动受限,容易使吊弦线受损,在疲劳次数达到350 万次时吊弦线的弯曲寿命已经到限而出现断裂,寿命不及本技术。本技术采用环与

环的连接方式,除了两个摩擦副之间所选用的材料性能适配外,在接触网振动时心型护环在吊环中未受到任何限制,消除了吊弦线可能受损的一切因素,从而提高了使用寿命,疲劳次数达到700 万次以上(标准规定为200万次)。

105.以上所述的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1