智能扣件检查仪的制作方法

1.本实用新型属于轨道扣件检测技术领域,尤其是一种智能扣件检查仪。

背景技术:

2.扣件是铁路轨道的重要组成部分,在轨道使用过程中,扣件容易损坏,如果不及时对损坏的扣件进行检修,会威胁列车的运行安全。

3.目前,智能化检测技术逐渐普及,如cn202010892417.9公开了一种工务段轨道扣件智能检修系统及方法,cn201910895943.8公开了一种轨道扣件检修设备及其检修方法,这两种轨道车的体积过大,成本高,能耗也高。cn202022941471.6公开了一种适用于轨道扣件系统的智能检测小车,体积小,重量轻,操作也比较方便,但是轨道扣件检测车属于高精密度的检测仪器,不能在一般的地面上行走,否则可能会因为震动、粉尘等因素而影响检测精度,因此使用时需要人工将检测小车搬运至轨道,该小车的体积较大,携带不变。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种便于携带的智能扣件检查仪。

5.为解决上述问题,本实用新型采用的技术方案为:智能扣件检查仪,包括中空的检测梁,所述检测梁两端的空腔内设置有检测机构,所述检测梁的两端设置有行走机构,

6.所述行走机构包括下部支架和顶部压杆,所述下部支架底部的两端设置有行走轮,所述下部支架的顶部设置有限位槽,所述检测梁位于限位槽中,所述顶部压杆的两端与所述下部支架可拆卸连接,且所述顶部压杆压紧所述检测梁;

7.所述检测梁的中部可拆卸连接有推杆。

8.进一步地,所述检测梁的顶部设置有电池槽,所述电池槽内插接有电池。

9.进一步地,所述电池的一对直角处设置有直角挡块,所述直角挡块固定设置于所述检测梁的上表面。

10.进一步地,所述电池为两个,分别插接于所述检测梁的两端,且所述电池的侧壁设置有电源输出端口,所述检测梁的侧壁设置有与所述检测机构相连的电源输入端口。

11.进一步地,所述检测梁的两端设置有提手。

12.进一步地,所述推杆通过螺钉安装于检测梁中部的上表面。

13.进一步地,所述顶部压杆的两端通过螺钉与所述下部支架相连,所述下部支架通过定位销与所述检测梁相连。

14.进一步地,所述行走轮连接有编码器,所述检测梁的侧壁设置有与所述检测机构相连的编码器输入口。

15.进一步地,所述检测梁的下表面设置有一组橡胶垫脚。

16.进一步地,所述行走轮连接有转轴,所述下部支架的两端固定设置有轴套,所述转轴与所述轴套转动配合,且所述轴套侧壁设置有润滑油孔。

17.本实用新型的有益效果是:携带时,可以将行走机构和推杆从检测梁上拆下,减小

检测梁的体积,然后分开携带检测梁、行走机构和推杆,携带更加方便。具体可以采用泡沫材料对检测梁进行包覆,然后将检测梁装入包装箱,既方便携带,又避免检测梁在携带过程中受到强烈的震动或者灰尘进入,保证检测精度。

附图说明

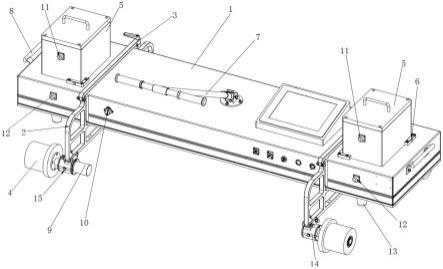

18.图1是本实用新型的示意图;

19.附图标记:1—检测梁;2—下部支架;3—顶部压杆;4—行走轮;5—电池;6—直角挡块;7—推杆;8—提手;9—编码器;10—编码器输入口;11—电源输出端口;12—电源输入端口;13—橡胶垫脚;14—轴套;15—润滑油孔。

具体实施方式

20.下面结合附图和实施例对本实用新型进一步说明。

21.本实用新型的智能扣件检查仪,包括中空的检测梁1,检测梁1由顶板、底板和4块侧板围成长方体形的箱体结构。检测梁1两端的空腔内设置有检测机构,由于轨道都是成对设置的,因此检测机构为两套,每套检测机构检测一根轨道的扣件。检测梁1的长度大于轨道的间距,使得两套检测机构可以分别位于一根轨道的上方。检测机构安装在检测梁1的内腔中,能够对检测机构进行一定的保护。可以在检测梁1的底板上开设窗口,使得检测机构能够采集轨道扣件的图像。检测机构采用现有技术即可,如可以采用高动态3d智能相机和超高速激光三维轮廓测量仪采集有图像信息,利用工控机处理、传输数据等,还可以在检测梁1上表面设置触摸式一体机,以便于显示检测图像等。

22.检测梁1的两端设置有行走机构,行走机构可以与轨道相配合,带动检测梁1沿着轨道行走,具体地,行走机构包括下部支架2和顶部压杆3,下部支架2底部的两端设置有行走轮4,下部支架2的顶部设置有限位槽,检测梁1位于限位槽中,顶部压杆3的两端与下部支架2可拆卸连接,且顶部压杆3压紧检测梁1。限位槽的尺寸与检测梁1的外形尺寸适配,避免检测梁1放入限位槽后晃动,通过顶部压杆3压紧检测梁1后,就可以使检测梁1保持稳固。

23.为了驱动行走机构行走,可以设置电机等动力机构,但是电动的驱动机构增加了行走机构的重量和体积,不方便携带搬运,且需要消耗电能。因此,本实用新型在检测梁1的中部可拆卸连接有推杆7,使用时,可以通过推杆7推动整个检测仪沿着轨道移动。

24.本实用新型的检测梁1为形状比较规则的长方体结构,由于行走机构和推杆7均与检测梁1可拆卸连接,可以将检测梁1、行走机构和推杆7进行拆分并分开携带,提高便携性。使用时,将本实用新型携带至现场,再将两个行走机构和检测梁1取出并放置在平坦的地面上,然后移动两个行走机构的下部支架2,使检测梁1进入下部支架2的限位槽,最后将顶部压杆3安装在下部支架2上,利用顶部压杆3将检测梁1压紧。拼装时,限位槽的槽壁与检测梁1外壁必须清理干净,不允许存有砂粒或其它杂质;不允许采用工具敲击顶部压杆3、下部支架2和检测梁1。行走机构安装好后,再将推杆7安装到检测梁1,即可将检查仪搬运到轨道上,使检测梁1两端的行走轮4分别位于一根轨道上,然后利用推杆7推动检查仪沿着轨道移动,检查仪内部的检测机构即可对轨道扣件进行检测。

25.轨道扣件检测完成后,将检查仪从轨道上抬至平坦的地面上,然后拆下行走机构和推杆7,清除行走机构和检测梁1表面的污物,再将检测梁1放入专用的设备箱,设备箱内

可以设置塑料泡沫等减震材料,以防止设备损伤。设备箱可以通过单人手提的方式进行携带。行走机构也可以采用单独的手提箱进行携带。

26.为了保证检测机构的电力供应,一般需要设置蓄电池,可以将蓄电池设置在检测梁1内部,但是检测梁1内部空间有限,如果安装蓄电池,可能需要增加检测梁1的体积,并且蓄电池的重量比较大,会导致整个检测梁1的重量比较大,携带难度增大。因此,本实用新型在检测梁1的顶部设置有电池槽,电池槽内插接有电池5。使用时,将电池5插接到电池槽;检测完成后,将电池5取出并单独进行携带。

27.为了提高电池5插接后的稳定性,电池5的一对直角处设置有直角挡块6,直角挡块6呈l形,具有两个相互垂直的竖直侧壁,电池5插入电池槽后,这两个相互垂直的竖直侧壁能够与电池5的两侧侧壁贴合,对电池5进行辅助定位,两个直角挡块6相互配合,即可保证电池5的稳定性。直角挡块6固定设置于检测梁1的上表面,位于电池槽的一对对角处。

28.电池5可以是一个,同时为两个检测机构供电,为了减小电池体积,电池5为两个,采用dc24v电池,分别插接于检测梁1的两端。

29.由于电池5可拆卸安装,为了便于在使用时连接电池5和检测机构,电池5的侧壁设置有电源输出端口11,检测梁1的侧壁设置有与检测机构相连的电源输入端口12。电源输出端口11和电源输入端口12均采用航空插座,使用时,先将电池5插入电池槽,然后采用两端设置航空接头的电源线连接电源输出端口11和电源输入端口12,即可对检测机构进行供电。检测完成后,拆下电源线即可。

30.行走轮4连接有编码器9,编码器9用于记录行走轮4的转动圈数,从而计算出检查仪的行走距离。检测梁1的侧壁设置有与检测机构相连的编码器输入口10,编码器输入口10也可以采用航空插座,使用时通过数据线连接编码器9与编码器输入口10,编码器输入口10与检测机构的工控机相连接,可以将信息传输至工控机。

31.为了便于搬运检测梁1,检测梁1的两端设置有提手8。为了防止在操作过程中检测梁1直接与地面接触导致检测梁1碰损,检测梁1的下表面设置有一组橡胶垫脚13,橡胶垫脚13可以支撑检测梁1,并且具有减震的作用,可以对检测梁1进行保护。

32.推杆7可通过螺钉安装于检测梁1中部的上表面,拆装比较方便,同时,顶部压杆3的两端通过螺钉与下部支架2相连。此外,下部支架2通过定位销与检测梁1相连,具体可以在检测梁1上设置销孔,在组装下部支架2和检测梁1时,销孔可以作为参照,将下部支架2移动至与销孔对应的位置,即确定好下部支架2的轴向位置,然后插上定位销,再安装顶部压杆3。不仅提高了定位的稳定性,还提高了组装效率。

33.行走轮4连接有转轴,下部支架2的两端固定设置有轴套14,转轴与轴套14转动配合,且轴套14侧壁设置有润滑油孔15。行走轮4的转轴可以在轴套14内转动,轴套14通过螺栓安装于下部支架2。可定期向润滑油孔15注入适量的润滑油,减小摩擦阻力。

34.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1