军用车辆武器搭载安装结构的制作方法

1.本发明涉及一种军用车辆,尤其是涉及一种军用车辆武器搭载安装结构。

背景技术:

2.军车同民用车结构形式大致相同,军车主要在机动性、越野性、可靠性和耐久性等方面进行了优化提升。通常军车只有车轮系统与地面接触来提供支撑,保证车辆行驶和射击时的稳定性;这种结构形式通用化程度高,但是存在车辆搭载武器射击稳定性差,难以抵抗强大后坐力,不能搭载火炮武器的缺点。

3.又由于通常军车武器搭载结构与车架连接形式,为简单的武器座圈安装,或者直接焊接在车架结构上,这种结构部件分散,维修更换困难,安装精度差,变形大,强度和刚度都比较弱,不能满足火炮搭载所需的使用要求。

技术实现要素:

4.为解决以上问题,本发明提供一种军用车辆武器搭载安装结构,该安装结构,结构紧凑、高刚强度、高集成度,高可靠性、高安装精度,较高轻量化水平,可以搭载火炮、火箭炮和导弹等武器,能够适应各式武器承载安装,能够抵抗强大后坐力冲击。

5.本发明采用的技术方案是:一种军用车辆武器搭载安装结构,其特征在于:包括用于搭载武器的武器安装座焊接总成,所述武器安装座焊接总成与车架纵梁固定;所述武器安装座焊接总成底部设有千斤顶和座盘结构,所述武器安装座焊接总成后端设有左大架支撑结构、右大架支撑结构和液压油缸。

6.作为优选,所述武器安装座焊接总成包括武器座圈结构、前承载横梁、后承载横梁、左凸耳安装结构和右凸耳安装结构,所述前承载横梁一端与车架左纵梁固定,另一端与车架右纵梁固定;

7.所述后承载横梁前部两端分别与车架左纵梁和车架右纵梁固定;所述后承载横梁后部两端分别设有左凸耳安装结构和右凸耳安装结构,所述左凸耳安装结构上连接有液压油缸和左大架支撑结构,所述右凸耳安装结构上连接有液压油缸和右大架支撑结构,左侧的液压油缸连接所述左凸耳安装结构和左大架支撑结构,右侧的液压油缸连接所述右凸耳安装结构和右大架支撑结构;所述后承载横梁底部设有千斤顶和座盘结构;所述武器座圈结构跨过前承载横梁和后承载横梁,与前承载横梁和后承载横梁固定连接。

8.进一步,所述前承载横梁和后承载横梁之间设有槽钢加强结构,所述槽钢加强结构设置在武器座圈结构底部。

9.进一步,所述后承载横梁和左凸耳安装结构及右凸耳安装结构之间均设有角支撑结构。

10.进一步,所述武器座圈结构上设有搭载武器旋转转盘的安装接口。

11.进一步,所述前承载横梁为一个高断面箱形截面的封闭横梁,所述前承载横梁内部设有加强筋板结构,所述前承载横梁两端采用搭接头形式焊接,上下折弯把前承载横梁

包围焊接;所述前承载横梁两端搭接头上开有安装孔,与车架纵梁和悬架安装结构共孔安装。

12.进一步,所述后承载横梁包括横梁主体、千斤顶安装套筒和纵梁连接结构,所述横梁主体为一个高断面箱形截面的封闭横梁,内部设有多个交错排列的加强筋板结构;所述横梁主体下部开有多个工艺孔,下部左右两边设计有多个螺母孔,作为拖车钩和捆绑系固的安装点;所述横梁主体后部设计有焊接筋和减重孔;所述千斤顶安装套筒下部有与千斤顶连接的法兰安装面;所述纵梁连接结构包括安装板,所述安装板上开有与纵梁配合的安装孔,所述安装板上焊接有u形斜筋结构。

13.进一步,所述左凸耳安装结构和右凸耳安装结构结构相同,所述左凸耳安装结构为多个高强度焊接钢板和旋转轴套拼焊而成的盒体结构,包括凸耳形状片体、承力板、外包片、旋转轴限位卡板和轴套。

14.进一步,所述角支撑结构为高强度钢板折弯拼焊而成,与后承载横梁和左凸耳安装结构或右凸耳安装结构四周焊接形成封闭的盒体斜角承力支撑结构。

15.进一步,所述左大架支撑结构和右大架支撑结构结构相同,所述左大架支撑结构为箱形截面封闭杆梁结构,由多个高强度钢板折弯拼焊而成,内部增加有加强筋板结构,与左凸耳安装结构或右凸耳安装结构安装部分,开档设计与凸耳外缘尺寸相互配合,中间有贯穿安装,在销轴安装孔处设计有销轴限位卡板。

16.本发明取得的有益效果是:

17.1、将搭载武器的武器安装座焊接总成与车架纵梁固定连接,与车架纵梁固定,武器安装座焊接总成作为一体化车架的重要组成部分,参与整车车架一体化刚强度设计,使得整体结构,结构紧凑、高刚强度、高集成度,高可靠性、高安装精度,较高轻量化水平,可以搭载火炮、火箭炮和导弹等武器,能够适应各式武器承载安装适应,能够抵抗强大后坐力冲击的安装结构。结合cad模型对车架进行有限元建模,建立典型行车工况(垂直跳动、转弯、制动)和炮击工况(俯仰射击、水平设计)的受力分析,对整体车架进行刚强度分析,合理平衡应变控制塑性变形在0.1%以内,同时保证应力满足材料许用应力要求。合理平衡应变控制变形可以保证武器座圈的安装精度,保证应力满足材料要求又不过强度设计可以合理保证结构的轻量化水平。

18.2、高轻量化水平控制:在本发明武器安装结构设计中引入基于遗传算法的离散结构拓扑优化方法,对安装结构的凸耳安装结构、角支撑结构、前承载横梁和后承载横梁的外部形貌轮廓、内部加强筋以及减重孔开口进行拓扑优化设计,车架后部整体扭转刚度提升150nm/

°

,质量减轻20.8kg。

19.3、高可靠性:在定型试验中质量数据显示较以往未采用一体化设计的简单武器改装车辆有效降低67%的故障率。

20.4、在刚性固定法和反变形法指导下,优化设计结构焊接搭接细节。开发本产品时,多轮cae强度计算显示重点承载部位焊缝受力恶劣,有局部超出材料许用应力,为巨大风险项。本专利在刚性固定法和反变形法指导下,优化设计结构焊接搭接细节,如前承载横梁和后承载横梁在与车架纵梁的安装部位采用冲压搭接头式的焊接方式,减少焊缝受力,经过cae计算减少焊缝受力47%,增加了焊接的可靠性。

21.5、在刚性固定抑制焊接基础上,设计整体翻转焊接的工艺,能够有效降低焊接变

形,大大降低工人劳动强度。根据试制验证,采用刚性固定和翻转焊接的工艺有效较传统工艺提高29%成品率合格率。

附图说明

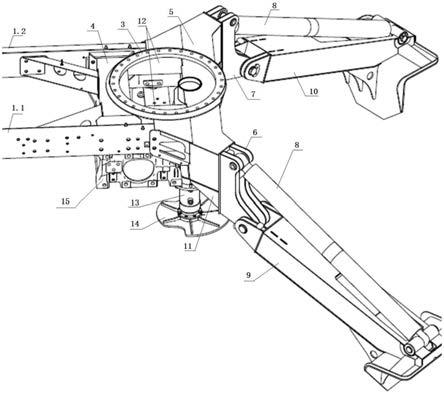

22.图1为本发明的安装结构固定在纵梁上的结构示意图;

23.图2为本发明的结构示意图;

24.图3为武器安装座焊接总成的结构示意图;

25.图4为前承载横梁与槽钢加强结构的连接示意图;

26.图5为后承载横梁的结构示意图;

27.图6为武器座圈结构的结构示意图;

28.图7为左(右)凸耳安装结构的结构示意图;

29.图8为图7的爆炸图;

30.图9为角支撑结构的结构示意图;

31.图10为千斤顶、座盘和牵引及捆绑系固环的连接示意图;

32.图11为本发明在武器发射工况下的状态示意图;

33.图12为本发明在行车工况下的状态示意图;

34.附图标记:1.1、左车架纵梁;1.2、右车架纵梁;2、武器安装座焊接总成;3、武器座圈结构;4、前承载横梁;5、后承载横梁;51、横梁主体;52、千斤顶安装套筒;53、焊接筋;54、安装板;55、u形斜筋;6、左凸耳安装结构;61、凸耳形状片体;62、承力板;63、旋转轴限位卡板;64、外包片;65、轴套;7、右凸耳安装结构;8、液压油缸;9、左大架支撑结构;10、右大架支撑结构;11、角支撑结构;12、槽钢加强结构;13、千斤顶;14、座盘结构;15、悬架安装结构;16、牵引及捆绑系固环。

具体实施方式

35.下面结合附图和具体实施例对本发明作更进一步的说明。

36.如图1、2、3、11和12所示,本发明的一种军用车辆武器搭载安装结构,包括武器安装座焊接总成2,武器安装座焊接总成2安装在车辆尾部,用于搭载武器,武器安装座焊接总成2包括武器座圈结构3、前承载横梁4、后承载横梁5、左凸耳安装结构6和右凸耳安装结构7,武器座圈结构3、前承载横梁4、后承载横梁5、左凸耳安装结构6和右凸耳安装结构7相互之间焊接在一起,形成一体化武器承载安装结构,安装在车辆尾部。武器安装座焊接总成2与车架纵梁(左车架纵梁1.1和右车架纵梁1.2)固定,武器安装座焊接总成2底部设有千斤顶13和座盘结构14,武器安装座焊接总成2后端设有左大架支撑结构9、右大架支撑结构10和液压油缸8。武器安装座焊接总成2与左车架纵梁1.1、右车架纵梁1.2、左大架支撑结构9、右大架支撑结构10、液压油缸8、千斤顶13、座盘结构14和悬架安装结构15以螺栓或销轴形式连接,形成能够抵抗强大后坐力冲击的支撑结构,结构紧凑,刚强度好,可靠性高。

37.本实施例中,前承载横梁4一端与车架左纵梁1.1固定,另一端与车架右纵梁1.2固定;后承载横梁5前部两端分别与车架左纵梁1.1和车架右纵梁1.2固定;后承载横梁5后部两端分别设有左凸耳安装结构6和右凸耳安装结构7,左凸耳安装结构6上连接有液压油缸8和左大架支撑结构9,右凸耳安装结构7上连接有液压油缸8和右大架支撑结构10,左侧的液

压油缸8连接左凸耳安装结构6和左大架支撑结构9,右侧的液压油缸8连接右凸耳安装结构7和右大架支撑结构10;后承载横梁5底部设有千斤顶13和座盘结构14;武器座圈结构3跨过前承载横梁4和后承载横梁5,与前承载横梁4和后承载横梁5固定连接。

38.左车架纵梁1.1和右车架纵梁1.2由高强度大梁钢折弯拼焊而成的矩形截面车架纵梁,纵梁上面配有一系列组孔,用来安装悬架安装结构15和武器安装座焊接总成2。

39.结合图6所示,武器座圈结构3,通常为机加工件,根据需要搭载武器旋转转盘的安装接口适应性设计,设计有若干螺栓安装孔安装武器,设计有挡圈结构用以安装定位;武器座圈结构3与前承载横梁4、后承载横梁5和槽钢加强结构1焊接固定,连接成为一体,可以保证座圈的刚强度。

40.结合图4所示,前承载横梁4为一个高断面箱形截面的封闭横梁,横梁内部增加有三个加强筋板结构,可以增加武器座圈结构3焊接面的面刚度和横梁的整体刚强度;前承载横梁4两端采用搭接头形式焊接,上下两端折弯把横梁包围焊接,可以改善焊缝受力;在两端搭接头上开有安装孔位与车架纵梁和悬架安装结构15共孔安装;在横梁下部开有若干工艺孔,有利于在油漆电泳浸透泳液和减重;在横梁侧面和中部开有若干螺母孔,可以布置底盘件安装,或者用于加强横梁与车体的连接。

41.结合图5所示,后承载横梁5包括横梁主体51、千斤顶安装套筒52和纵梁连接结构,横梁主体51为一个高断面箱形截面的封闭横梁,横梁主体51内部增加有若干交错排列的加强筋板结构,筋结构加强了横梁主体51与千斤顶安装套筒52的连接强度和武器座圈结构3焊接面的面刚度;在横梁主体51下部开有若干工艺孔,有利于在油漆电泳浸透泳液和减重;横梁主体51下部左右两边设计有若干螺母孔,可以作为拖车钩和捆绑系固(牵引及捆绑系固环16)的安装点(如图10);横梁主体51后部设计有武器座圈结构3的焊接筋53和减重孔;千斤顶安装套筒52下部有与千斤顶13连接的法兰安装面,可以为机加工件,嵌套四周焊接在横梁主体51中部;纵梁连接结构为拼焊而成的连接支架结构,包括安装板54和u形斜筋55,安装板54上开有与车架纵梁配合的安装孔,安装板54上焊接有u形斜筋55结构,保证结构刚强度和螺栓拆装维修性。

42.槽钢加强结构12为高强度焊接钢板简单折弯成槽钢结构,设置在前承载横梁4和后承载横梁5之间,并与之焊接固定,连接为一体,形成武器座圈结构3焊接平面。

43.左凸耳安装结构6和右凸耳安装结构7对称设置且结构相同。下面以左凸耳安装结构6为例进行说明,左凸耳安装结构6为若干高强度焊接钢板和旋转轴套拼焊而成的盒体结构,结构形似凸耳,凸耳有两个轴套结构,上凸耳上有旋转轴限位卡板63。左凸耳安装结构6包括4片凸耳形状片体62、承力板61、3片外包片64、旋转轴限位卡板63和3个轴套65,轴套65可以为机加工件保证与轴配合的公差;上部为断开式轴套结构,与液压油缸8安装接口配合;下部为贯通式一体轴套结构,与大架(左大架支撑结构9和右大架支撑结构10)安装接口配合。

44.角支撑结构11为连接后承载横梁5和凸耳安装结构(左凸耳安装结构或右凸耳安装结构)的重要承力结构,由高强度钢板折弯拼焊而成,然后与后承载横梁5和凸耳安装结构四周焊接形成封闭的盒体斜角承力支撑结构。

45.左大架支撑结构9和右大架支撑结构10对称设置且结构相同,下面以左大架支撑结构9为例进行说明,左大架支撑结构9为箱形截面封闭杆梁结构,由多个高强度钢板折弯

拼焊而成,内部增加有加强筋板结构,保证杆梁的结构强度;与凸耳安装部分,开档设计与凸耳外缘尺寸相互配合,中间有贯穿安装,在销轴安装孔处设计有销轴限位卡板。

46.以上显示和描述了本发明的基本原理和主要结构特征。本发明不受上述实例的限制,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1