车厢面板与立柱的连接结构及具有该结构的车厢的制作方法

1.本实用新型属于厢式车车厢和四周的侧板领域,具体涉及具有较强耐久性能的车厢面板与立柱连接结构及具有该结构的车厢。

背景技术:

2.在厢式车厢的制作过程对于有骨架有面板的车厢侧板而言,如果不在骨架上或者面板上采取一定措施,面板是无法与骨架完美连接的。现有技术通常采用焊接加铆接的方式连接,这种纯刚性的连接在汽车长时间行驶的高频振动中,容易出现接口位置开裂的问题,需要经常性的维修。

3.现有技术中的一种厢式车厢侧板,该车厢侧板通过在开口异型管01的正面上设插槽02、侧面上设螺孔一,在车厢面板03的两边设折边,在车厢面板03的折边上设螺孔二,开口异型管01上的螺孔与车厢面板03的折边上的螺孔二相配合,螺栓04插在开口异型管01上的螺孔一与车厢面板03的折边上的螺孔二上,通过拧紧螺母05将车厢面板03固定在骨架上。这种连接方式是利用开口异型管01中插槽02处的两侧壁与两块车厢面板03的折边相抵触,通过拧紧对穿螺栓04中的螺母05,使抵触部位充分夹紧而形成紧固。

4.该厢式车厢侧板在长时间的使用中暴露出了两个问题:

5.一、由于这种连接方式的可靠性来自于是螺栓04与螺母05配合后拧紧的紧固力,但由于车厢侧板整体重量的限制,我们并不能采用壁厚较大的材料来制作开口异型管01,因此这个紧固力将迫使开口异型管01与螺栓04连接处的两侧壁发生一定的形变,如附图1所示,在使用初期由于金属材料在发生形变时具有强大的反向应力其足够抵抗拧紧时两侧向内的紧固力,因此能够使插槽02处的两侧壁与两块车厢面板03紧紧夹持,而长久使用后金属材料的应力逐渐消失,使螺栓04与螺母05的配合失去了原来的紧固效果,进而出现松动,需要重新的进行紧固;

6.二、在车厢面板03的下表面与开口异型管01的上表面形成如附图1所示的夹角a,且经多次重新紧固后,夹角a的角度会逐步增大,这使得车厢面板03与开口异型管01原本贴合的接触面变小,从而造成在车辆行驶中随着车身的高频震动使得车厢面板03与开口异型管01之间产生了高频的碰撞,从而使车厢侧板的震动和噪音都大大的增加。

技术实现要素:

7.针对上述现有技术存在的缺陷,本实用新型所要解决的第一个技术问题是:提供车厢面板与立柱的连接结构及具有该结构的车厢,该结构采用将两块面板与立柱进行单侧壁的铆接与胶粘相结合的方式连接,从而避免出现松动、变形、震动和噪音增大的问题。

8.本实用新型的第一个技术问题是通过以下技术方案实现的:车厢面板与立柱的连接结构及具有该结构的车厢,包括:立柱、连接档和面板;面板的两边设有折边,连接档设有能够容纳相邻两块面板折边的缺口,设置压条将相邻两块面板的折边共同贴靠在立柱的一外侧壁,并在压条与两块面板的折边之间以及与立柱的侧壁之间均匀填充密封胶,再通过

设置若干紧固件进行共同紧固连接。

9.作为优选,贴靠后两块面板的折边以及立柱的侧壁以及与压条之间设置共同贯穿的若干通孔。该通孔用于使用紧固件将各个部件紧固连接。

10.作为优选,若干通孔沿立柱长度方向阵列布置。该布置方式以使得紧固件将两块面板的折边、立柱的一侧壁、压条进行共同紧固连接,能够使填充的密封胶更均匀的将紧固过程中各个间隙填充密实。

11.作为优选,压条的横截面宽度尺寸大于面板的折边高度,以使得压条能够全部覆盖住面板的折边,使紧固效果更好。

12.作作为优选,压条远离面板一侧沿立柱长度方向设有一定角度的折边,该折边使紧固件在贴靠于立柱侧壁时,与立柱侧壁形成了封闭的空间,由此紧固件在进行紧固时,挤压压条后两块面板被紧固在一起的同时内部填充的密封胶还能够将各个间隙都通过挤压被填充密实,多余的密封胶只能通过两块面板之间的间隙向外溢出,这样就能够保证紧固件完成紧固后,各个接触面之间的间隙都能密封胶密实的填充,从而提高连接的强度、密封性能和抗震性能。

13.作为优选,相邻两块面板的折边共同贴靠在立柱的一外侧壁时,靠近立柱一侧的面板折边宽度小于另一面板的折边宽度,该设计使压条与两块面板的两个折边三者层层递进,从而使得与密封胶形成相对层次,利于提高黏结强度。

14.本实用新型所要解决的第二个技术问题是:提供一种车厢,使用上述车厢面板与立柱的连接结构,再设置连接件将其与顶盖板之间以及与底板边梁之间连接后使之形成整体。

15.本实用新型的第二个技术问题是通过以下技术方案实现的:

16.一种车厢,包括上述的车厢面板与立柱的连接结构,位于车厢面板与立柱的连接结构上部的顶盖板,位于车厢面板与立柱的连接结构下部的底板,在顶盖板和车厢面板与立柱的连接结构之间设置圆包边通过铆钉将两者连接,在车厢面板与立柱的连接结构和底板边梁之间设置包边通过铆钉将两者连接。

17.作为优选,圆包边为一体压制成型的长条金属板件,其横截面为两条相交且垂直的直边,两条直边相交处为圆弧过渡,两条直边上均设有用于安装铆钉的压凹区,两条直边的端部具有弧形卷边。弧形卷边的设置有利于阻挡雨水进入,压凹区的设置以使与侧板相接的部位减少空隙,增加铆钉的连接强度。

18.作为优选,包边为一体压制成型的长条金属板件,其横截面呈平板状,上部为弧形卷边,下部为直角折边,长度方向的上下两侧均设有用于安装铆钉的压凹区。弧形卷边有利于阻挡雨水进入,直角折边的设计使安装后整体美观不会起翻边也不会划手。

19.综上,本实用新型与现有技术相比具有如下优点:

20.本实用新型改进点在于针对现有技术车厢侧板长久使用后易出现松动、震动、噪音的问题进行的改进,首先,通过设置压条将相邻两块面板的折边共同贴靠在立柱的一外侧壁,贴靠后设置将两块面板的折边、立柱一侧壁、压条进行共同贯穿的通孔,同时在该通孔处设置紧固件将其全部组件紧固连接,且在各个连接面之间填充密封胶。

21.这种连接方式区别与现有技术中采用螺栓贯穿开口异型管两侧壁的连接方式,将原来紧固的部位由型材两侧壁调整为型材单侧壁,这样连接后各个接触面均是相互紧紧贴

靠的,相互之间没有了材料变形的应力,铆钉拉紧时,整张面板整体绷紧,使外表面更平整,侧板的整体强度也更强。

22.另一方面,现有技术中的技术方案使用了开口异型管,该开口异型管中的插槽贯穿整根型材也就是型材出现了被分割断开槽,因此该型材受断开槽的影响整体强度大打折扣,而我们改进技术方案中的立柱是完整的,其整体强度基本不受影响。还有,现有技术中两块车厢面板的折边在插槽所依靠的部位仅为插槽的两个侧壁,从图中能够清楚看出所依靠的面积非常小,而我们改进技术方案中,两块板面的折边与车厢面板以及立柱均被压条通过紧固件连接,也就是成了一个整体,由此,既能够阻挡外界的雨水等进入到车厢内部,同时也提高了整体侧板的强度、密封性能和抗震性能。

附图说明

23.图1是背景技术中一种厢式车厢侧板的结构示意图;

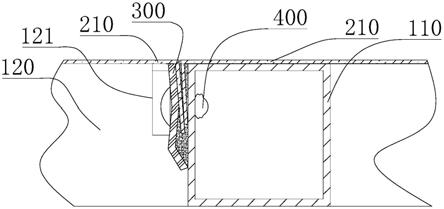

24.图2是本实用新型车厢侧板的俯视图;

25.图3是图2中a处的局部放大图;

26.图4是本实用新型车厢侧板的结构示意图;

27.图5是压条压在面板折边上且贴靠在立柱外侧壁后的截面图;

28.图6是压条压在面板折边上且贴靠在立柱外侧壁紧固件紧固后的截面图;

29.图7是立柱的结构示意图;

30.图8是车厢的侧面局部视图;

31.图9是车厢侧板与顶盖板以及底板边梁连接后的局部视图;

32.图10是图9中b处的局部放大图;

33.图11是图9中c处的局部放大图。

34.图中标记:

35.01开口异型管;02插槽;03车厢面板;04螺栓;05螺母;06铆钉;100骨架单元;110立柱;120连接档;121缺口;200面板组件;210面板;300压条;400紧固件;500密封胶。600顶盖板;610圆包边;700底板边梁;710包边;720底板;800压凹区。

具体实施方式

36.下面结合附图所表示的实施例对本实用新型作进一步描述:

37.实施例1:

38.如图2~7所示,一种车厢面板与立柱连接结构,主要包括:骨架单元100,贴附在骨架单元100上的面板组件200两大部分;骨架单元100包括纵横拼接设置的立柱110和连接档120,作为优选的方式在本实施例中立柱110和连接档120采用焊接连接,面板组件200由若干块面板210组合而成,面板210的两边设有折边,设置压条300将相邻两块面板210的折边共同贴靠在立柱110的一外侧壁,贴靠后设置将两块面板210的折边、立柱110的一侧壁、压条300进行共同贯穿的通孔,同时在该通孔处设置紧固件400将其全部组件紧固连接,紧固件400具体可以采用铆钉、自攻钉、铆螺母等连接方式,在本实施例中紧固件400采用铆钉,且在各个连接面之间填充密封胶500。

39.为能够使密封胶500在紧固件400紧固过程中填充的更均匀,将贴靠后两块面板

210的折边以及立柱110的侧壁以及与压条300之间设置共同贯穿的若干通孔,该通孔用于使用紧固件400将各个部件紧固连接。进一步的将若干通孔沿立柱110长度方向阵列布置,使紧固件400更均衡的施加紧固力。

40.为使紧固效果更好,如图5所示,压条300的横截面宽度尺寸设置大于面板210的折边高度,以使得压条能够全部覆盖住两块面板210的两个折边。

41.为使密封胶500在各板面之间的缝隙填充达到密实的效果,如图6所示,将压条300远离面板组件200一侧沿立柱110长度方向设有一定角度的折边,折边朝向立柱110侧壁的一侧,该折边能够使紧固件400贴靠于立柱110侧壁时,与立柱110侧壁形成封闭的空间,由此紧固件400在进行紧固时,挤压压条300后两块面板210被紧固在一起的同时内部填充的密封胶500也被挤压,密封胶500就能够将各个间隙都通过挤压被填充密实,而多余的密封胶500只能通过两块面板之间的间隙向外溢出,这样保证紧固件完成紧固后,各个接触面之间的间隙都能被密封胶500密实的填充,因此两块面板210与立柱110被压条300通过紧固件400结合胶粘连接后,三者成为了一个整体,当面板210局部受到冲击时,承受的冲击力就从原本单独的紧固位置来吸收转化到该整体来吸收,因此强度和稳定性得到了大大的提升。

42.由此可见,本实施例的车厢面板与立柱连接结构,既能够阻挡外界的雨水等进入到车厢内部,同时也提高了骨架单元100与面板组件200连接的强度、密封性能和抗震性能。

43.为进一步提高密封胶500的黏结强度,相邻两块面板210的折边共同贴靠在立柱110的一外侧壁时,靠近立柱110一侧的面板210折边宽度小于另一面板210的折边宽度,该设计促使压条300与两块面板210的两个折边三者之间层层递进,从而使得与密封胶500之间形成相对层次,获得良好的黏结效果。

44.为了使面板210能够覆盖到骨架单元100的两侧,连接档120在与立柱110接合的部位且靠近面板210折边相接的一侧,设有能够容纳相邻两块面板210折边的缺口121。同时该缺口121的长、宽、高各个尺寸均超过所容纳的两块面板210折边该位置的相应各尺寸,以消除面板210的制造误差,使得面板210更容易被安装。

45.实施例2:

46.如图8~11所示,一种车厢,包括实施例1中的车厢侧板,位于车厢侧板上部的顶盖板600,位于车厢侧板下部的底板720,在顶盖板600和车厢侧板之间设置圆包边610通过铆钉06将两者连接,在车厢侧板和底板边梁700之间设置包边710通过铆钉06将两者连接,底板边梁700上部设有底板720,车厢侧板立在底板720上,车厢侧板面板一侧与底板边梁700的外壁平齐。

47.如图10所示,圆包边610为为一体压制成型的长条金属板件,其横截面为两条相交且垂直的直边,两条直边相交处为圆弧过渡,两条直边上均设有用于安装铆钉06的压凹区800,两条直边的端部具有弧形卷边。

48.如图11所示,包边710为一体压制成型的长条金属板件,其横截面呈平板状,上部为弧形卷边,下部为直角折边,与车厢侧板连接时该直角折边贴靠在底板边梁700的下壁,这样包边710的包边向内,整体美观不会起翻边也不会划手。

49.进一步的为提高连接强度和密封性能,在圆包边610和车厢侧板以及包边710和车厢侧板的接触部位在铆钉06拉铆之前填充密封胶。

50.文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属

技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1