一种自动包装机的制作方法

[0001]

本实用新型涉及包装机领域,具体涉及一种自动包装机。

背景技术:

[0002]

随着科技水平发展,人们在生产中为提高生产效率多采用自动化设备,尤其是在产品包装方面,产品的包装包括折叠包装盒、放置产品、放置产品说明书、封盒等多道工序,若采用人工包装产品则会大大降低生产效率,所以为解决上述问题,自动包装机应运而生。

技术实现要素:

[0003]

本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种自动包装机,提高生产效率。

[0004]

为实现上述目的,本实用新型提供了如下技术方案:一种自动包装机,包括底座,其特征是:所述底座设有输送装置,沿所述输送装置依次设有上料装置、说明书折叠与输送装置、说明书检测装置、药板检测装置、外盒折叠装置、装盒装置、封盒装置以及下料装置。

[0005]

具有上述特征的本实用新型:实现药板自动上料、自动输送、放置说明书、装盒、自动下料一体化功能。

[0006]

本实用新型进一步的设置是:所述输送装置包括相对设置的立板,所述立板之间固定连接设有输送底板,所述输送底板设置于立板竖直方向中段位置,环绕所述输送底板并在立板上开设有活动槽,所述立板横向两端末尾设有链轮,同侧链轮套设有与之联动的链条,所述链条有序排列设有限位柱,所述限位柱通过活动槽设置于输送底板上,相邻的所述限位柱之间构成药板输送腔,所述链轮设有驱动其转动的输送电机。

[0007]

具有上述特征的本实用新型:输送电机驱动链轮转动,链轮带动链条循环运转,限位柱沿输送底板移动,当药板到达输送底板时,限位柱与药板相抵,调整其因放置时产生的角度偏移。

[0008]

本实用新型进一步的设置是:所述上料装置包括药板放置箱,所述药板放置箱设有可供药板横向放置的药板放置槽,所述药板放置槽两端设有开口,其中一端开口设有限位板,所述限位板呈45

°

设置且限位板轴向下方与药板放置箱固定连接使得限位板轴向上方与药品放置箱之间构成药板出口,相对设有限位板一端开口设有由推板气缸驱动实现往复运动的上料推板,所述限位板一侧设有上料转轮,所述上料转轮连接设有驱动其顺时针转动的上料电机,所述上料转轮沿圆周有序设有吸附头,所述吸附头设有吸附气缸,所述限位板开设有与吸附头适配的吸附槽,所述吸附头运转至吸附槽位置时吸气,运转至最低点时取消吸气,当吸附头运转至最低点时位于输送底板上方。

[0009]

具有上述特征的本实用新型:推板气缸驱动上料推板将药板推向限位板,上料转轮转动带动吸附头做顺时针圆周运动,吸附头到达吸附槽,此时吸附气缸工作,吸附头吸住药板并将药板从药板出口带出,吸附头继续运动至最低处,吸附气缸停止工作,药板脱落并落于输送腔内,上述方法放置的药板可使药板的药品取出面朝上放置。

[0010]

本实用新型进一步的设置是:所述说明书折叠与输送装置包括说明书折叠装置,所述说明书折叠装置说明书在输出位置设有转送板,所述转送板连接设有说明书输送装置,所述说明书输送装置包括说明书输送板,所述说明书输送板开设有与折叠后的说明书适配的说明书限位槽,所述转送板与说明书限位槽内连接设有说明书输送带,所述说明书输送带设有驱动其运行的说明书输送电机,所述说明书输送板延伸至与立板相抵。

[0011]

具有上述特征的本实用新型:折叠后的说明书通过说明书输送带经由转送板、说明书输送板至立板然后放置于药板上方。

[0012]

本实用新型进一步的设置是:所述说明书检测装置包括“l”型的说明书检测支架,所述说明书检测支架顶部设有检测是否存在说明书的检测摄像头,说明书检测支架在检测摄像头一侧设有说明书检测升降气缸,所述说明书检测升降气缸设有可往复升降的说明书检测升降杆,所述说明书检测升降杆相对说明书检测升降气缸一侧设有说明书检测吸盘,所述说明书检测装置设置于输送底板上方。

[0013]

具有上述特征的本实用新型:检测摄像头识别说明书书否存在,若不存在则说明书检测升降杆下降,说明书检测吸盘吸住药板上升取出,避免包装缺少说明书。

[0014]

本实用新型进一步的设置是:所述药板检测装置包括检测是否存在药板的重量检测盘以及“l”型的药板检测支架,所述药板检测支架设有药板检测升降气缸,所述药板检测升降气缸设有可往复升降的药板检测升降杆,所述药板检测升降杆相对药板检测升降气缸一侧设有药板检测吸盘,所述重量检测盘设置于输送底板内。

[0015]

具有上述特征的本实用新型:重量检测盘检测重量缺少药板重量,药板检测升降杆下降,药板检测吸盘吸住说明书上升取出,避免包装缺少药板。

[0016]

本实用新型进一步的设置是:所述装盒装置包括基板座,所述基板座横向设有滑轨,所述滑轨上分别设有“l”型的说明书滑块以及“l”型的药板滑块,所述说明书滑块以及药板滑块均设有推臂拉杆,所述推臂拉杆设有驱动其往复运动的凸轮,所述凸轮设有驱动其转动的转动气缸,所述药板滑块相对推臂拉杆一端设有药板推头,所述说明书滑块相对推臂拉杆一端设有说明书推头,所述说明书推头与药板推头之间连接设有推头弹簧,所述说明书推头设有说明书推入件。

[0017]

具有上述特征的本实用新型:同时推动药板以及说明书进入包装盒。

[0018]

本实用新型进一步的设置是:所述下料装置包括错位且平行设置的上横板以及下横板,所述上横板与下横板之间连接设有斜板,所述斜板分别与上横板以及下横板铰接连接,所述斜板相对设有支撑板,所述支撑板支架构成与药盒适配的滑槽,所述下横板一侧设有收集箱,所述收集箱朝向下横板一侧轴向开设有与药盒适配的收集槽,所述下横板轴向下方设有驱动下横板往复升降的下料升降气缸,所述下料升降气缸与收集箱固定连接,所述下料升降气缸与下横板之间通过驱动轴连接,随着下横板升降,所述斜板与下横板之间的角度变化在90

°

至135

°

之间,所述上横板与封盒装置输出端连接,所述下料升降气缸轴向下方设有滑动轮。

[0019]

具有上述特征的本实用新型:依靠药盒自身重力滑至收集槽,下料时升降气缸带动下横板上升,使得药盒轴向堆叠,斜板与下横板之间的角度变化在90

°

至135

°

之间保证药盒下滑不会停顿。

[0020]

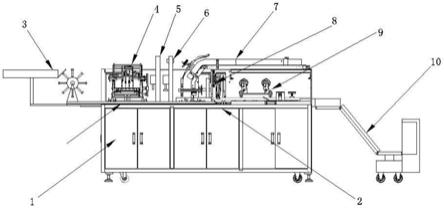

下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

[0021]

图1为本实用新型实施例的结构示意图。

[0022]

图2为本实用新型实施例输送装置的结构示意图。

[0023]

图3为本实用新型实施例上料装置的结构示意图。

[0024]

图4为本实用新型实施例说明书折叠与输送装置的结构示意图。

[0025]

图5为本实用新型实施例说明书检测装置的结构示意图。

[0026]

图6为本实用新型实施例药板检测装置的结构示意图。

[0027]

图7为本实用新型实施例装盒装置的结构示意图。

[0028]

图8为本实用新型实施例下料装置的结构示意图。

具体实施方式

[0029]

本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

[0030]

如图1-图8所示的一种自动包装机,包括底座1,其特征是:所述底座1设有输送装置2,沿所述输送装置2依次设有上料装置3、说明书折叠与输送装置4、说明书检测装置5、药板检测装置6、外盒折叠装置7、装盒装置8、封盒装置9以及下料装置10,所述输送装置2包括相对设置的立板201,所述立板201之间固定连接设有输送底板202,所述输送底板202设置于立板201竖直方向中段位置,环绕所述输送底板202并在立板201上开设有活动槽203,所述立板201横向两端末尾设有链轮204,同侧链轮204套设有与之联动的链条205,所述链条205有序排列设有限位柱206,所述限位柱206通过活动槽203设置于输送底板202上,相邻的所述限位柱206之间构成药板输送腔207,所述链轮204设有驱动其转动的输送电机208,所述上料装置3包括药板放置箱301,所述药板放置箱301设有可供药板横向放置的药板放置槽302,所述药板放置槽302两端设有开口,其中一端开口设有限位板303,所述限位板303呈45

°

设置且限位板303轴向下方与药板放置箱301固定连接使得限位板303轴向上方与药品放置箱301之间构成药板出口304,相对设有限位板303一端开口设有由推板气缸305驱动实现往复运动的上料推板306,所述限位板303一侧设有上料转轮307,所述上料转轮307连接设有驱动其顺时针转动的上料电机308,所述上料转轮307沿圆周有序设有吸附头309,所述吸附头309设有吸附气缸,所述限位板303开设有与吸附头309适配的吸附槽3010,所述吸附头309运转至吸附槽3010位置时吸气,运转至最低点时取消吸气,当吸附头309运转至最低点时位于输送底板202上方,所述说明书折叠与输送装置4包括说明书折叠装置401,所述说明书折叠装置401为现有技术此处不做说明,所述说明书折叠装置401在说明书输出位置设有转送板402,所述转送板402连接设有说明书输送装置,所述说明书输送装置包括说明书输送板403,所述说明书输送板403开设有与折叠后的说明书适配的说明书限位槽404,所述转送板402与说明书限位槽404内连接设有说明书输送带405,所述说明书输送带405设有驱动其运行的说明书输送电机406,所述说明书输送板403延伸至与立板201相抵,所述说明书检测装置5包括“l”型的说明书检测支架501,所述说明书检测支架501顶部设有检测是否存在说明书的检测摄像头502,说明书检测支架501在检测摄像头502一侧设有说明书检测升降气缸503,所述说明书检测升降气缸503设有可往复升降的说明书检测升降杆504,所述说

明书检测升降杆504相对说明书检测升降气缸503一侧设有说明书检测吸盘505,所述说明书检测装置5设置于输送底板201上方,所述药板检测装置6包括检测是否存在药板的重量检测盘601以及“l”型的药板检测支架602,所述药板检测支架602设有药板检测升降气缸603,所述药板检测升降气缸603设有可往复升降的药板检测升降杆604,所述药板检测升降杆604相对药板检测升降气缸603一侧设有药板检测吸盘605,所述重量检测盘601设置于输送底板内,所述装盒装置8包括基板座801,所述基板座801横向设有滑轨802,所述滑轨802上分别设有“l”型的说明书滑块803以及“l”型的药板滑块804,所述说明书滑块803以及药板滑块804均设有推臂拉杆805,所述推臂拉杆805设有驱动其往复运动的凸轮806,所述凸轮806设有驱动其转动的转动气缸807,所述药板滑块804相对推臂拉杆805一端设有药板推头808,所述说明书滑块803相对推臂拉杆805一端设有说明书推头809,所述说明书推头809与药板推头808之间连接设有推头弹簧8010,所述说明书推头809设有说明书推入件8011,所述下料装置10包括错位且平行设置的上横板1001以及下横板1002,所述上横板1001与下横板1002之间连接设有斜板1003,所述斜板1003分别与上横板1001以及下横板1002铰接连接,所述斜板1003相对设有支撑板1004,所述支撑板1004支架构成与药盒适配的滑槽,所述下横板1002一侧设有收集箱1005,所述收集箱1005朝向下横板1002一侧轴向开设有与药盒适配的收集槽1006,所述下横板1002轴向下方设有驱动下横板1002往复升降的下料升降气缸1007,所述下料升降气缸1007与收集箱1005固定连接,所述下料升降气缸1007与下横板1002之间通过驱动轴1008连接,随着下横板1002升降,所述斜板1003与下横板1002之间的角度变化在90

°

至135

°

之间,所述上横板1001与封盒装置9输出端连接,所述下料升降气缸1007轴向下方设有滑动轮1009,所述外盒折叠装置7、封盒装置9属于现有技术,此处不加以说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1