免维护的自润滑链轮轴组的制作方法

1.本技术属于煤矿井下装备领域,具体涉及一种免维护的自润滑链轮轴组。

背景技术:

2.随着煤矿井下安全环保、高产高效等要求的不断提高,链轮轴组作为刮板输送机的关键传动部件,如何提高其工作的可靠性成为制约刮板输送机安全可靠运行的关键因素之一。

3.传统的链轮轴组均采用稀油润滑,工作过程中,为保证良好的润滑条件,需要人工不定时为链轮轴组加注润滑油,由于链轮轴组结构的特殊性,采用稀油润滑的链轮轴组只能采用浮动密封结构,致使链轮轴组在实际使用过程中极易发生润滑油泄露,不但容易造成设备停机故障、润滑油浪费等,且泄露的润滑油对煤矿井下环境也造成了一定的污染,如何生产一种免维护的自润滑链轮轴组已然成为了迫在眉睫的问题,而链轮轴组内的轴承,更倾向于使用滚动轴承,滚动轴承的摩擦系数比滑动轴承小,传动效率高,如何实现在免维护的自润滑链轮轴组能够保持滚动轴承长期稳定运动,也急需克服该问题。

技术实现要素:

4.有鉴于此,针对传统链轮轴组存在的问题,有必要提出一种无需人工进行补加润滑油的免维护的自润滑链轮轴组,且能够保持滚动轴承在链轮轴组内长期稳定运动。

5.一种免维护的自润滑链轮轴组,包括转轴、轴承座、轴套、滚动轴承、密封件、循环拨油挡板及链轮组,链轮组套装在转轴上,且链轮设置在转轴的中间位置,并与转轴固定连接,轴套套装在转轴上,轴套对称设置在链轮组的两侧,且轴套与转轴固定连接,密封件套装在转轴上,并与轴套、轴承座紧密贴合,滚动轴承对称安装在转轴的两个端部,并与转轴通过键连接,轴承座对称设置在转轴的两端,并将滚动轴承包裹在轴承座内部,以支撑转轴及链轮组,并使转轴能够沿轴承座轴向转动,循环拨油挡板设置在滚动轴承的两侧,并与所述轴承座之间形成转动腔,循环拨油挡板上设置有拨油板,循环拨油挡板用于固定滚动轴承,并在转动过程中,拨油板带动转动腔内的润滑脂流动。

6.优选地,所述循环拨油挡板包括第一循环拨油挡板及第二循环拨油挡板,所述滚动轴承包括第一滚动轴承及第二滚动轴承,所述第一循环拨油挡板设置在所述转轴一端端部,且所述第一循环拨油挡板的直径大于所述第一滚动轴承的内径,所述第二循环拨油挡板套装在所述转轴上,并固定在所述转轴上,且所述第二循环拨油挡板的直径大于所述第二滚动轴承的内径。

7.优选地,所述第二循环拨油挡板上设置有所述密封件,并与所述第二循环拨油挡板紧密贴合。

8.优选地,所述拨油板在所述循环拨油挡板上倾斜设置。

9.优选地,所述拨油板的数量n≥1,n为正整数。

10.优选地,所述第一循环拨油挡板上设置有螺栓,所述第一循环拨油挡板及所述转

轴端面上开设有螺栓孔,所述螺栓将所述第一循环拨油挡板和所述转轴固定在一起,所述第二循环拨油挡板上设置有螺栓,所述第二循环拨油挡板及所述转轴环形面上开设有螺栓孔,所述螺栓将所述第二循环拨油挡板和所述转轴固定在一起。

11.优选地,所述轴承座包括轴承座壳体、端盖及透盖,所述轴承座壳体位于所述转轴的两个端部,并将所述滚动轴承包裹在所述所述轴承座壳体内,所述端盖固定设置在所述轴承座壳体的一端端部,且位于所述第一循环拨油挡板的一侧,所述端盖的一侧表面与所述轴承座壳体、滚动轴承贴合,所述透盖套装在所述第二循环拨油挡板上,并固定设置在轴承座壳体的另一端端部,所述透盖的一侧表面与所述轴承座壳体、滚动轴承及第二循环拨油挡板上的密封件紧密贴合。

12.优选地,所述轴承座壳体上开设有循环油路,所述循环油路与所述滚动轴承连通。

13.优选地,所述轴套上还设置有迷宫防尘套,所述迷宫防尘套套装在所述轴套上,所述迷宫防尘套表面设有凹凸面,所述迷宫防尘套镶嵌在所述轴承座与链轮组之间,且与所述链轮组固定连接。

14.优选地,所述滚动轴承为自润滑轴承,且所述滚动轴承内镶嵌有润滑脂,所述滚动轴承与所述轴承座壳体之间采用过盈配合。

15.由上述技术方案可知,本技术提供了一种免维护的自润滑链轮轴组,包括转轴、轴承座、轴套、滚动轴承、密封件、循环拨油挡板及链轮组,链轮组套装在转轴上,且链轮设置在转轴的中间位置,并与转轴固定连接,轴套套装在转轴上,轴套对称设置在链轮组的两侧,且轴套与转轴固定连接,密封件套装在转轴上,并与轴套、轴承座紧密贴合,滚动轴承对称安装在转轴的两个端部,并与转轴通过键连接,轴承座对称设置在转轴的两端,并将滚动轴承包裹在轴承座内部,以支撑转轴及链轮组,并使转轴能够沿轴承座轴向转动,循环拨油挡板设置在滚动轴承的两侧,并与所述轴承座之间形成转动腔,所述循环拨油挡板上设置有拨油板,所述循环拨油挡板用于固定所述滚动轴承,并在转动过程中,所述拨油板带动转动腔内的润滑脂流动。本技术使用时,链轮轴组内密封设置有润滑脂,无需再向链轮轴组中补加润滑脂,同时该链轮轴组打破传统的稀油润滑或方式,完全避免了链轮轴组在实际使用过程中需不断加注润滑油,避免了链轮轴组在工作过程中发生润滑油泄露,增加链轮轴组安全可靠运行的同时,也大大降低了因润滑油发生泄漏对煤矿井下环境造成的污染。再有,滚动轴承的润滑,在不向链轮轴组添加润滑油或润滑脂的情况下,采用长效润滑脂才能实现滚动轴承的持续润滑,而润滑脂粘度较大,在所述链轮轴组内设置循环拨油挡板,在循环拨油挡板转动过程中,拨油板拨动链轮轴组的腔体内的润滑脂,实现了润滑脂的循环流动,更有利于促进滚动轴承的润滑,从而保持滚动轴承长期转动。

附图说明

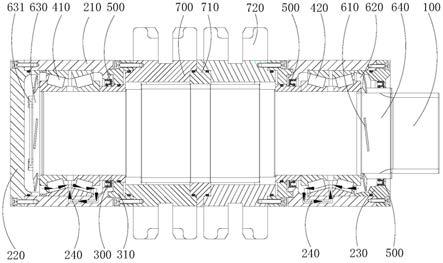

16.图1为免维护的自润滑链轮轴组剖视图。

17.图2为循环拨油挡板前视图。

18.图3为循环拨油挡板后视图。

19.图中,转轴100、轴承座200、轴承座壳体210、端盖220、透盖230、循环油路240、轴套300、迷宫防尘套310、滚动轴承400、第一滚动轴承410、第二滚动轴承420、密封件500、循环拨油挡板600、拨油板610、转动腔620、第一循环拨油挡板630、螺栓631、第二循环拨油挡板

640、链轮组700、链轮710、隔套720。

具体实施方式

20.以下结合本技术的附图,对本技术的技术方案以及技术效果做进一步的详细阐述。

21.参见图1,一种免维护的自润滑链轮轴组,包括转轴100、轴承座200、轴套300、滚动轴承400、密封件500、循环拨油挡板600及链轮组700,链轮组700套装在转轴100上,且链轮设置在转轴100的中间位置,并与转轴100固定连接,轴套300套装在转轴100上,轴套300对称设置在链轮组700的两侧,且轴套300与转轴100固定连接,密封件500套装在转轴100上,并与轴套300、轴承座200紧密贴合,滚动轴承400对称安装在转轴100的两个端部,并与转轴100通过键连接,轴承座200对称设置在转轴100的两端,并将滚动轴承400包裹在轴承座200内部,以支撑转轴100及链轮组700,并使转轴100能够沿轴承座200轴向转动,循环拨油挡板600设置在滚动轴承400的两侧,并与所述轴承座200之间形成转动腔620,所述循环拨油挡板600上设置有拨油板610,所述循环拨油挡板600用于固定所述滚动轴承400,并在转动过程中,所述拨油板610带动转动腔620内的润滑脂流动。本技术使用时,动力部或电机带动所述转轴100转动,所述转轴100带动轴套300、滚动轴承400、循环拨油挡板600及链轮组700同时转动,所述轴承座200相较于现有的轴承座200,不设有注油孔,而是链轮轴组内密封设置有润滑脂,无需再向链轮轴组中补加润滑脂,同时该链轮轴组打破传统的稀油润滑或方式,完全避免了链轮轴组在实际使用过程中需不断加注润滑油,避免了链轮轴组在工作过程中发生润滑油泄露,增加链轮轴组安全可靠运行的同时,也大大降低了因润滑油发生泄漏对煤矿井下环境造成的污染。再有,滚动轴承400的润滑,在不向链轮轴组添加润滑油或润滑脂的情况下,采用长效润滑脂才能实现滚动轴承400的持续润滑,而润滑脂粘度较大,在所述链轮轴组内设置循环拨油挡板600,所述循环拨油挡板600上设置有拨油板610,所述循环拨油挡板600及拨油板610与轴承座200之间形成转动腔620,该空腔能够实现拨油板610在转动腔620内转动,转动腔620与所述滚动轴承400连通,转动腔620内设置有润滑脂,在循环拨油挡板600转动过程中,拨油板610拨动链轮轴组的腔体内的润滑脂,实现了润滑脂的循环流动,润滑脂在拨油板610的拨动作用下,由粘度较大变为粘度较小的润滑脂,润滑脂更容易流动到轴承内,润滑轴承内的各个转动件,更有利于促进滚动轴承400的润滑,从而保持滚动轴承400长期转动。

22.作为优选,所述循环拨油挡板600包括第一循环拨油挡板630及第二循环拨油挡板640,所述滚动轴承400包括第一滚动轴承410及第二滚动轴承420,所述第一循环拨油挡板630设置在所述转轴100一端端部,且所述第一循环拨油挡板630的直径大于所述第一滚动轴承410的内径,所述第二循环拨油挡板640套装在所述转轴100上,并固定在所述转轴100上,且所述第二循环拨油挡板640的直径大于所述第二滚动轴承420的内径,所述第一循环拨油挡板630及第二循环拨油挡板640主要是用于挡住所述滚动轴承400,防止滚动轴承400在转动过程中发生转动或偏移。

23.具体的,所述第一循环拨油挡板630与一个轴套300共同配合,与所述第一滚动轴承410的内环外边缘紧密贴合,达到卡住滚动轴承400的作用,所述第二循环拨油挡板640与另一个轴套300共同配合,与所述第二滚动轴承420的内环外边缘紧密贴合,达到卡住滚动

轴承400的作用,而轴承座200主要用于与滚动轴承400的外环外边缘紧密贴合,达到卡住滚动轴承400的作用,防止滚动轴承400移动或发生偏移。

24.作为优选,所述第二循环拨油挡板640上设置有所述密封件500,并与所述第二循环拨油挡板640紧密贴合,所述第二循环拨油挡板640的宽度大于所述第一循环拨油挡板630的宽度,所述第一循环拨油挡板630主要用于卡接住滚动轴承400,并在转动过程中,搅动润滑脂,使润滑脂能够流动,所述第二循环拨油挡板640除了具有所述第一循环拨油挡板630的功能作用外,所述第二循环拨油挡板640套接并固定在转轴100上,起到轴套300的作用,所述密封件500设置有三组,分别位于一对轴套300上及所述第二循环拨油挡板640上,所述密封件500紧密贴合在轴套300及第二循环拨油挡板640上,转轴100转动,带动轴套300及第二循环拨油挡板640转动,而所述密封件500不转动,所述密封件500用于防止润滑脂流出转动腔620。所述密封件500为骨架密封。

25.具体的,所述拨油板610在所述循环拨油挡板600上倾斜设置,倾斜设置更有利于搅动润滑脂,使润滑脂流动。

26.具体的,所述拨油板610的数量n≥1,n为正整数。

27.具体的,所述拨油板610的数量=4,分别在循环拨油挡板600上对称设置。

28.具体的,所述拨油板610为直板或弧形板中的至少一种。

29.具体的,所述拨油板610的高度、宽度及长度根据轴承座200内的转动腔620的空间大小,自行设置尺寸。

30.作为优选,所述第一循环拨油挡板630上设置有螺栓,所述第一循环拨油挡板630及所述转轴100端面上开设有螺栓孔,所述螺栓将所述第一循环拨油挡板630和所述转轴100固定在一起,所述螺栓之间使用钢丝固定,防止螺栓在所述第一循环拨油挡板630转动过程发生松动,所述第二循环拨油挡板640上设置有螺栓,所述第二循环拨油挡板640及所述转轴100环形面上开设有螺栓孔,所述螺栓将所述第二循环拨油挡板640和所述转轴100固定在一起,用于防止所述第二循环拨油挡板640发生转动。

31.作为优选,所述轴承座200包括轴承座壳体210、端盖220及透盖230,所述轴承座壳体210位于所述转轴100的两个端部,并将所述滚动轴承400包裹在所述所述轴承座壳体210内,所述端盖220固定设置在所述轴承座壳体210的一端端部,所述端盖220与所述轴承座壳体210通过螺栓紧固在一起,且位于所述第一循环拨油挡板630的一侧,所述端盖220的一侧表面与所述轴承座壳体210、滚动轴承400贴合,所述第一滚动轴承410的外环通过轴承座壳体210及所述端盖220进行固定,所述透盖230套装在所述第二循环拨油挡板640上,并固定设置在轴承座壳体210的另一端端部,所述透盖230与所述轴承座壳体210通过螺栓紧固在一起,所述透盖230的一侧表面与所述轴承座壳体210、滚动轴承400及第二循环拨油挡板640上的密封件500紧密贴合,所述第二滚动轴承420的外环通过轴承座壳体210及所述透盖230进行固定,所述透盖230还用于固定密封件500,防止密封件500发生移动。

32.进一步的,所述轴承座壳体210上开设有循环油路240,所述循环油路240与所述滚动轴承400连通,润滑脂被所述拨油板610搅动,润滑脂实现流动,润滑脂从滚动轴承400的一侧流动到另一侧,再通过循环油路240,实现回流,保证了润滑脂在拨油板610的搅动作用下,润滑脂能够实现循环流动,对滚动轴承400进行润滑。

33.作为优选,所述轴套300上还设置有迷宫防尘套310,所述迷宫防尘套310套装在所

述轴套300上,所述迷宫防尘套310表面设有凹凸面,所述迷宫防尘套310镶嵌在所述轴承座与链轮组700之间,且与所述链轮组700固定连接,现有技术中,在所述轴套300上套装的是圆环状的固定环,所述固定环位于轴承座壳体210与链轮组700之间,然后将所述固定环固定在链轮组700上,所述固定环与所述链轮组700是贴合的,所述固定环是转动的,导致固定环与轴承座壳体210之间具有一定缝隙,但是存在的问题有,链轮组700下方就是物料,物料粉末飘动,长时间中,固定环与轴承座壳体210之间的缝隙中会填充大量物料粉末,会影响到密封环密封,采用迷宫防尘套310,与所述轴承座壳体210之间凹凸配合,物料粉末不容易飘散到密封件500上,保证了密封件500的密封效果。

34.作为优选,所述滚动轴承400为自润滑轴承,且所述滚动轴承400内镶嵌有润滑脂,分布在自润滑轴承内的镶嵌长效润滑脂在两者转动过程中,润滑脂由粘度较大变为粘度较小,使长效润滑脂更容易进入滚动轴承400内,以此达到润滑并减小摩擦的作用,当链轮轴组停止运转时,润滑脂再由粘度较小变为粘度较大,始终处于转动腔620内,该链轮轴组在安装直至失效前,无需加注润滑脂。滚动轴承400上镀防腐蚀性层,可适应腐蚀性环境。滚动轴承400与轴承座壳体210之间采用过盈配合,在链轮轴组实际工作过程中,两者之间不产生相对运动。

35.进一步的,所述链轮组700包括两个链轮710及设置在两个链轮710之间的隔套720,所述链轮套装在所述转轴100上设置的花键上,且所述链轮710与所述转轴100上的花键过盈配合。

36.以上所揭露的仅为本发明实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或者部分流程,并依本发明权利要求所做的同等变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1