一种平行工位不等待供料机构的制作方法

1.本实用新型涉及电子产品生产领域,特别是涉及一种平行工位不等待供料机构。

背景技术:

2.电子产品生产过程中,个别工站做业完成时间较短,导致后一站会产生堆积现象,由于生产线及作业区域空间狭小且形式单一,传统作业过程中需要改变生产线布局,增加后一站生产线数量通过机械手搬运供料来满足生产需求,以上方法占地空间很大,同时需要各方面的人工配合造成人力浪费和空间浪费。

技术实现要素:

3.本实用新型主要解决的技术问题是提供一种平行工位不等待供料机构,以解决背景技术中存在的问题。

4.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种平行工位不等待供料机构,包括:对接模组、两个作业模组、储料模组以及输送模组,所述对接模组、作业模组、储料模组、作业模组以及输送模组从左到右依次连接,每个所述作业模组模组包括伺服电机、与伺服电机传动连接的kk模组、设置在kk模组上的第一安装支架以及设置在第一安装支架上的三层同步带流线作业模组,所述三层同步带流线作业模组包括设置在顶层的作业层、设置在中层的第一输送层以及设置在底层的第二输送层,所述第一安装支架上还设置有第一步进电机,所述第一步进电机通过第一同步带与第二输送层传动连接,所述第二输送层通过第二同步带与第一输送层传动连接,所述第一输送层通过第三同步带与作业层传动连接。

5.在本实用新型一个较佳实施例中,所述储料模组包括第二安装支架、设置在第二安装支架上的第二步进电机以及设置在第二安装支架的双层同步带流线储料模组,所述双层同步带流线储料模组包括设置在上层的第三输送层以及设置在下层的储料层,所述第二步进电机通过第四同步带与储料层传动连接,所述储料层通过第五同步带与第三输送层传动连接。

6.在本实用新型一个较佳实施例中,所述作业层包括两块第一型材、第一同步轮同步带组合、第二同步轮同步带组合、第一光电传感器、第一轴承以及第一阻挡气缸,所述第一同步轮同步带组合设置在其中一块第一型材内侧,所述第二同步轮同步带组合设置在另一块第一型材内侧,所述第一同步轮同步带组合和第二同步轮同步带组合之间通过第一轴承相连接,所述第一阻挡气缸设置在两块第一型材之间,所述两块第一型材上均设置有第一光电传感器。

7.在本实用新型一个较佳实施例中,所述第一输送层包括两块第二型材、第三同步轮同步带组合、第四同步轮同步带组合、第二光电传感器、第二轴承以及第二阻挡气缸,所述第三同步轮同步带组合设置在其中一块第二型材内侧,所述第四同步轮同步带组合设置在另一块第二型材内侧,所述第三同步轮同步带组合和第四同步轮同步带组合之间通过第

二轴承相连接,所述两块第二型材上均设置有第二光电传感器,所述第二阻挡气缸设置在两块第二型材之间。

8.在本实用新型一个较佳实施例中,所述第二输送层包括两块第三型材、第五同步轮同步带组合、第六同步轮同步带组合、第三光电传感器、第三轴承以及第三阻挡气缸,所述第五同步轮同步带组合设置在其中一块第三型材内侧,所述第六同步轮同步带组合设置在另一块第三型材内侧,所述第五同步轮同步带组合与第六同步轮同步带组合之间通过第三轴承相连接,所述两块第三型材上均设置有第三光电传感器,所述第三阻挡气缸设置在两块第三型材之间。

9.在本实用新型一个较佳实施例中,所述第三输送层包括两块第四型材、第七同步轮同步带组合、第八同步轮同步带组合、第四光电传感器、第四阻挡气缸以及第四轴承,所述第七同步轮同步带组合设置在其中一块第四型材内侧,所述第八同步轮同步带组合设置在另一块第四型材内侧,所述第七同步轮同步带组合和第八同步轮同步带组合之间通过第四轴承相连接,所述两块第四型材上均设置有第四光电传感器,所述第四阻挡气缸设置在两块第四型材之间。

10.在本实用新型一个较佳实施例中,所述储料层包括两块第五型材、第九同步轮同步带组合、第十同步轮同步带组合、第五光电传感器、第五轴承以及第五阻挡气缸,所述第九同步轮同步带组合设置在其中一块第五型材内侧,所述第十同步轮同步带组合设置在另一块第五型材内侧,所述第九同步轮同步带组合和第十同步轮同步带组合之间通过第五轴承相连接,所述两块第五型材上均设置有第五光电传感器,所述第五阻挡气缸设置在两块第五型材之间。

11.在本实用新型一个较佳实施例中,所述对接模组包括第三安装支架、第三步进电机、第六同步带、两块第六型材、第十一同步轮同步带组合、第十二同步轮同步带组合、第六光电传感器、第六轴承以及第六阻挡气缸,所述第十一同步轮同步带组合设置在其中一块第六型材内侧,所述第十二同步轮同步带组合设置在另一块第六型材内侧,所述第十一同步轮同步带组合和第十二同步轮同步带组合之间通过第六轴承相连接,所述两块第六型材上均设置有第六光电传感器,所述第六阻挡气缸设置在两块第六型材之间,所述第三步进电机设置在第三安装支架下端,所述第三步进电机与第十二同步轮同步带组合之间通过第六同步带传动连接。

12.在本实用新型一个较佳实施例中,所述输送模组包括第四安装支架、第四步进电机、第七同步带、两块第七型材、第十三同步轮同步带组合、第十四同步轮同步带组合、第七光电传感器、第七轴承以及第七阻挡气缸,所述第十三同步轮同步带组合设置在其中一块第七型材内侧,所述第十四同步轮同步带组合设置在另一块第七型材内侧,所述第十三同步轮同步带组合与第十四同步轮同步带组合之间通过第七轴承相连接,所述两块第七型材上均设置有第七光电传感器,所述第七阻挡气缸设置在两块第七型材之间,所述第四步进电机设置在第四安装支架下端,所述第四步进电机与第十四同步轮同步带组合之间通过第七同步带传动连接。

13.本实用新型的有益效果是:本实用新型指出的一种平行工位不等待供料机构,具有以下优点:

14.1、作业模组、储料模组的流线均通过一个步进电机驱动,不仅能够精确控制输送

速度和时间、节省成本还能节省大量空间;

15.2、当产品变更时,可修改相应的流线宽度、更改各位置高度及速度控制参数,即可实现设变的共用,可叠代使用,减少新设备的开发成本;

16.3、通过伺服电机带动kk模组可精确控制位置,保证各工位无缝对接;

17.4、作业模组可根据需求增加或减少。

附图说明

18.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

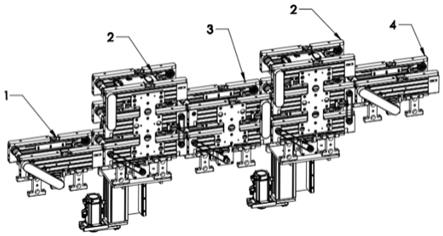

19.图1是本实用新型一种平行工位不等待供料机构一较佳实施例的结构示意图;

20.图2是作业模组的结构示意图;

21.图3是储料模组的结构示意图;

22.图4是对接模组的结构示意图;

23.图5是输送模组的结构示意图。

具体实施方式

24.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

25.请参阅图1,本实用新型实施例包括:

26.一种平行工位不等待供料机构,包括:对接模组1、两个作业模组2、储料模组3以及输送模组4,所述对接模组1、作业模组2、储料模组3、作业模组2以及输送模组4从左到右依次连接。

27.请参阅图2,每个所述作业模组模组2包括伺服电机201、与伺服电机201传动连接的kk模组202、设置在kk模组202上的第一安装支架203以及设置在第一安装支架203上的三层同步带流线作业模组,伺服电机201驱动kk模组202,从而使第一安装支架203在线轨204上上下运动。

28.所述三层同步带流线作业模组包括设置在顶层的作业层205、设置在中层的第一输送层206以及设置在底层的第二输送层207,所述第一安装支架203上还设置有第一步进电机208,所述第一步进电机208通过第一同步带209与第二输送层207传动连接,所述第二输送层207通过第二同步带210与第一输送层206传动连接,所述第一输送层206通过第三同步带211与作业层205传动连接。

29.所述作业层205包括两块第一型材212、第一同步轮同步带组合213、第二同步轮同步带组合、第一光电传感器214、第一轴承215以及第一阻挡气缸216,所述第一同步轮同步带组合213设置在其中一块第一型材212内侧,所述第二同步轮同步带组合设置在另一块第一型材212内侧,所述第一同步轮同步带组合213和第二同步轮同步带组合之间通过第一轴

承215相连接,所述第一阻挡气缸216设置在两块第一型材212之间,所述两块第一型材212上均设置有第一光电传感器214。

30.所述第一输送层206包括两块第二型材217、第三同步轮同步带组合218、第四同步轮同步带组合、第二光电传感器、第二轴承219以及第二阻挡气缸,所述第三同步轮同步带组合218设置在其中一块第二型材217内侧,所述第四同步轮同步带组合设置在另一块第二型材217内侧,所述第三同步轮同步带组合218和第四同步轮同步带组合之间通过第二轴承219相连接,所述两块第二型材217上均设置有第二光电传感器,所述第二阻挡气缸设置在两块第二型材217之间。

31.所述第二输送层207包括两块第三型材220、第五同步轮同步带组合221、第六同步轮同步带组合第三光电传感器、第三轴承222以及第三阻挡气缸,所述第五同步轮同步带组合221设置在其中一块第三型材220内侧,所述第六同步轮同步带组合设置在另一块第三型材220内侧,所述第五同步轮同步带组合221与第六同步轮同步带组合之间通过第三轴承222相连接,所述两块第三型材220上均设置有第三光电传感器,所述第三阻挡气缸设置在两块第三型材220之间。

32.作业层205接收对接模组1上的产品,通过伺服电机201驱动kk模组202将产品送至op作业高度,同时底部的第一输送层206和第二输送层207的流线可以继续将下一产品输送至平行工位的储料模组3。op作业高度及输送速度皆可根据需求通过参数化修改。

33.请参阅图3,所述储料模组3包括第二安装支架301、设置在第二安装支架301上的第二步进电机302以及设置在第二安装支架301的双层同步带流线储料模组,所述双层同步带流线储料模组包括设置在上层的第三输送层303以及设置在下层的储料层304,所述第二步进电机302通过第四同步带305与储料层304传动连接,所述储料层304通过第五同步带306与第三输送层303传动连接。

34.所述第三输送层303包括两块第四型材307、第七同步轮同步带组合308、第八同步轮同步带组合、第四光电传感器309、第四阻挡气缸310以及第四轴承311,所述第七同步轮同步带组合308设置在其中一块第四型材307内侧,所述第八同步轮同步带组合设置在另一块第四型材307内侧,所述第七同步轮同步带组合308和第八同步轮同步带组合之间通过第四轴承311相连接,所述两块第四型材307上均设置有第四光电传感器309,所述第四阻挡气缸310设置在两块第四型材307之间。

35.所述储料层304包括两块第五型材312、第九同步轮同步带组合313、第十同步轮同步带组合、第五光电传感器、第五轴承以及第五阻挡气缸314,所述第九同步轮同步带组合313设置在其中一块第五型材312内侧,所述第十同步轮同步带组合设置在另一块第五型材312内侧,所述第九同步轮同步带组合313和第十同步轮同步带组合之间通过第五轴承相连接,所述两块第五型材312上均设置有第五光电传感器,所述第五阻挡气缸314设置在两块第五型材312之间。

36.第三输送层303的流线将前作业模组2完成作业的产品输送出去,储料层304的流线将产品输送至平行工位(后作业模组2)。输送速度可根据需要进行参数化设定。

37.请参阅图4,所述对接模组包1括第三安装支架101、第三步进电机102、第六同步带103、两块第六型材104、第十一同步轮同步带组合105、第十二同步轮同步带组合、第六光电传感器106、第六轴承107以及第六阻挡气缸108,所述第十一同步轮同步带组合105设置在

其中一块第六型材104内侧,所述第十二同步轮同步带组合设置在另一块第六型材104内侧,所述第十一同步轮同步带组合105和第十二同步轮同步带组合之间通过第六轴承107相连接,所述两块第六型材104上均设置有第六光电传感器106,所述第六阻挡气缸108设置在两块第六型材104之间,所述第三步进电机102设置在第三安装支架101下端,所述第三步进电机102与第十二同步轮同步带组合之间通过第六同步带103传动连接。

38.对接模组1对接上一站的出料口将产品输送至作业模组2,同时作业模组2的工位都在作业时也能起到预存料的作用。输送速度可根据需要进行参数化设定。

39.请参阅图5,所述输送模组4包括第四安装支架401、第四步进电机402、第七同步带403、两块第七型材404、第十三同步轮同步带组合405、第十四同步轮同步带组合、第七光电传感器406、第七轴承407以及第七阻挡气缸408,所述第十三同步轮同步带组合405设置在其中一块第七型材404内侧,所述第十四同步轮同步带组合设置在另一块第七型材404内侧,所述第十三同步轮同步带组合405与第十四同步轮同步带组合之间通过第七轴承407相连接,所述两块第七型材404上均设置有第七光电传感器406,所述第七阻挡气缸408设置在两块第七型材404之间,所述第四步进电机402设置在第四安装支架401下端,所述第四步进电机402与第十四同步轮同步带组合之间通过第七同步带403传动连接。输送模组4将作业完成的产品输送至下一站,输送速度可根据需要进行参数化设定。

40.综上所述,本实用新型指出的一种平行工位不等待供料机构,具有以下优点:

41.1、作业模组、储料模组的流线均通过一个步进电机驱动,不仅能够精确控制输送速度和时间、节省成本还能节省大量空间;

42.2、当产品变更时,可修改相应的流线宽度、更改各位置高度及速度控制参数,即可实现设变的共用,可叠代使用,减少新设备的开发成本;

43.3、通过伺服电机带动kk模组可精确控制位置,保证各工位无缝对接;

44.4、作业模组可根据需求增加或减少。

45.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1