一种罐式集装箱的筒体保温结构的制作方法

1.本实用新型涉及一种罐式集装箱,具体涉及一种罐式集装箱的筒体保温结构。

背景技术:

2.罐式集装箱是现代物流业中一种广泛使用且可进行多式联运的运输工具,其中在运输一些对运输温度有控制要求的介质如食用油、牛奶等介质时,需要罐式集装箱具有保温的功能。现有的保温罐式集装箱通常是通过在罐体上覆盖一层保温材料,然后使用捆扎带将保温材料捆绑牢固,最后在保温材料外侧包裹外蒙皮。

3.图1所示为一种公知的保温罐箱的横向剖视结构示意图,保温罐箱包括筒体1-1和包裹缠绕在筒体1-1外周的保温层1-2、筒体环向支撑1-3、筒体底部支撑1-4以及外蒙板1-5。筒体底部支撑1-4焊接在筒体1-1的底端用于支撑筒体1-1,筒体环向支撑1-3焊接在筒体1-1的周向用于支撑保温层1-2,保温层1-2位于筒体1-1与筒体环向支撑1-3之间,外蒙板1-5包裹在保温层1-2的外侧,外蒙板1-5采用搭接的形式以铆钉固定在筒体环向支撑1-3 与筒体底部支撑1-4上。其中筒体环向支撑1-3的截面形状通常为u形或c 形,由于筒体环向支撑1-3的支撑面要有足够的刚度以确保保温层的成形,所以筒体环向支撑1-3现在主要采用两种成型方式。

4.第一种成型方式是采用刚度较好的成型槽钢,经拉弯后成型。这种成型方式存在的问题是成型槽钢厚度较厚,笨重且重量较大。对于需要扩大载重减轻自重的罐箱来说经济效益较差,不利于市场竞争。

5.第二种成型方式是采用厚度较薄的板材,经折弯成u型或c形后再经拉弯后成型。这种成型方式存在的问题是由于板材较薄,经二次加工后折边易出现波浪状褶皱,不仅影响美观且造成支撑面高低不平,成型效果较差,效率较低。

6.以上两种成型方式制成的筒体环向支撑还存在共同的问题,即筒体环向支撑整段贴合在筒体上,焊接工作量大,易出现焊接变形。

技术实现要素:

7.本实用新型提供了一种罐式集装箱的筒体保温结构,用于解决现有筒体保温结构存在的重量较大、成型效果差以及焊接工作量大、易出现焊接变形的问题。

8.本实用新型的技术解决方案是:

9.一种罐式集装箱的筒体保温结构,包括包覆在筒体周向外表面的保温层和连接在筒体底部的底部支撑,其特殊之处在于:还包括环向支撑组件和外蒙板结构;

10.多个所述环向支撑组件均匀分布且固定于筒体外表面;

11.所述环向支撑组件包括多个环向支撑段和环向支撑盖板;

12.所述环向支撑段位于设置在保温层中的通孔内,其底部固定于筒体外表面,上端部与环向支撑盖板下表面固连;

13.所述支撑盖板与外蒙板结构连接,其外表面用于支撑外蒙板结构;

14.所述外蒙板结构包覆在保温层的外表面。

15.进一步地,所述外蒙板结构包括第一外蒙板和第二外蒙板,所述第一外蒙板和所述第二外蒙板搭接连接且两者之间设置有密封件;

16.多个所述环向支撑组件均匀分布且固定于所述第一外蒙板与第二外蒙板搭接连接处内侧的筒体外表面;

17.所述支撑盖板与第一外蒙板或者第二外蒙板在搭接连接处位于内侧的一个连接。

18.进一步地,所述环向支撑段为u字形结构或者i字形或者圆筒形结构;

19.所述u字形结构的开口端固定于筒体外表面,封闭端与环向支撑盖板下表面固连;

20.所述i字形或者圆筒形结构的一端固定于筒体外表面,另一端与环向支撑盖板下表面固连。

21.进一步地,所述环向支撑组件中的多个环向支撑段为三个。

22.进一步地,所述筒体为大容量方形结构,所述多个环向支撑组件通过焊接方式均匀固定于筒体外表面的周向棱线处;

23.或者,所述筒体为圆筒状结构,所述多个环向支撑组件通过焊接方式均匀固定于筒体外表面。

24.进一步地,所述第一外蒙板和第二外蒙板、密封件、环向支撑盖板通过铆钉固定为一整体,或所述第一外蒙板与第二外蒙板、密封件、环向支撑盖板、环向支撑段通过铆钉固定为一整体。

25.进一步地,所述密封件为固化胶或者其它用于粘接密封的材料。本实用新型与现有技术相比的有益效果具体如下:

26.(1)本实用新型的环向支撑段采用u字形、i字形或者圆筒形结构,可以由成型的型钢或钢管加工而成,加工简便,且型钢截面尺寸统一,确保支撑与筒体间的保温层空间厚度一致。环向支撑盖板可由较薄的金属板材拉弯而成,因盖板的翻边尺寸小,经工艺实践验证翻边小的u型钢拉弯成形效果显著提升,同时可保证环形支撑面具有足够的刚度,确保保温层成形美观。

27.(2)本实用新型保温结构中相邻外蒙板在搭接处设置的环向支撑盖板、环向支撑段均可根据实际需求采用较薄的板材以及小号型钢、钢管制造。大大降低保温结构的重量。

28.(3)本实用新型中的环向支撑段与环向整体支撑相比,与筒体直接相焊的尺寸大大减小,降低焊接工作量,提高生产效率同时降低筒体焊接后形变率。

29.(4)本实用新型的保温结构也可应用于带有加温外管的筒体,环向支撑段可设置在相邻加热管间隔的位置,与加热外管结构不相互干涉,提高加热效率与保温时间。

附图说明

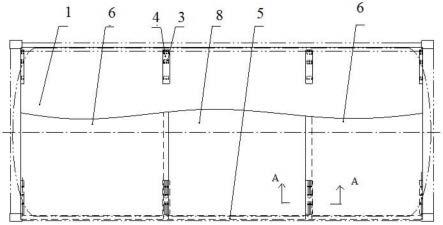

30.图1为一种公知的保温罐箱的横向剖视图;

31.图1中附图标记说明如下:

32.1-1、筒体,1-2、保温层,1-3、筒体环向支撑,1-4、筒体底部支撑, 1-5、外蒙板。

33.图2为本实用新型罐式集装箱的筒体保温结构实施例的结构示意图;

34.图3为图2实施例沿环向支撑盖板处的横向局部剖视图;

35.图4为图2的a-a剖视放大图。

36.图2、图3和图4中附图标记说明如下:

37.1、筒体,2、保温层,3、环向支撑段,4、环向支撑盖板,5、底部支撑, 6、第一外蒙板,7、密封件,8、第二外蒙板。

具体实施方式

38.为了进一步说明本实用新型的结构,现结合附图对本实用新型进行详细说明。

39.实施例一

40.如图2、图3和图4中所示,本实用新型提供了一种罐式集装箱的筒体保温结构,包括筒体1、保温层2、环向支撑组件、底部支撑5以及外蒙板结构。

41.外蒙板结构包括第一外蒙板6和第二外蒙板8。

42.筒体1为圆筒状结构,在筒体1的外表面包覆有保温层2,多个环向支撑组件通过焊接方式均匀固定于筒体1外表面。

43.底部支撑5连接于筒体1底部,用于在筒体外底部支撑筒底。

44.环向支撑组件包括环向支撑段3和环向支撑盖板4,环向支撑盖板4上的同一表面设置有三个环向支撑段3,环向支撑段3由成型的型钢或者钢管加工而成,并且为u字形结构,还可以为i字形或者圆筒形结构。u字形结构、i 字形或者圆筒形结构,具有焊接量少且结构简单、支撑载荷大的优点。

45.环向支撑盖板4由较薄的金属板材拉弯形成,且通过翻边小的u型钢拉弯形成的环向支撑盖板4的成形效果良好,并具有足够的刚度。

46.环向支撑组件用于支撑第一外蒙板6以及第二外蒙板8。

47.环向支撑段3通过焊接固定于筒体1表面,环向支撑盖板4外表面设置有搭接的第一外蒙板6和第二外蒙板8。

48.第一外蒙板6和第二外蒙板8通过环向支撑盖板4和环向支撑段3的支撑包裹着筒体1外部的保温层2用于保温。

49.图4中表示当环向支撑段3为u字形结构时,相邻的第一外蒙板6和第二外蒙板8的密封结构。

50.上下相邻的第一外蒙板6与第二外蒙板8的搭接连接。第一外蒙板6与第二外蒙板8之间设置有密封件7;在用铆钉对第一外蒙板6与第二外蒙板8 密封结构进行固定时,考虑铆钉长度,可将第一外蒙板6与第二外蒙板8、密封件7、环向支撑盖板4拉铆固定在一起,也可将第一外蒙板6与第二外蒙板 8、密封件7、环向支撑盖板4、环向支撑段3拉铆固定在一起。密封件7可以为固化胶或者其它用于粘接密封的材料。

51.实施例二

52.筒体1为大容量方形结构,在筒体1的外表面包覆有保温层2,多个环向支撑组件通过焊接方式均匀固定于筒体1外表面的周向棱线处。

53.其余设置均与实施例一相同。

54.实施例三

55.外蒙板结构为单张外蒙板组成,外蒙板通过双排铆钉对接固定在筒体底部支撑5上。

56.其余设置均与实施例一相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1