一种组立机底座用齿轮自动夹取结构的制作方法

1.本实用新型属于自动化输送技术领域,具体涉及一种组立机底座用齿轮自动夹取结构。

背景技术:

2.组立机是钢结构制作过程中的重要设备,用于钢结构件的组队、焊接等工作。

3.而在现有的组立机底座组装工艺流程中,需要人工手动搬运齿轮,并将齿轮放置在组立机底座上,人工搬运效率低,加重了操作工的劳动强度,无法满足自动化组装流程的供料需求,而且前期还需要人力的投入,浪费成本。

技术实现要素:

4.本实用新型目的是为了克服现有技术的不足而提供一种组立机底座用齿轮自动夹取结构。

5.为达到上述目的,本实用新型采用的技术方案是:一种组立机底座用齿轮自动夹取结构,它包括:

6.供料组件,所述供料组件包括振动盘、固定在所述振动盘顶部的料仓、螺旋上升式地设置在所述料仓内侧壁的上料板、固定在所述振动盘一侧的直振器、固定在所述直振器顶部且与所述上料板相连的供料板以及开设在所述供料板上的供料槽;

7.中转组件,所述中转组件设置在所述供料组件一侧,它包括中转支撑板以及可移动地设置在所述中转支撑板顶部的中转机构,所述中转机构用于承接所述供料槽内的物料;

8.夹取组件,所述夹取组件设置在所述中转组件一侧,它包括夹取立板、固定在所述夹取立板顶部的顶板、可移动地设置在所述顶板一侧的夹取移动板、固定在所述顶板上且用于带动所述夹取移动板移动的第一驱动单元、可升降地设置在所述夹取移动板底部的升降板、固定在所述夹取移动板上且用于带动所述升降板升降的第二驱动单元以及固定在所述升降板底部的三指夹爪。

9.优化地,所述供料组件还包括固定在所述供料板顶部的盖板。

10.优化地,所述中转组件还包括中转底板、固定在所述中转底板顶部的中转支撑柱、固定在所述中转支撑板顶部的滑轨、滑动安装在所述滑轨上的滑块以及固定在所述中转支撑板上且用于定位所述中转机构的红外检测器,所述中转支撑板固定在所述中转支撑柱的顶部。

11.优化地,所述夹取组件还包括固定在所述顶板顶部的拖链固定板、设置在所述拖链固定板上的拖链以及连接所述夹取移动板和所述拖链的拖链连接板。

12.优化地,所述中转机构包括固定在所述滑块上的接触板、固定在所述接触板顶部的中转移动板、开设在所述中转移动板上的中转槽、固定在所述中转支撑板上且用于带动所述中转移动板移动的移动气缸以及固定在所述中转支撑板上且与所述接触板相配合使

用的油压传感器。

13.优化地,所述中转机构还包括固定在所述移动气缸缸体上的光电传感器以及固定在所述移动气缸的导向杆上的感应片。

14.优化地,所述拖链的材质选用尼龙。

15.优化地,所述第一驱动单元为直线滑台,所述第二驱动单元为升降气缸,所述直线滑台固定在所述顶板上,所述夹取移动板固定在所述直线滑台的滑动部上,所述升降气缸的缸体固定在所述夹取移动板上,所述升降板固定在所述升降气缸的导向杆上。

16.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

17.本实用新型组立机底座用齿轮自动夹取结构通过振动盘实现齿轮的自动上料,设置在供料组件一侧的两组中转机构,可以同时中转两个齿轮,并将其先后输送至红外检测器处,确保红外检测器始终能检测到齿轮,夹取组件便可以不间断地夹取齿轮,节省了停顿等待的时间,提高了工作效率,以满足后续自动化组装流程的需求;而且节省了人工的投入,节约成本。

附图说明

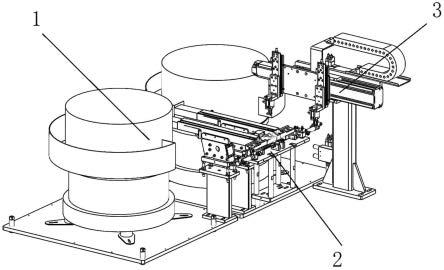

18.图1为本实用新型的结构示意图;

19.图2为本实用新型供料组件和中转组件的位置关系图;

20.图3为本实用新型供料组件的结构示意图;

21.图4为本实用新型中转组件的结构示意图;

22.图5为本实用新型中转组件另一角度的结构示意图;

23.图6为本实用新型夹取组件的结构示意图;

24.图7为本实用新型夹取组件的主视图;

25.图8为本实用新型振动盘的剖视图;

26.附图标记说明:

27.1、供料组件;101、底板;102、振动盘;1021、振动盘底座;1022、振动盘顶座;1023、板弹簧;1024、橡胶垫;1025、第一凸块;1026、第二凸块; 1027、电磁铁;1028、衔铁;103、直振器固定板;104、直振器;105、供料板; 106、供料槽;107、盖板;108、料仓;109、上料板;

28.2、中转组件;201、中转底板;202、中转支撑柱;203、中转支撑板;204、滑轨;205、滑块;206、中转机构;2061、接触板;2062、中转移动板;2063、中转槽;2064、移动气缸;2065、光电传感器;2066、感应片;2067、油压缓冲器;207、红外检测器固定板;208、红外检测器;

29.3、夹取组件;301、夹取底板;302、夹取立板;303、加强板;304、顶板; 305、直线滑台;306、夹取移动板;307、拖链固定板;308、拖链;309、拖链连接板;310、升降气缸;311、升降板;312、三指夹爪。

具体实施方式

30.下面结合附图所示的实施例对本实用新型作进一步描述。

31.如图1、2所示,为本实用新型的结构示意图,它设置在组立机装配线上,用于输送齿轮,它包括供料组件1,中转组件2和夹取组件3。

32.如图3所示,为供料组件1的结构示意图,它用于自动输送齿轮。组立机底座组装机

台上固定有两组供料组件1,每组供料组件1包括底板101、振动盘 102、直振器固定板103、直振器104、供料板105、供料槽106、盖板107、料仓108和上料板109。底板101通过螺丝紧固的方式固定在组立机底座组装机台上。振动盘102固定在底板101的顶部,用于带动料仓108振动,如图8所示,振动盘102包括振动盘底座1021、振动盘顶座1022、板弹簧1023、橡胶垫1024、第一凸块1025、第二凸块1026、电磁铁1027和衔铁1028。振动盘底座1021与底板101之间设有橡胶垫1024,振动盘102带动料仓108振动时,橡胶垫1024可以避免对底板101的冲击。振动盘顶座1022与振动盘底座1021 之间通过板弹簧1023相固定,料仓108通过螺丝紧固的方式固定在振动盘顶座 1022的顶部。振动盘底座1021和振动盘顶座1022的相向一侧分别固定有第一凸块1025和第二凸块1026(即第一凸块1025固定在振动盘底座1021的顶部,第二凸块1026固定在振动盘顶座1022的底部,且第一凸块1025靠近板弹簧 1023,而第二凸块1026远离板弹簧1023)。第一凸块1025和第二凸块1026的相向一侧分别固定有电磁铁1027和衔铁1028(即电磁铁1027固定在第一凸块 1025上,衔铁1028固定在第二凸块1026上)。电磁铁1027不通电情况下,衔铁1028与电磁铁1027之间没有任何力的作用,两者不发生位移,此时板弹簧 1023处于竖直状态;当电磁铁1027通电后,会吸引衔铁1028向左移动以靠近电磁铁1027,衔铁1028向左移动过程中,会带动振动盘顶座1022同步向左移动,此时板弹簧1023也向左倾斜,与竖直方向呈一定角度;当电磁铁1027失电后,相贴在一起的电磁铁1027和衔铁1028之间没有了作用力,由于板弹簧 1023的自复位功能,带动振动盘顶座1022与第二凸块1026复位,因此向电磁铁1027通入脉冲电流的话,振动盘顶座1022周期性地左右振动,同理固定在振动盘顶座1022上的料仓108随之同步振动(振动盘顶座1022周期性左右振动的同时,在竖直方向上的高度也在周期性地发生变化,因此也存在周期性地上下振动)。

33.上料板109螺旋上升式地固定在料仓108的内侧壁上,操作工将齿轮倒入料仓108内,料仓108在振动盘102的带动下振动,料仓108内的齿轮在振动盘102的作用下,沿着上料板109排列上升。直振器固定板103固定在底板101 的顶部,直振器104固定在直振器固定板104上(直振器104与直振器固定板 103之间设有缓冲垫,直振器104在振动过程中,防止对直振器固定板103产生冲击)。供料板105固定在直振器104的顶部,且供料板105与上料板109 的末端在同一水平面内,方便齿轮的转移。供料槽106开设在供料板105上,上料板109上的齿轮输送至供料槽106内,在直振器104的带动下,供料槽106 内的齿轮向前移动(直振器104选用市售常规的yq-160z型号的直线送料器即可)。盖板107固定在供料板105的顶部,供料槽106内的齿轮在输送时,位于盖板107的下方,盖板107用于将齿轮与外界分隔开,防止外界的杂质掉落至齿轮内,影响后续的装配。

34.中转组件2固定在加工机台上,且位于供料组件1一侧,用于暂时存放来自供料组件1的齿轮,如图4、5所示,它包括中转底板201、中转支撑柱202、中转支撑板203、滑轨204、滑块205、中转机构206、红外检测器固定板207 和红外检测器208。中转底板201通过螺丝紧固的方式固定在加工机台上。中转支撑柱202有多根,它们固定在中转底板201的顶部。中转支撑板203固定在中转支撑柱202的顶部,中转支撑板203用于固定支撑中转机构206。固定在中转支撑板203上的中转机构206有两组,其中每组中转机构206对应一组供料组件1,中转机构206用于承接供料槽106内的齿轮。

35.中转机构206包括接触板2061、中转移动板2062、中转槽2063、移动气缸2064、光电

传感器2065、感应片2066和油压缓冲器2067。接触板2061滑动安装在中转支撑板203上(中转支撑板203的顶部固定有滑轨204、滑轨204 上滑动安装有滑块205,接触板2061固定在滑块205上,接触板2061移动的时候,带动滑块205沿着滑轨204同步移动,滑块205与滑轨204可减少摩擦阻力,提高移动的平稳性)。中转移动板2062固定在接触板2061的顶部,且随着接触板2061的移动而同步移动。中转槽2063开设在中转移动板2062上,用于承接供料槽106内的齿轮。移动气缸2064的缸体固定在中转支撑板203上,移动气缸2064的导向杆连接在接触板2061上,用于带动接触板2061移动。光电传感器2065固定在移动气缸2064的缸体上,感应片2066固定在移动气缸 2064的导向杆上且与光电传感器2065相配合使用(移动气缸2064带动接触板 2061移动时,移动气缸2064的导向杆带动感应片2066同步移动,光电传感器 2065通过检测感应片2066的位移变化来反映当前中转移动板2062的位置,以确保中转槽2063对准供料槽106,方便供料槽106内齿轮过渡衔接的顺畅)。中转支撑板203的顶部固定有两组油压缓冲器2067,每组油压缓冲器2067与一组接触板2061相配合使用,当移动气缸2064带动中转移动板2062移动至最大位移量时(即中转槽2063对准供料槽106的位置),此时接触板2061抵设在油压缓冲器2067上,油压缓冲器2067可以减少接触板2061在移动过程中产生的振动与噪声,将接触板2061因移动产生的动能转化为热能并释放在大气中。红外检测器固定板207固定在两组中转机构206之间,红外检测器208固定在红外检测器固定板207上,用于实时检测中转槽2063内的齿轮(在本实施例中,两组中转机构206共用一个红外检测器208,两组中转机构206分别接取来自供料槽106内的齿轮,并在移动气缸2064的带动下移动至红外检测器208处,由夹取组件3夹取当前位置的中转移动板2062上的齿轮,当其中一块中转移动板2062上的齿轮被夹取后,移动气缸2064带动其复位,然后另一块载有齿轮的中转移动板2062移动至红外检测器208处,如此往复循环,确保红外检测器 208始终能检测到齿轮,夹取组件3便可以不间断地夹取齿轮,节省了停顿等待的时间,提高了工作效率。

36.夹取组件3固定在加工机台上,用于夹取中转槽2063上的齿轮,如图6、 7所示,它包括夹取底板301、夹取立板302、加强板303、顶板304、直线滑台305、夹取移动板306、拖链固定板307、拖链308、拖链连接板309、升降气缸310、升降板311和三指夹爪312。夹取底板301通过螺丝紧固的方式固定在加工机台上,夹取立板302垂直固定在夹取底板301上。加强板303固定在夹取底板301和夹取立板302之间,加强板303用于提高夹取底板301和夹取立板302之间的结构强度,防止夹取立板302因承受较大的载荷而发生变形。顶板304固定在夹取立板302的顶部,夹取移动板306可移动地设置在顶板304 的一侧(夹取移动板306是在第一驱动单元的带动下实现移动的,第一驱动单元为直线滑台305,直线滑台305选用滚珠丝杆型,滚珠丝杆型直线滑台可在高负载情况下实现高精度的直线运动)。

37.拖链固定板307固定在顶板304的顶部,拖链308设置在拖链固定板307 上,拖链连接板309一端固定在夹取移动板306上,另一端固定在拖链308上 (与直线滑台305相连的气管、电缆等置于拖链308内,拖链308用于对其内置的气管和电缆起牵引和保护的作用。拖链308的材质选用尼龙,一方面尼龙材质质量轻,造价便宜,可以减轻施加给顶板304的负载;另一方面尼龙具有较高的耐磨性和弹性,长时间往复移动也不会出现开裂)。升降板311在第二驱动单元的带动下设置在夹取移动板306的一侧(第二驱动单元为升降气缸310,升降气缸310的缸体固定在夹取移动板306上,升降气缸310的导向杆连接在升降板311)。三指夹

爪312固定在升降板311的底部,在直线滑台305和升降气缸310的带动下,移动至红外检测器208处的中转移动板2062,以夹取中转槽2063内的齿轮(三指夹爪312选用市售常规的即可,三指夹爪312的对中性好,可以将齿轮夹在正中心)。

38.本实用新型的工作原理:

39.1、操作工将齿轮倒入料仓108内,料仓108在振动盘102的带动下振动,料仓108内的齿轮在振动盘102的作用下,沿着上料板109排列上升,在直振器104的作用移动至供料槽106中;

40.2、供料槽106内的齿轮输送至中转槽2063内,由移动气缸2064带动中转移动板2062移动至红外检测器208处,红外检测器208检测到中转槽2063内的齿轮后,将信息发送至后台服务器,后台服务器控制三指夹爪312靠近红外检测器208,将此处中转槽2063内的齿轮取走(在三指夹爪312取走齿轮的过程中,空置的中转移动板2062复位,另一块载有齿轮的中转移动板2062移动至红外检测器208处,刚好可以实现夹取组件3的不间断夹取,节省了额外的停顿等待时间)。

41.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1