双顶出油缸平衡装置的制作方法

1.本实用新型涉及注塑顶模结构领域,特别涉及一种双顶出油缸平衡装置。

背景技术:

2.注塑机是现代工业生产中常用的生产设备,其中,顶模机构为注塑成型机的重要组成部分,主要是通过顶出板将加工完成后的产品从模具中顶出。由于有些产品的体积和质量较大,所以往往需要较大的顶推力来推动顶出板的移动。尤其pet专用注塑机因瓶胚腔数较多,在顶出初期时需要的作用力较大,同时又希望顶出速度较快,顶出时间短,现有的注塑成型机大都是采用单缸直推式顶模机构或主辅油缸同轴套接式的顶模机构。只是随着瓶胚腔数越来越多,顶出板面积越来越大,采用单缸直推式顶模机构或主辅油缸同轴套接式的顶模机构在顶出多腔瓶胚时,由于受力不均,将会使顶出板变形,并会导致与产品相接的动模板也相应发生变形,久而久之,会使顶出动作无法顺利进行,并且可能损坏模具。

3.因此,亟需一种顶出运动平稳准确、顶出速度快且效率高的顶模机构来克服上述问题。

技术实现要素:

4.为了解决上述技术问题,本实用新型的目的在于提供一种双顶出油缸平衡装置,解决了目前市场上的顶模机构中单个油缸作用于顶出导板使其受力不平衡而容易变形的问题,使得顶出机构运动平稳,且顶出速度可相对提高。

5.为了实现上述目的,本实用新型所采用的技术方案为:双顶出油缸平衡装置,其主体设置有动模板和顶出油缸组件,所述顶出油缸组件连接于动模板,所述顶出油缸组件至少设置有两组,所述顶出油缸组件均设置于动模板的中间位置。

6.通过采用上述技术方案,顶出油缸结构与动模板相连,动模板对顶出油缸结构具有支撑固定作用,顶出油缸结构至少设置有两组,相对于单杠直推式顶模机构而言,多个顶出油缸结构共同作用,可增大顶出油缸组件整体的顶出力,进而提高顶出速度,且多个顶出油缸顶出组件均设置于动模板的中间位置,则顶出油缸组件形成的顶出作用面积相对增大,使得顶出过程更加平稳。

7.优选的,所述顶出油缸组件设置有两组,所述顶出油缸组件设置有油缸,所述油缸固定连接于动模板。

8.通过采用上述技术方案,两组顶出油缸组件对称设置于动模板的中间位置,顶出油缸组件中的油缸固定连接于动模板,动模板实现对油缸的固定支撑过程。

9.优选的,所述动模板上设置有光幕板。

10.通过采用上述技术方案,安装于动模板的光幕板利用其自身结构,实现对有物体靠近工作的动模板的反馈,从而保障操作人员的人身安全。

11.优选的,所述顶出油缸组件设置有导向带,所述导向带设置于油缸内。

12.通过采用上述技术方案,油缸内的导向带可防止油缸活塞杆与缸体的内壁之间,

在运动过程中的接触摩擦磨损,同时,还具有吸收作用于油缸的侧向力,确保油缸的运动精度。

13.优选的,所述顶出油缸组件设置有防尘圈,所述防尘圈位于油缸的端口处。

14.通过采用上述技术方案,设置于油缸端口的防尘圈,安装于活塞杆上,可防止沙粒、水以及污染物进入密封的缸体内。

15.优选的,其主体还设置有顶出导板组件,所述顶出导板组件设置于动模板的空腔内,所述顶出导板组件与顶出油缸组件相连。

16.通过采用上述技术方案,顶出油缸组件产生驱动力,并带动顶出导板组件同步运动,从而使得顶出导板组件输出驱动力。

17.优选的,所述顶出油缸组件设置有电子尺,所述电子尺的长度方向平行于顶出油缸组件的长度方向,所述电子尺的移动端与顶出导板组件相连,所述电子尺与顶出油缸组件之间设置有电子尺支板,所述电子尺支板固定连接于顶出油缸组件,所述电子尺固定连接于电子尺支板。

18.通过采用上述技术方案,在顶出油缸组件上添加与其长度方向一致的电子尺,且电子尺的一端与顶出导板组件相连,使得顶出导板组件在运动的过程中,带动电子尺运动,从而实现对顶出导板组件位移量的控制。

19.优选的,所述顶出导板组件包括顶出导板和顶出杆,所述顶出导板连接于顶出油缸组件,所述顶出杆固定连接于顶出导板的下方。

20.通过采用上述技术方案,顶出油缸组件连接于顶出导板组件中的顶出导板,顶出导板与顶出杆相连,使得驱动力经过顶出导板传递给顶出杆,并由顶出杆输出顶出力,结构简单。

21.优选的,所述顶出导板组件设置有顶出行程撞杆,所述顶出行程撞杆与顶出导板连接。

22.通过采用上述技术方案,与顶出导板相连的顶出行程撞杆,可方便对顶出导板进行复位检测。

23.优选的,所述顶出杆包括主顶出杆和副顶出杆,所述主顶出杆和副顶出杆直径不同,所述主顶出杆和副顶出杆均匀连接于顶出导板下方。

24.通过采用上述技术方案,将顶出杆分为主顶出杆和副顶出杆,且主顶出杆与副顶出杆的直径不同,不同直径的主顶出杆和副顶出杆,分别位于顶出导板的不同位置,使得顶出导板表面的均匀受力,从而降低顶出导板变形的概率,也使得与顶出杆接触的产品受力均匀。

25.与现有技术相比,本实用新型的优点在于:(1)通过将与动模板连接的顶出油缸组件设置有多组,使得多组顶出油缸组件产生的驱动力相较于单缸直推式顶模机构而言,可产生更大的驱动力,顶出速度得以提高,且多组顶出油缸组件均设置于动模板的中间位置,顶出油缸组件所形成的顶出作用面积则相对增大,从而使得顶出过程更加平稳;(2)利用动模板上设置的光幕板,可提高此双顶出油缸平衡装置的安全性能;(3)利用顶出行程撞杆的运动,可对顶出导板实现复位检测,结构简单;(4)将顶出杆设置为直径不同的主顶出杆和副顶出杆,主顶出杆和副顶出杆连接于顶出导板下方,通过安排主顶出杆和副顶出杆的分布位置,使得顶出导杆反作用于顶出导板的力分布均匀,同时可使得与顶出杆接触的产品

均匀受力。

附图说明

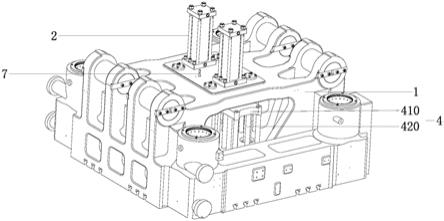

26.图1为实施例1的结构示意图;

27.图2为实施例1结构爆炸图;

28.图3为顶出导板组件的结构示意图。

29.图中:1

‑

动模板;2

‑

顶出油缸组件;210

‑

油缸;211

‑

缸体;212

‑

活塞杆;3

‑

光幕板;4

‑

顶出导板组件;410

‑

顶出导板;420

‑

顶出杆;421

‑

主顶出杆;422

‑

副顶出杆;423

‑

第一副顶出杆;424

‑

第二副顶出杆;5

‑

电子尺;6

‑

电子尺支板;7

‑

顶出行程撞杆;8

‑

顶出导杆。

具体实施方式

30.以下结合附图实施例对本实用新型作进一步详细描述。

31.实施例1

32.如图1所示的双顶出油缸平衡装置,其主体设置有动模板1和顶出油缸组件2,动模板1中间形成空腔,顶出油缸组件2连接于动模板1外壁,顶出油缸组件2用于产生驱动力,顶出油缸组件2至少设置有两组,本实施例以两组顶出油缸组件2与动模板1相连为例展开描述,两组顶出油缸组件2均设置于动模板1的中间位置。

33.本实施例中,利用两组顶出油缸组件2与动模板1相连,相对于市场上的单缸直推式顶模机构而言,可增大顶出油缸组件2产生的驱动力,进而提高顶出速度,两组设置于动模板1中间位置的顶出油缸组件2,增大了顶出油缸组件2形成的顶出作用面积,使得顶出过程更加平稳。

34.所述顶出油缸组件2包括油缸210,如图2所示,油缸210垂直于动模板1所形成的平面,油缸210的缸体211通过螺钉固定连接于动模板1,油缸210的活塞杆212穿过动模板1并可伸入动模板1的空腔内。

35.所述双顶出平衡装置的主体还设置有顶出导板组件4,如图1所示,顶出导板组件4放置于动模板1形成的空腔内,并与油缸210的活塞杆212连接,使得活塞杆212可带动顶出导板组件4同步运动,顶出导板组件4可与产品接触,并推动产品移动,从而实现对产品的脱模过程。

36.两组油缸210的活塞杆212与顶出导板组件4相连,相对于单缸直推式顶模机构而言,增加了一个与顶出导板组件4接触的力的作用点,从而降低了顶出导板组件4变形的几率。

37.在本实施例中,所述顶出导板组件4包括顶出导板410和顶出杆420,顶出导板410平行于动模板1形成的平面,油缸210的活塞杆212固定连接于顶出导板410,顶出杆420垂直于顶出导板410设置,顶出杆420设置有多个,多个顶出杆420的另一端可穿过动模板1上对应设置的定位孔,并伸出动模板1,如图2所示,油缸210的活塞杆212带动顶出导板410移动,从而带动顶出杆420同步运动,利用顶出杆420的端部实现产品的脱模过程。

38.进一步的,所述顶出杆420分为主顶出杆421和副顶出杆422,主顶出杆421和副顶出杆422的直径不同,主顶出杆421的直径大于副顶出杆422的直径,主顶出杆421设置于顶出导板410的中间位置,副顶出杆422对称分布于主顶出杆421的四周,副顶出杆422又包括

第一副顶出杆423和第二副顶出杆424,如图所示,第一副顶出杆423的直径大于第二副顶出杆424的直径,第二副顶出杆424设置于主顶出杆421和第一副顶出杆423之间,主顶出杆421和副顶出杆422的分布关于顶出导板410的轴线对称,如图3所示,如此分布的顶出杆420不仅使得与顶出导板410之间的作用力均匀分布,还可使得对产品施加均匀分布的推力。

39.上述主顶出杆421和副顶出杆422亦分布于顶出导板410的边角处,使得顶出导板410的各个拐角均有顶出杆420的存在,当油缸210的活塞杆212对顶出导板410施加作用力时,顶出杆420在移动的同时,对顶出导板410存在一个支撑力,因此,上述结构的顶出杆420具有防止顶出导板410变形的功能,进一步延长了顶出导板410的使用寿命。

40.所述顶出导板组件4还设置有顶出行程撞杆7,顶出行程撞杆7连接于顶出导板410,并可跟随顶出导板410移动,如图1所示,顶出行程撞杆7与顶出杆420的长度方向平行,顶出行程撞杆7的一端端部通过动模板1上预设的通孔,伸出动模板1,操作人员通过观察顶出行程撞杆7,实现对顶出导板410运行过程中的复位检测。

41.在本实施例中,所述顶出油缸组件2设置有电子尺5,所述电子尺5的放置方向平行于油缸210中缸体211的长度方向,如图2所示,电子尺5设置于油缸210侧壁,电子尺5与油缸210之间设置有电子尺支板6,电子尺5通过电子尺支板6实现与油缸210的固定连接,具体的,电子尺支板6通过螺钉固定连接于油缸210,电子尺5通过螺钉固定连接于电子尺支板6,从而方便电子尺5的安装过程。

42.所述电子尺5优选但不局限于拉杆式电子尺,电子尺5的移动端穿过动模板1,与顶出导板410固定连接,当油缸210的活塞杆212带动顶出导板410移动时,顶出导板410会带动电子尺5的移动端移动,电子尺5移动端的移动距离与活塞杆212的移动距离相同,利用电子尺5移动端的数据,可方便控制并测量活塞杆212的移动距离,从而方便控制顶出导板410的移动距离。

43.所述顶出油缸组件2设置有导向带,导向带设置于油缸210内部,导向带优选但不局限于嘉诺f3型导向带,导向带可防止油缸210的活塞杆212与缸体211内部之间,在运动过程中产生的接触摩擦磨损,同时,导向带还具有吸收作用与油缸210的侧向力,确保油缸210的运动精度。

44.所述顶出油缸组件2还设置有防尘圈,防尘圈设置于油缸210的端口处,并安装与活塞杆212上,防止沙粒、水及污染物进入密闭的缸体211内部,从而提高油缸210的寿命。

45.在本实施例中,所述动模板1上设置有光幕板3,光幕板3选用市场上的安全光幕。光幕板3主要由两部分组成,分别为发射器和受光器,发射器发出红外线,由接收器接收,形成光幕,当有物体进入光幕中,通过内部控制线路,受光器马上做出反应,并启动与光幕板通过连接电路相连的报警器工作,提醒操作人员规范操作过程,保障人身安全,从而提高此双顶出油缸平衡装置的安全性能。

46.所述动模板1上固定连接有顶出导杆8,顶出导杆8设置有四个,四个顶出导杆8均匀分布于动模板1上方,顶出导杆8垂直于动模板1所形成的平面,顶出导杆8位于动模板1的空腔内,顶出导杆8的一端端部通过螺钉与动模板1固定连接,顶出导杆8的另一端穿过顶出导板410上预留的通孔,顶出导板410可沿顶出导杆8的长度方向移动,顶出导杆8对顶出导板410的移动具有导向作用。

47.尽管以上详细地描述了本实用新型的优选实施例,但是应该清楚地理解,对于本

领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1