用于处理部件中的内部缺陷的方法与流程

1.本发明涉及一种用于处理部件中的缺陷的方法,使得能够修复该缺陷。

背景技术:

2.在部件的制造过程中,部件中可能会出现内部缺陷(气孔、不熔化、裂纹等),无论是用标准方法,例如铸造制造的部件,还是利用较新的方法,例如粉末床上的增材制造制造的部件。

3.然而,这种内部缺陷的存在,在某些领域,例如,特别是航空工程中可能是不可接受的,因为它会降低抗疲劳性,并导致部件比预期的更早失效。这样的部件,如果不进行修复就会被报废。

4.这种内部缺陷的存在通常是通过对部件进行无损测试(通过x射线、断层扫描、显微断层扫描等)来检测的。这些缺陷也可以在部件制造期间通过制造期间的方法控制(过程控制)来检测,例如显微断层扫描、制造期间的x射线应用、监测熔池等。举例而言,在粉末床上进行激光熔化,可以通过在制造期间观察熔池来跟踪制造后的潜在缺陷。

5.本发明的目的特别是修正部件核心处的这种内部缺陷。

技术实现要素:

6.为此目的,本发明提出了一种用于处理由材料制成的部件中的内部缺陷的方法,该方法包括以下步骤:

7.a)检测并定位所述部件中的所述内部缺陷;

8.b)在所述部件内限定至少一个至少部分地包括所述缺陷的目标体积;

9.c)对于每个目标体积,利用至少两个连续的并且会聚在所述目标体积中的光束来同时照射所述目标体积,由此获得处理区域;

10.其中,由每个光束施加到所述目标体积的能量小于用于烧结所述材料的阈值能量,并且,由每个光束施加到所述目标体积的能量的总和大于或等于转换阈值能量,当期望获得对所述目标体积中的材料的选择性烧结时,所述转换阈值能量对应于用于烧结所述材料的阈值能量,或当期望获得对所述目标体积中的材料的选择性熔化时,所述转换阈值能量对应于用于熔化所述材料的阈值能量,

11.并且,其中所述部件的所述材料对于所述至少两个光束是部分透明的。

12.根据第一种可能的实现方式,步骤b)限定多个目标体积,在步骤c)中同时照射所述多个目标体积。

13.根据第二种可能的实现方式,步骤b)限定多个目标体积,在步骤c)中依次照射所述多个目标体积。

14.根据一种可能的实现方式,步骤b)包括在所述部件内部限定特有目标体积,所述特有目标体积完全包括所述缺陷。

15.根据本发明的一个实施例,在步骤c)之后,所述方法还包括控制处理区域的步骤,

以能够检查初始的缺陷是否已经消失,所述控制步骤包括:检测所有新的内部缺陷,并且,在所述处理区域中检测到新的内部缺陷的情况下,定位所述新的内部缺陷,并重复步骤b)和步骤c)。

16.有利地,对内部缺陷的检测是通过非破坏性技术进行的。例如,可以是所谓的ndt(用于“无损检测”),如断层扫描、显微断层扫描或x射线。

17.优选地,在步骤c)中,所述至少两个光束聚焦在所述目标体积中。

18.优选地,所述至少两个光束在它们的焦点处会聚。

19.有利地,在步骤c)中,所述至少两个光束具有相同的表面能。

20.根据本发明的一个优选实施例,所述至少两个光束的数量为3个。

21.优选地,所述至少两个光束是具有相同性质的能量束,并且选自激光束、微波束、uv束和ir束。

22.根据本发明的方法,可以处理最大尺寸可在10μm至500μm之间的缺陷。优选地,每个目标体积的最大尺寸在10μm至1mm之间。通过相对于待处理的缺陷加大目标体积,这使得熔化或烧结位于缺陷周围区域的区域成为可能,从而使该区域中的材料均匀化。举例而言,如果通过重熔包含缺陷的加大体积来重熔孔隙类型的缺陷,并且由于重熔是在不添加材料的情况下进行的,这使得可以在整个重熔体积于几个小孔隙中“减弱”孔隙率。

23.在本公开中,表述“包括在

…

和

…

之间”必须理解为包括限制。

24.由于本发明,可以在部件体积内的目标体积中进行三维熔化或烧结。因此,用这种方法可以修复或易于限制部件的内部和一次性缺陷,而无需外部添加材料,这些缺陷是不可接受的,在正常情况下,这些缺陷将导致部件报废。

附图说明

25.当参考附图阅读作为非限制性示例给出的以下描述时,本发明将被更好地理解,并且本发明的其他细节、特征和优点将显现出来,其中:

26.‑

图1a至图1c示出了根据本发明的处理方法的第一种实施例的步骤;

27.‑

图2a至图2d示出了根据本发明的处理方法的第二种实施例的步骤。

具体实施方式

28.根据本发明,使用至少两个光束,优选地为三个光束,以便同时照射受损部件的目标体积,从而处理(此处为修复)内部缺陷。

29.光束是连续的。

30.待处理的部件可以由金属材料(金属或合金)、陶瓷或聚合物制成。

31.根据目标体积中必须沉积的能量来选择要使用的光束类型,从而使目标体积的材料熔化或烧结,从而使得缺陷消失。因此,这取决于材料,但也取决于是否期望获得材料的烧结或熔化。如果期望获得材料的烧结,当每个光束通过会聚在目标体积上而同时照射该目标体积时,在目标体积中沉积的每个光束的能量的总和必须大于或等于烧结所需的阈值能量。如果期望获得材料的熔化,目标体积中这些能量的总和必须大于或等于熔化所需的阈值能量。

32.该部件的材料对所选光束部分透明也是必要的。当一种材料至多吸收光束的60%

时(不包括0%的值),可以认为该材料是对光束部分透明的。

33.优选地,将选择相同性质的能量束。

34.光束可以由同一个能量源产生,其中,光束可以根据需要被分成多个光束,或者,也可以由不同的能量源产生。

35.举例而言,可以使用微波束对由镍合金(例如inconel

tm

718型)或钛合金(例如ta6v)制成的金属部件中的目标体积进行熔化,以获得在200至400w之间的总功率和/或包含在0.01j/mm至1j/mm之间的线性能量。例如,为了获得200w的功率,可以使用两个100w的光束。因此,例如,可以实施在压缩机叶片上。

36.为了熔化由热固性聚合物,例如环氧树脂制成的用于制造声学面板或发动机覆盖件(例如阻尼元件)的部件的目标体积,可以使用功率在60至100w之间和/或表面能在0.001至0.05j/mm2之间的uv光束,或者使用功率在20至40w之间和/或表面能在0.005至0.025j/mm2之间的激光束。

37.缺陷的检测和定位必须足够精确,以便能够根据缺陷的形状和轨迹确定在何处限定一个或多个目标体积(换句话说,将光束定向至一个或多个目标体积中的何处),在目标体积中,材料需要进行熔化或烧结。

38.目标缺陷类型的最大尺寸优选地在10大尺至500尺寸之间(包括限制)。例如,可以是一个裂缝。因此,要求

±

以是一个的检测和定位精度,即显微断层扫描所提供的精度。

39.有利地,在步骤c)(实际上是修复缺陷的步骤)之后,可以有另一个检测步骤,该检测步骤使得可以检查缺陷确实已经被处理和修复。如果缺陷仍然存在,则可以定位该缺陷并重新进行步骤b)以限定至少一个目标体积,以及步骤c)以同时照射一个或多个目标体积等,直至缺陷消失。

40.某些充满空隙且没有足够材料的缺陷可能难以用这种方法处理,并且可能需要多个步骤的修复(即步骤b)和c)顺序的多次重复),使得一个或多个目标体积被向部件的外表面移动,然后通过添加材料将移动到表面的缺陷进行修复。

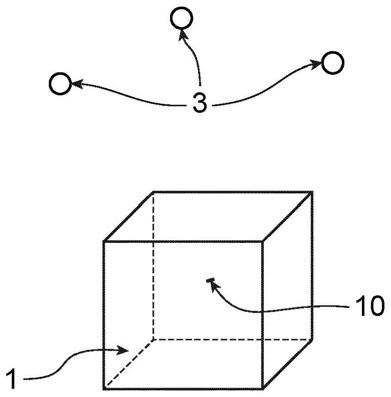

41.图1a至1c示出了根据本发明的方法的第一种实施例。在图1a中,具有内部缺陷10的缺陷部件1用立方体表示。光束2的能量源由圆圈3表示。

42.检测并定位缺陷10,然后使用三个相同性质的光束2对缺陷部件1中的目标体积4进行局部熔化或烧结,其中,目标体积4完全包含缺陷10。因此,三个光束的能量总和被输送到部件的期望熔化材料的精确的局部区域,因为就像卫星三角测量的情况一样,空间中的精确点位可以由三条直线描述。在图1b中,三个光束同时定向到目标体积4,以使得它们会聚在目标体积4中。目标体积4包含内部缺陷10,因此其位于表示缺陷部件1的立方体的内部。目标体积4中包含的材料被加热到熔化状态,随后,当其被冷却时,给出其中的材料被熔化或烧结的目标体积5,从而获得修复部件100(图1c)。处理区域在此处是具有熔化或烧结材料的目标体积5。

43.图2a至2d示出了根据本发明的方法的第二种实施例。在图2a中,缺陷部件1包括内部缺陷10,所示的内部缺陷大于图1a中所示的内部缺陷。限定的第一目标体积4包括缺陷10的一部分,并且通过在第一目标体积4中同时定向会聚在第一目标体积4中的三个光束2来处理(图2b)。当目标体积4的材料熔化或烧结以成为熔化或烧结的目标体积5时,包含在第一目标体积中的缺陷部分将消失。然后通过限定与第一目标体积4(和熔化或烧结的目标体

积5)并列的第二目标体积4'来处理缺陷10的另一部分。在第二目标体积4'中定向三个光束2,使得三个光束会聚在第二目标体积4'中(图2c)。在处理后,部件的处理区域包括具有烧结或熔化材料的两个目标体积5,并且可以获得修复部件100(图2d)。

44.当然,光束的能量源彼此设置之间设置有足够的距离,以便能够确保精确地处理所需的区域。

45.根据本发明的一种优选的实现方式,三个光束中的每一个光束被配置成使得施加到目标体积的能量等于熔化或烧结包含在目标体积4或4'中的材料所需能量的1/3。因此,只有在目标体积中的三个光束同时聚集的情况下,目标体积中包含的材料才能熔化或烧结,因此防止了在光束定位不正确的情况下,任何不期望的熔化或烧结。

46.根据本发明的方法例如已被用于修复包括具有尺寸为250μm

×

100μm

×

50μm的内部缺陷的聚合物树脂部件,方法是通过将三个uv光束以2mm/s的速度定向到缺陷上,其中,每个光束的功率为30w(或总功率为90w)且会聚点处的光束直径为100μm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1