一种聚合物循环动态力场压力成型方法

1.本发明涉及高分子材料成型技术领域,特别涉及一种聚合物循环动态力场压力成型方法。

背景技术:

2.高分子材料在国民生活中占有较大的比重、起到了举足轻重的作用,在日用品、电子电器、汽车、航空航天中随处可见。将高分子材料由树脂加工成为具有特定形状、性能的制品的过程就是加工成型。目前最常用的高分子材料加工成型方法是注塑成型、挤出成型和模压成型,但是挤出成型一般只能加工具有固定横截面的制品,因此在制备制品方面应用并不是很广泛。注塑成型和模压成型则被广泛应用于制备各种高分子制品。但是随着材料的发展和结构更复杂的出现,对于传统注塑成型所需的注塑压力要求也越来越高,需要更大吨位的注塑机实现,从而造成相关成本的大幅增加。为此,由于相关设备体积小、成本低、效率高,近年来模压成型和挤注成型受到关注。但是,目前的注塑成型、模压成型和挤注成型等压力成型加工方法在成型过程中,物料熔体所受的压力是固定的,缺乏对于物料结构性能的调控手段。因此,本发明提出一种聚合物循环动态力场压力成型方法,在成型过程中引入循环动态力场,实现对于制品结构性能的精准调控。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种操作简便、工艺简单、制品性能优异的聚合物循环动态力场压力成型方法。

4.本发明的技术方案为:一种聚合物循环动态力场压力成型方法,在压力成型过程中,聚合物物料受到循环动态力场作用,循环动态力场诱导聚合物分子链的有序伸长和松弛、改变聚合物多相体系的相形态,制备可控微观结构的聚合物制品。

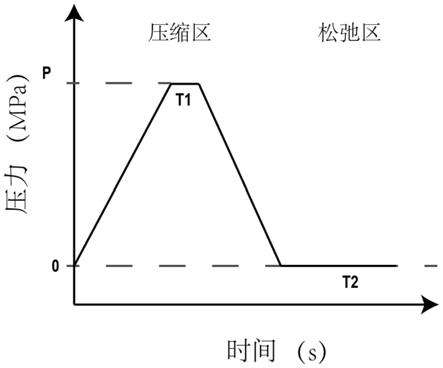

5.聚合物物料在循环动态力场受到随时间周期性变化的压力,每个周期包括压缩区和松弛区。

6.在压缩区,物料所受压力从0mpa提升至最大压力p,并保持t1时间,再下降至0mpa;在松弛区,物料所受压力恒为0mpa,保持t2时间。

7.所述最大压力p为5~200mpa,t1为0~10s,t2为0~10s。具体地,t1为0s,或0s<t1≤10s;t2为0s,或0s<t2≤10s。

8.在压缩区,所述升压和降压过程的压力变化速率为0.01~100mpa/s。

9.所述周期的循环次数为1~1000次。

10.所述模压完成后的样品经冷却,冷却方式采用风冷、水冷或模具降温。

11.所述聚合物物料为单一聚合物、多聚合物共混或聚合物

‑

非聚合物复合物;对于聚合物/填料体系,循环动态力场增强聚合物分子链的运动能力,填料分散并混合到聚合物中,制备具有优异性能的聚合物填料制品。

12.所述循环动态力场是通过调控熔体所受压力实现的。

13.所述循环动态力场压力成型包括但不限于模压成型、挤注成型和注塑成型。

14.本发明相对于现有技术,具有以下有益效果:

15.本聚合物循环动态力场压力成型方法,使聚合物物料受到变化的循环动态力场作用,诱导聚合物分子链的有序伸长和松弛、改变聚合物多相体系的相形态,从而调控聚合物分子链结构和聚合物多相体系的相结构,实现聚合物单相和多相体系的结构性能的精准调控,制备具有优异力学性能和可控微观结构的聚合物制品;针对聚合物/填料体系,可以显著增强聚合物分子链的运动能力,从而促进其与填料的相互作用,增强填料的分散混合效果,制备具有优异性能的聚合物/填料制品。

附图说明

16.图1为循环动态力场的压力

‑

时间关系曲线。

17.图2为实施例1中循环动态力场下单周期内的压力

‑

时间关系曲线。

18.图3为实施例2中不同参数的循环动态力场下单周期内的压力

‑

时间关系曲线。

19.图4为实施例2中不同的循环动态力场下hdpe拉伸应力

‑

应变曲线,其中cpm为对照组。

20.图5为实施例3和4中循环动态力场中应力

‑

时间关系。

21.图6为pe/hbn片材的xrd图。

22.图7为pe/hbn片材的热导率。

23.图8为ldpe试样的拉伸应力

‑

应变曲线。

具体实施方式

24.下面结合实施例,对本发明作进一步的详细说明,但本发明的实施方式不限于此。

25.实施例1

26.本实施例一种聚合物循环动态力场压力成型方法,模压成型过程中,加工温度高于聚合物物料的熔点时,聚合物物料熔体受到变化的循环动态力场作用,诱导聚合物分子链的有序伸长和松弛、改变聚合物多相体系的相形态。针对聚合物/填料体系,可以显著增强聚合物分子链的运动能力,从而促进其与填料的相互作用,增强填料的分散混合效果,制备具有优异性能的聚合物/填料制品。

27.聚合物物料所受压力随时间周期性变化,如图1和2所示,每个周期包括压缩区和松弛区。

28.在压缩区过程中,物料所受压力从0mpa提升至5~200mpa,并保持0~10s,再下降至0mpa。在松弛区过程中,物料所受压力始终为0mpa,保持0~10s。如图2所示为不同的循环动态力场下单周期内的压力

‑

时间关系曲线,每个循环动态力场单周期的压缩区完全一致,仅松弛区的保持时间不同。

29.实施例2

30.本实施例一种聚合物循环动态力场压力成型方法,将超高分子量聚乙烯(uhmwpe)材料加入模压机中进行加工,通过调控模压机动模板的运动规律,使其产生如图3的循环动态力场cpp1、cpp2、cpp3,加工得到增强uhmwpe片材。其中,加工温度为210℃,cpp1、cpp2、cpp3的最大压力p均为15mpa,循环次数均为120次;cpp1、cpp2、cpp3的不同点仅在于松弛区

的保持时间t2,cpp1的t2为1.20s,cpp2的t2为1.63s,cpp3的t2为2.10s。

31.如图4所示为不同循环动态力场下uhmwpe拉伸应力

‑

应变曲线,相比于采用稳态压力(模压期间压力稳定15mpa,模压时间600s)制备的对照组cpm,实验组cpp1、cpp2、cpp3的屈服强度、拉伸强度和断裂伸长率显著提升,从对照组的22mpa、45mpa和500%提升至33mpa、64mpa和889%,表现出了显著的自增强和自增韧效果。

32.实施例3

33.本实施例一种聚合物循环动态力场压力成型方法,将高密度聚乙烯(hdpe)和六方氮化硼(hbn)按照质量分数比90/10进行配比,利用高混机进行混合,将混合后物料加入密炼机中在190℃和60rpm条件下共混8min,收集共混物。将共混物加入模压机中进行加工,通过调控模压机动模板的运动规律,使其产生如图5的循环动态力场,在195℃、最大压力p为15mpa和120次循环周期条件下,加工得到导热性能增强的pe/hbn片材。

34.图6为pe/hbn片材的x射线散射图(xrd),其中26.8

°

峰为hbn(002)特征峰,可以用来表征hbn片层间距,并进一步确认hbn插层和剥离。通过与对照组对比,可以发现循环动态力场制备的pe/hbn片材中hbn(002)特征峰出现了向左偏移,证明了pe分子链对于hbn的插层效果,确认循环动态力场可以增强pe分子链运动能力使其插层进入hbn片层间。图7为pe/hbn片材的热导率,表明循环动态力场制备样品的热导率得到显著提升。

35.实施例4

36.本实施例一种聚合物循环动态力场压力成型方法,将低密度聚乙烯(ldpe)加入柱塞式注塑机中进行加工,通过调控保压过程中柱塞的运动规律,使其产生如图5的循环动态力场,在195℃、最大压力p为15mpa和120次循环周期条件下,加工得到力学性能增强的ldpe试样。

37.图8为ldpe试样拉伸应力

‑

应变曲线,相比于采用稳态压力注塑成型制备的对照组cpm,实验组的屈服强度和拉伸强度显著提升,从对照组的7.8mpa和13.8mpa提升至11.1mpa和17mpa,表现出了显著的自增强效果。

38.如上所述,便可较好地实现本发明,上述实施例仅为本发明的较佳实施例,并非用来限定本发明的实施范围;即凡依本发明内容所作的均等变化与修饰,都为本发明权利要求所要求保护的范围所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1