切脚套管一体机的制作方法

1.本实用新型涉及自动化设备的技术领域,更具体地说,是涉及一种切脚套管一体机。

背景技术:

2.现有的电子元件生产线中,都需要在电子元件(如电容)上套上热缩管以达到保护元件的作用和对电子元件的引脚进行切割。然而,在目前的电子元件生产线中,大部分都是采用人手将热缩管套上电子元件和对引脚进行切割的,人工操作较为麻烦,费时又费力,生产效率低下,自动化程度低,无法满足企业的规模化生产需求。因此,有必要发明一种集电子元件自动切脚和自动套管功能的切脚套管一体机。

技术实现要素:

3.本实用新型的目的在于克服现有技术中的上述缺陷,提供一种切脚套管一体机。

4.为实现上述目的,本实用新型提供了一种切脚套管一体机,包括机架、用于提供元件的元件供料机构、用于夹取元件并将元件分料移送至转盘机构的分料移送机构、用于夹住元件进行工位转换的转盘机构、用于带动热缩管上移并使其套上定位模针的热缩管送料机构、用于将热缩管切断的切断机构、用于下压套在定位模针上的热缩管使其套上元件的热缩管压装机构、用于吹热风使热缩管发生热缩以套紧元件的吹热风机构、用于切割元件的引脚的切脚机构,以及用于从转盘机构上取出元件并将元件移送至切脚机构上方的取料移送机构,所述元件供料机构、分料移送机构、转盘机构、热缩管送料机构、切断机构、热缩管压装机构、吹热风机构、切脚机构和取料移送机构均安装在机架上,所述分料移送机构、热缩管压装机构、吹热风机构和切脚机构沿着转盘机构的旋转方向依次布置于转盘机构周边,所述元件供料机构的出料端位于分料移送机构的上料工位,所述热缩管压装机构上设有供热缩管套住固定的定位模针,所述热缩管送料机构的移料部位位于定位模针下方,所述切断机构的切料部位位于热缩管送料机构的移料部位与定位模针之间,所述取料移送机构的夹料部位能够在转盘机构的下料工位上方和切脚机构的上方来回移动。

5.与现有技术相比,本实用新型的有益效果在于:

6.本实用新型设置有用于提供元件的元件供料机构、用于夹取元件并将元件分料移送至转盘机构的分料移送机构、用于夹住元件进行工位转换的转盘机构、用于带动热缩管上移并使其套上定位模针的热缩管送料机构、用于将热缩管切断的切断机构、用于下压套在定位模针上的热缩管使其套上元件的热缩管压装机构、用于吹热风使热缩管发生热缩以套紧元件的吹热风机构、用于切割元件的引脚的切脚机构,以及用于从转盘机构上取出元件并将元件移送至切脚机构上方的取料移送机构,各个机构动作协调,可实现元件的自动上料、热缩管的自动上料、元件的自动套管和元件引脚的自动切割等一系列自动化作业,自动化程度高,生产效率高,可满足企业的规模化生产需求。

附图说明

7.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

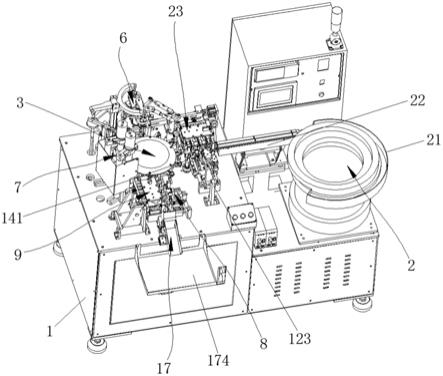

8.图1是本实用新型实施例提供的切脚套管一体机的结构示意图一;

9.图2是本实用新型实施例提供的切脚套管一体机的结构示意图二(隐去机架侧板);

10.图3是本实用新型实施例提供的切脚套管一体机的分料移送部位的结构示意图一;

11.图4是本实用新型实施例提供的切脚套管一体机的分料移送部位的结构示意图二;

12.图5是本实用新型实施例提供的切脚套管一体机的分料移送部位的结构示意图三;

13.图6是本实用新型实施例提供的切脚套管一体机的引脚整形部位的结构放大图;

14.图7是本实用新型实施例提供的切脚套管一体机的转盘机构的结构示意图;

15.图8是本实用新型实施例提供的切脚套管一体机的热缩管上料部位、切断部位和压装部位的结构示意图;

16.图9是本实用新型实施例提供的切脚套管一体机的热缩管送料机构的移料部位的结构示意图;

17.图10是本实用新型实施例提供的切脚套管一体机的热缩管压装机构的结构示意图;

18.图11是本实用新型实施例提供的切脚套管一体机的吹热风机构的结构示意图;

19.图12是本实用新型实施例提供的切脚套管一体机的切脚部位和取料移送部位的结构示意图一;

20.图13是本实用新型实施例提供的切脚套管一体机的切脚部位和取料移送部位的结构示意图二;

21.图14是本实用新型实施例提供的切脚套管一体机的切脚部位和取料移送部位的结构示意图三;

22.图15是本实用新型实施例提供的切脚套管一体机的下料槽的结构示意图;

23.图16是本实用新型实施例提供的切脚套管一体机的传动部位的结构示意图一;

24.图17是本实用新型实施例提供的切脚套管一体机的传动部位的结构示意图二。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.请参考图1至图17,本实用新型的实施例提供了一种切脚套管一体机,包括机架1、用于提供元件的元件供料机构2、用于夹取元件并将元件分料移送至转盘机构3的分料移送机构23、用于将元件的引脚分开的分脚机构11、用于夹压元件的引脚以对引脚进行整形的引脚整形机构12、用于检测元件的摆放方向的检测机构13、用于将放反的元件摆正的校正机构,用于夹住元件进行工位转换的转盘机构3、用于带动热缩管上移并使其套上定位模针61的热缩管送料机构4、用于将热缩管切断的切断机构5、用于下压套在定位模针61上的热缩管使其套上元件的热缩管压装机构6、用于吹热风使热缩管发生热缩以套紧元件的吹热风机构7、用于切割元件的引脚的切脚机构8、用于从转盘机构3上取出元件并将元件移送至切脚机构8上方的取料移送机构9、用于将元件收集起来的收集机构17和由电机驱动旋转的主轴20,下面将对各个组成部分的结构及其工作原理进行说明。

27.元件供料机构2、分料移送机构23、分脚机构11、转盘机构3、热缩管送料机构4、切断机构5、热缩管压装机构6、吹热风机构7、切脚机构8和取料移送机构9均安装在机架1上,分料移送机构23、热缩管压装机构6、吹热风机构7和切脚机构8沿着转盘机构3的旋转方向依次布置于转盘机构3周边,元件供料机构2的出料端位于分料移送机构23的上料工位,分脚机构11、引脚整形机构12、检测机构13和校正机构均位于分料移送机构23的夹料部位下方,分脚机构11的分脚部位、引脚整形机构12、检测机构13和校正机构沿着分料移送机构23的送料方向依次布置。

28.如图1所示,元件供料机构2可以包括振动盘21和输送轨道22,输送轨道22的输入端对接振动盘21的出料口,输送轨道22的输出端位于分料移送机构23的上料工位。

29.如图4所示,分料移送机构23可以包括分料底座231、分料滑座232、第一平移驱动装置、移料夹开夹推块234、第一推块平移驱动装置和五个移料夹233,分料滑座232可平移地安装在分料底座231顶部,第一平移驱动装置与分料滑座232传动连接以带动其平移,移料夹233分别排列安装在分料滑座232上,移料夹开夹推块234位于移料夹233的尾部端,每个移料夹233均包括第一滑块2331、第二滑块2332、移料齿轮2333、移料前爪2334和移料后爪2335,第一滑块2331位于第二滑块2332上方并通过移料齿轮2333互相啮合,移料前爪2334安装在第一滑块2331的头部端,移料后爪2335安装在第二滑块2332的头部端,移料夹开夹推块234与第一推块平移驱动装置传动连接并由其带动往与移料方向相垂直的方向来回移动,移料夹开夹推块234能够推动每个移料夹233的第一滑块2331。

30.分料移送机构23的顶部设有移料夹闭合阻挡气缸235,移料夹闭合阻挡气缸235的输出轴能够伸出至与分料移送机构23的第一个移料夹233的第一滑块2331上设有的第一抵块2336相抵接,使第一个移料夹233保持打开状态。

31.如图3和图4所示,分脚机构11可以包括第一分脚夹块111、第二分脚夹块112、第一导杆115、第四平移驱动装置和两个平移块113,第一导杆115通过其两端的第一导杆安装座116安装在机架1顶部,平移块113分别可滑动地安装在第一导杆115上,第一分脚夹块111安装在其中一个平移块113上,第二分脚夹块112安装在另一个平移块113上且位于第一分脚夹块111对面,第四平移驱动装置与两个平移块113传动连接以带动两个平移块相互远离或接近。

32.如图5和图6所示,引脚整形机构12可以包括整形固定座121、驱动块122、第二平移驱动装置123、夹块安装座124、中间夹块125和两个侧边夹块126,整形固定座121安装在机

架1顶部,驱动块122可平移地安装在整形固定座121顶部,夹块安装座124安装在整形固定座121上且位于驱动块122的平移路径一端,中间夹块125安装在夹块安装座124的一端中部位置,侧边夹块126的中部分别可转动地安装在夹块安装座124的两侧,侧边夹块126的末端分别设有第一滚轮127,驱动块122靠近夹块安装座124的一端为v字形尖头结构,第二平移驱动装置123与驱动块122相连接并能够带动其平移,从而使驱动块122的斜面与侧边夹块126的滚轮127相接触,进而带动两个侧边夹块126向内转动,使侧边夹块126的夹压头部端靠近中间夹块125。

33.如图4和图5所示,检测机构13可以包括检测夹块131、探针安装块133和四根检测探针132,检测夹块131安装在其中一个平移块113上,探针安装块133安装在另一个平移块113上且位于检测夹块131对面,检测探针132穿设在探针安装块133上,其中两根检测探针132接电。

34.如图1所示,校正机构可以包括转动夹141、转动夹开合驱动装置和转动夹旋转驱动装置,转动夹141可转动地安装在机架1顶部,转动夹开合驱动装置与转动夹141传动连接,转动夹旋转驱动装置与转动夹141传动连接。

35.在工作时,元件从振动盘中输出并通过输送轨道输送至分料移送机构的上料工位,分料移送机构夹取元件并带动元件依次移动至分脚机构、引脚整形机构、检测机构和校正机构上方,过程中第四平移驱动装置会带动两个平移块相互靠近,使第一分脚夹块与第二分脚夹块相配合将元件的引脚分开,第二平移驱动装置会带动驱动块平移,使驱动块带动两个侧边夹块向内转动并与中间夹块相配合,从而对元件的引脚进行夹压整形,使检测夹块与检测探针相配合,通过检测探针的导通情况从而判断元件的摆放方向,检测完成后转动夹会夹住放反的元件并带动元件转动预设角度,从而将放反的元件摆正,最后分料移送机构将元件移送至转盘机构上。在移料夹闭合阻挡气缸的输出轴伸出并与第一抵块相抵接时,分料移送机构的第一个移料夹无法闭合,使到该移料夹不能从输送轨道上夹料。

36.如图7所示,转盘机构3可以包括凸轮分割器31、转盘32、开夹驱动凸轮33、凸轮分割器驱动装置和若干个料夹34,转盘32与凸轮分割器31的输出部位相连接,料夹34均匀布置于转盘32上,开夹驱动凸轮33安装在凸轮分割器31上且位于转盘32下方,开夹驱动凸轮33的外侧能够与每个料夹34的活动夹子上设有的第二滚轮相接触,凸轮分割器驱动装置与凸轮分割器的输入部位相连接。

37.当分料移送机构将元件输移送到转盘机构的进料工位时,凸轮分割器带动转盘旋转,使料夹转动至进料工位,在料夹转动到位后,料夹上的第二滚轮会与开夹驱动凸轮相配合从而驱动料夹开夹将元件夹住,然后凸轮分割器再带动元件转移至热缩管压装工位。

38.如图8和图9所示,热缩管送料机构4可以包括安装板41、上送料夹42、下送料夹43、送料夹开合驱动装置44、下送料夹升降驱动装置45、上送料夹安装座46、下送料夹安装座47、导柱48和限位模套49,导柱48纵向安装在安装板41上,上送料夹安装座46固定安装在导柱48的顶部,下送料夹安装座47可升降地安装在导柱48上且位于上送料夹安装座46下方,上送料夹42安装在上送料夹安装座46顶部,限位模套49安装在上送料夹安装座46上且位于上送料夹42的两个夹子之间,限位模套49上开设有中心通孔,下送料夹43安装在下送料夹安装座47顶部,送料夹开合驱动装置44与上送料夹42和下送料夹43传动连接,下送料夹升降驱动装置45与下送料夹安装座47传动连接。

39.其中,下送料夹升降驱动装置45可以包括驱动连杆451和驱动摆臂452,驱动摆臂452通过摆臂座453安装在机架1顶部,驱动摆臂452的中部与摆臂座453转动连接,驱动摆臂452的一端与下送料夹安装座47转动连接,驱动连杆451的上端与驱动摆臂452的另一端转动连接,工作时,驱动连杆451能够上下升降并带动驱动摆臂452摆动,从而带动下送料夹安装座47升降。

40.如图8所示,机架1的顶部可以设置有下送料夹上升阻挡装置19,下送料夹上升阻挡装置19包括摆块191和阻挡气缸192,阻挡气缸192横向安装在机架1顶部,摆块191通过摆块安装座193安装在机架1顶部且位于驱动摆臂452的另一端设有的摆臂块454下方,摆块191的下端与摆块安装座193转动连接,摆块191的上端设有第四滚轮194,阻挡气缸192的输出轴通过转接块195与摆块191的中部转动连接,当无需输送套管时,阻挡气缸192能够带动摆块191摆动预设角度,使摆块191上的第四滚轮194抵住摆臂块454的底部,从而使到驱动摆臂452无法摆动,使驱动摆臂452无法带动下送料夹安装座47上升。

41.如图8所示,切断机构5可以包括切刀51和切刀驱动装置52,切刀51位于上送料夹42的上方,切刀驱动装置52与切刀51传动连接并能够带动切刀51将热缩管切断。

42.如图8和图10所示,热缩管压装机构6可以包括安装座602、转动管603、压块604、芯轴605、模针安装块606、压块升降驱动装置607、转动管旋转驱动装置608、两根压杆609、两个压管滑套610、两个连接块611和两个转接座612,转动管603纵向且可转动地安装在安装座602上,模针安装块606安装在转动管603的顶部,模针安装块606的两端分别纵向穿设有供热缩管套住固定的定位模针61,其中一个定位模针61位于切刀51的上方,压管滑套610分别可上下滑动地套装在各自对应的定位模针61上,压管滑套610的外壁上设有滚轮槽6101,转接座612分别安装在模针安装块606的底部且位于转动管603与各自的定位模针61之间,每个连接块611的一端分别与各自的转接座612转动连接,每个连接块611的另一端分别设有位于各自的压管滑套610的滚轮槽6101内的第三滚轮6111,压杆609分别可升降地插置于模针安装块606上且位于各自对应的连接块611的中部上方,芯轴605可升降地安装在转动管603的中心孔中,芯轴605的上端向上穿出模针安装块606,压块604的一端与芯轴605的上端相连接,压块604的另一端位于其中一个压杆609的上方,压块升降驱动装置607与芯轴605的下端传动连接以带动其升降,转动管旋转驱动装置608与转动管603传动连接以带动其旋转。

43.工作时,下送料夹将热缩管夹住,然后下送料夹升降驱动装置带动下送料夹上升,使热缩管上移并套在定位模针上,然后上送料夹将热缩管夹住,切断机构动作将热缩管切断,然后转动管旋转驱动装置带动模针安装块转动,使套在定位模针上的热缩管移动至热缩管压装工位上方,之后压块升降驱动装置带动压块下降,使压块通过压杆下压连接块,从而使压管滑套下移并将定位模针上的热缩管压入到元件上,以完成热缩管的压装,而在套在定位模针上的热缩管移动至热缩管压装工位时,另一个定位模针移动至热缩管送料工位上方,下送料夹下降并重新夹住热缩管,然后再带动热缩管上升使热缩管插入到另一个定位模针上,以完成热缩管的持续送料。

44.如图11所示,吹热风机构7可以包括两个吹热风机71,吹热风机71分别通过各自的安装支座72纵向安装在机架1顶部,机架1顶部可以设有位于两个吹热风机71背部的防护挡板73。

45.在转盘机构将元件移送到吹热风机构的侧边时,两个吹热风机能够相元件吹热风,从而使热缩管发生热缩并套紧在元件上。

46.如图12和图13所示,取料移送机构9可以包括取料底座91、取料滑座92、第三平移驱动装置、取料夹开夹推块93、第二推块平移驱动装置和五个取料夹95,取料滑座92可平移地安装在取料底座91顶部,第三平移驱动装置与取料滑座92传动连接以带动其平移,取料夹95分别排列安装在取料滑座92上且位于切脚机构8和引脚整平机构16上方,取料夹开夹推块93位于取料夹95的尾部端,每个取料夹95均包括第三滑块951、第四滑块952、取料齿轮953、取料前爪954和取料后爪955,第三滑块951位于第四滑块952上方并通过取料齿轮953互相啮合,取料前爪954安装在第三滑块951的头部端,取料后爪955安装在第四滑块952的头部端,取料夹开夹推块93与第二推块平移驱动装置传动连接并由其带动往与送料方向相垂直的方向来回移动,取料夹开夹推块93能够推动每个取料夹95的第三滑块951。

47.取料移送机构9的顶部设有取料夹闭合阻挡气缸94,取料夹闭合阻挡气缸94的输出轴能够伸出至与取料移送机构9的第一个取料夹95的第三滑块951上设有的第二抵块956相抵接,使第一个取料夹95保持打开状态。

48.如图12、图13和图14所示,切脚机构8可以包括第二导杆82、第五平移驱动装置85、切脚配合块86、切脚夹块87和两个移动座84,第二导杆82通过其两端的第二导杆安装座81安装在机架1的顶部,移动座84分别可滑动地安装在第二导杆82上,切脚夹块87通过切脚夹块安装座871安装在其中一个移动座84上,切脚配合块86安装在另一个移动座84上且位于切脚夹块87的对面,第五平移驱动装置85与两个移动座84传动连接以带动两个移动座相互远离或接近。

49.优选的,切脚机构8上可以设有两个用于对元件的引脚进行整平的引脚整平机构16,引脚整平机构16分别位于切脚机构8的切脚部位两侧,切脚机构8和两个引脚整平机构16均位于取料移送机构9的夹料部位下方。

50.如图12、图13和图14所示,具体地,引脚整平机构16可以包括第一整平压块161和第二整平压块162,第一整平压块161安装在其中一个移动座84上,第二整平压块162安装在另一个移动座84上且位于各自的第一整平压块161对面。

51.如图15所示,收集机构17可以包括下料槽171、活动板172、活动板转动驱动气缸173和存放盘174,下料槽171倾斜安装在机架1上且位于取料移送机构9的卸料工位下方,存放盘174安装在机架1上其位于下料槽171的出料端下方,活动板172可转动地安装在下料槽171的进料端,活动板转动驱动气缸173安装在下料槽171上并与活动板172传动连接以带动活动板172转动。

52.在转盘机构将元件移送至其下料工位时,取料移送机构会夹取元件并带动元件依次移动至引脚整平机构、切脚机构和另一个引脚整平机构上方,过程中第五平移驱动装置能够带动两个移动座相互接近,使第二整平压块与各自的第一整平压块相配合,从而分别对元件的引脚进行切脚前和切脚后的夹压整平,使切脚夹块与切脚配合块相配合,从而切割元件的引脚,最后取料移送机构将元件移送至下料槽的进料口上方并松夹使元件通过下料槽跌落至存放盘上,在取料夹闭合阻挡气缸的输出轴伸出并与第二抵块相抵接时,取料移送机构的第一个取料夹无法闭合,使到该取料夹无法从转盘机构上夹料。

53.如图2、图16和图17所示,需要说明的是,本实施例的各个机构的驱动装置可以采

用主轴20+市面上常见的传动部件(如凸轮、连杆、滚轮等)方式,但是本实用新型并不涉及该方面的改进,在此不再赘述。

54.综上所述,本实用新型的各个机构动作协调,可实现元件的自动上料、热缩管的自动上料、元件的自动套管和元件引脚的自动切割等一系列自动化作业,自动化程度高,生产效率高,可满足企业的规模化生产需求。

55.上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1