一种半导体塑封模具的制作方法

1.本技术涉及模具的领域,尤其是涉及一种半导体塑封模具。

背景技术:

2.在半导体微电子生产中,芯片通常都需要进塑封,目的是为了方便使用,同时利用胶体也起到保护芯片的作用。芯片的塑封通常都需要利用塑封模具来进行,塑封工序的过程中一般是将引脚、金属线以及芯片于模具内放置好,然后利用塑封料包裹上述产品,塑封完成后的产品为塑封产品,最后将塑封产品进行去除余料,得到一个完整的产品。

3.目前使用的塑封模具,用于放置引脚的引脚腔呈直通型,且引脚腔设计的比较小,故具有不溢料的特点,但是因引脚腔小而引起压筋起丝,塑封料在成型注射塑时易使金属丝的位置产生移动,金属丝与芯片的接触位置就会发生变化,引起短路,这个是重大质量安全事故。所以为了避免此情况,通常会把引脚腔的槽尺寸增大,但是随着引脚腔的增大,随着而来的问题就是,因上模与下模之间存在间隙,引脚腔的侧面就会溢料,在后期处理中不得不把溢料形成的余料去除,而溢料形成的余料体积较少,当冲切产品本体余料时,连带的会造成压伤产品或损坏产品,降低了产品的成品率,导致生产成本增加。

技术实现要素:

4.为了解决冲切产品本体成品率不高的问题,提升产品的品质,本技术提供一种半导体塑封模具。

5.本技术提供的一种半导体塑封模具采用如下的技术方案:

6.一种半导体塑封模具,包括上模以及配合所述上模使用的下模,所述下模包括下模本体、下流道条及用于塑封胶体成型的成型单元,所述成型单元设置于所述下模本体上,所述下模本体设置于所述下流道条的两侧,所述成型单元包括与引脚配合的引脚腔及连通于所述引脚腔的扩胶槽,所述扩胶槽远离所引脚腔的槽底,所述扩胶槽的槽深小于所述引脚腔的槽深。

7.通过采用上述技术方案,在实际塑封的工序中,上模与下模连接好后,形成一个塑封的封闭空间,然后利用塑封料进行浇注,通过引脚腔利用塑封料包裹引脚,以便于后期形成塑封胶体,利用扩胶槽使得塑封料在引脚腔内溢满时,能够将溢满的塑封料摊流至扩胶槽内,使得后期形成塑封产品时,包裹引脚处的余料体表面积大,且扩胶槽的槽深小于引脚腔的槽深,后期形成的余料较薄,方便后期冲切塑封产品的余料,让产品免受压伤,降低产品的损坏,降低生产成本,提升产品的成品率,提升产品的品质。

8.可选的,所述成型单元还包括供芯片放置的型腔,所述引脚腔设置于所述型腔的两侧,且所述引脚腔连通于所述型腔。

9.通过采用上述技术方案,通过型腔能够将芯片更好的包裹起来,以便于塑封料可以形成结构稳定,形状美观的产品,提升芯片的使用性能要求。

10.可选的,所述型腔的腔底与所述引脚腔的槽底留有间距。

11.通过采用上述技术方案,通过型腔的腔底与引脚腔的槽底留有的间距,使得型腔内可以填充一定量的塑封料,进而的更好的将芯片包裹起来,达到保护的效果,优化塑封产品的性能。

12.可选的,所述扩胶槽靠近所述型腔的一端不仅居中收窄,还与所述型腔留有间距,且将间距设为易除段,所述易除段用于所述扩胶槽与所述型腔避开直接连接。

13.通过采用上述技术方案,通过易除段方便后期冲切塑封产品余料,提高产品的成品率,提升该模具的塑封性能。

14.可选的,所述上模包括上模本体、用于控制塑封料流向的上流道条以及用于封闭空间的封腔单元,所述封腔单元设置于所述上模本体上,所述上模本体设置于所述上流道条的两侧,所述上流道条与所述下流道条相适应且两者配合使用,所述封腔单元与所述成型单元相适应且两者配合使用。

15.通过采用上述技术方案,通过上流道条与下流道条的配合使用,以便于塑封料更好的填充至型腔内,通过上模本体与下模本体可拆卸连接,简单易操作,提升该模具的适用性。

16.可选的,所述下流道条设置有若干个下流道单元,每个所述下流道单元带有塑封料筒,所述上流道条设置于有若干个上流道单元,所述上流道单元包括均设置于所述上流道条上的封筒饼以及胶流道,所述封筒饼用于封堵塑封料筒的开口。

17.通过采用上述技术方案,通过多个下流道单元可以提升塑封效率,同时利用导流饼对塑封料能进行导流,以便于提高塑封的效果,从而提高生产效率。

18.可选的,所述封腔单元包括与所述胶流道连通的胶流槽以及连通且设置于所述胶流槽两侧的封腔槽,所述胶流槽与所述下模本体的表面配合形成封闭的空间,所述封腔槽与所述型腔配合形成封闭的腔室。

19.通过采用上述技术方案,在上模本体与下模本体连接好,封腔槽与型腔共同形成封闭腔室,以便于塑封料完整的对芯片进行包裹,从而全方面的对芯片进行保护,提升芯片与引脚的连接稳定性。

20.可选的,所述封腔槽的槽底与所述胶流槽的槽底留有间距,所述封腔槽与所述胶流槽的连接处设置有用于缓冲塑封料注流的缓冲坡。

21.通过采用上述技术方案,通过缓冲坡减缓塑封料进入型腔内的流速,进而使塑封料更好注入型腔内,提升塑封产品的成型质量。

22.可选的,所述下模连接有用于容纳并安装其自身的下模盒,所述下模盒开设有下安装槽。

23.通过采用上述技术方案,通过下模盒方便安装下模,将下模集中的安装在下模盒上,方便对其进行移动,以便于操作塑封工序,从而提升该模具的使用性能。

24.可选的,所述上模连接有用于容纳并安装其自身的上模盒,所述上模盒开设有上安装槽,所述上模盒与所述下模盒配合使用,且两者可拆卸连接。

25.通过采用上述技术方案,通过上模盒方便安装上模,将上模集中的安装在上模盒上,以便于对其进行移动,以便于工人对其进行操作。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.上模与下模连接好后,形成一个塑封的封闭空间,然后利用塑封料进行浇注,通

过引脚腔利用塑封料包裹引脚,以便于后期形成塑封胶体,利用扩胶槽使得塑封料在引脚腔内溢满时,能够将溢满的塑封料摊流至扩胶槽内,使得后期形成塑封产品时,包裹引脚处的余料体表面积大,且扩胶槽的槽深小于引脚腔的槽深,后期形成的余料较薄,方便后期冲切塑封产品的余料,让产品免受压伤,降低产品的损坏,降低生产成本,提升产品的成品率,提升产品的品质;

28.2.通过易除段方便后期冲切塑封产品余料,提高产品的成品率,提升该模具的塑封性能。

附图说明

29.图1是本技术实施例用于展示上模的结构示意图。

30.图2是本技术实施例用于展示下模的结构示意图。

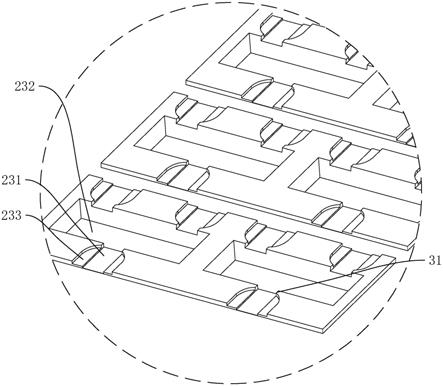

31.图3是本技术实施例用于展示图2中a处的局部放大图。

32.图4是本技术实施例用于展示上流道单元的结构示意图。

33.图5是本技术实施例用于展示图4中b处的局部放大图。

34.附图标记说明:1、上模;11、上模本体;12、上流道条;121、上流道单元;1211、导流饼;1212、胶流道;13、封腔单元;131、胶流槽;132、封腔槽;14、缓冲坡;2、下模;21、下模本体;22、下流道条;221、下流道单元;23、成型单元;231、引脚腔;232、型腔;233、扩胶槽;31、易除段;32、下模盒;321、下安装槽;33、上模盒;331、上安装槽。

具体实施方式

35.以下结合附图,对本技术作进一步详细说明。

36.本技术实施例公开一种半导体塑封模具。参照图1和图2,一种半导体塑封模具包括上模1以及配合上模1使用的下模2。下模2包括下模本体21、与下模本体21拼接的下流道条22及用于塑封胶体成型的成型单元23。成型单元23设置于下模本体21上,成型单元23呈矩阵分布,下模本体21位于下流道条22的两侧,下流道条22设置有若干个下流道单元221,每个下流道单元221带有塑封料筒。

37.参照图2和图3,成型单元23包括与引脚配合的引脚腔231、供芯片放置的型腔232及连通于引脚腔231的扩胶槽233,引脚腔231设置于型腔232的两侧,且引脚腔231连通于型腔232,扩胶槽233与引脚腔231的槽底互相远离。扩胶槽233的槽深小于引脚腔231的槽深,扩胶槽233的槽口尺寸大于引脚腔231的槽口尺寸,引脚腔231连通于塑封料筒。

38.在实际的塑封过程中,上模1与下模2拼装连接好,以便于形成封闭的作业空间,塑封料于塑封料筒处经流引脚腔231注入到型腔232内,当型腔232内填充满塑封料后,引脚腔231内的塑封料会溢满,并蛮蔓流至扩胶槽233内,使得后期形成塑封产品时,包裹引脚处的余料体表面积大,方便后期冲切塑封产品的余料,让产品免受压伤,降低产品的损坏,降低生产成本,提升产品的成品率,提升产品的品质。

39.参照图3,扩胶槽233靠近型腔232的一端不仅居中收窄,还与型腔232留有间距,且将间距设为易除段31,易除段31用于扩胶槽233与型腔232避开直接连接,型腔232的腔底与引脚腔231的槽底留有间距。通过易除段31避免了于扩胶槽233内形成的塑封胶体与型腔232内形成的塑封胶体有直接连接,使得在后期冲切余料时,不会牵动型腔232处的塑封胶

体,进而更好地保护到该产品,更好地提升产品的成品率。

40.参照图4和图5,下模2连接有用于安装其自身的下模2盒,下模2盒开设有下安装槽321,上模1连接有用于安装其自身的上模1盒,上模1盒开设有上安装槽331,上模1盒与下模2盒配合使用。上模1包括使用螺栓固定于上模1盒的上模本体11、用于控制塑封料流向的上流道条12以及用于封闭空间的封腔单元13,封腔单元13设置于上模本体11上,上模本体11位于上流道条12的两侧,且两者互相拼接。上流道条12与下流道条22相适应且两者配合使用,封腔单元13与成型单元23相适应且两者配合使用。

41.参照图4和图5,上流道条12设置于有若干个上流道单元121,上流道单元121包括均设置于上流道条12上的导流饼1211以及胶流道1212,导流饼1211用于导流塑封料。封腔单元13包括与胶流道1212连通的胶流槽131以及连通且设置于胶流槽131两侧的封腔槽132,胶流槽131与下模本体21的表面配合形成封闭的空间,封腔槽132与型腔232配合形成封闭的腔室。上模1与下模2通过使用螺栓进行固定,下流道条22与上流道条12互相抵接,且使得胶流道1212形成一个封闭的流道,上流道单元121与塑封料筒连接,通过导流饼1211使得塑封料能够按照预定的路径注流,并利用胶流道1212流至胶流槽131处,进而提升塑封料的上料效果。

42.参照图4,封腔槽132的槽底与胶流槽131的槽底留有间距,封腔槽132与胶流槽131的连接处设置有用于缓冲塑封料注流的缓冲坡14。通过封腔槽132的槽底与胶流槽131的槽底留有的间距,使得胶流槽131能够聚集多的塑封料才流至型腔232内,以便于塑封料能够持续的注入到型腔232内,保证型腔232内的塑封料紧密填充,同时通过缓冲坡14减缓塑封料进入型腔232内的流速,进而使塑封料更好注入型腔232内,提升塑封产品的成型质量。

43.本技术实施例一种半导体塑封模具的实施原理为:在实际的塑封过程中,上模1与下模2拼装连接好,以便于形成封闭的作业空间,塑封料于塑封料筒处经流胶流槽131注入到型腔232内,当型腔232内填充满塑封料后,引脚腔231内的塑封料会溢满,并蛮蔓流至扩胶槽233内,使得后期形成塑封产品时,包裹引脚处的余料体表面积大,方便后期冲切塑封产品的余料,让产品免受压伤,降低产品的损坏,降低生产成本,提升产品的成品率,提升产品的品质。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所作的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1