一种污泥干化焚烧系统的制作方法

1.本实用新型涉及污泥处理技术领域,尤其涉及一种污泥干化焚烧系统。

背景技术:

2.污泥是由污水处理的固体副产物组成的,含有毒有害物质,需进行稳定化、减量化和无害化处理。随着近年来对各地污泥环境风险和危害认识的不断清晰,国家和地方各类政策、法规、规划的陆续出台,“泥水并重”的态势正逐步形成,污泥处理处置费用的标准也呈现逐年提升的趋势。以焚烧为核心的处理方法是污泥态固体废弃物最彻底的处理方法,可以将有机物完全碳化,杀死病原体,最大限度减少污泥态固废体积并实现能量的回收利用,解决污泥态固体废弃物的最终处置问题。由于污泥初始含水率很高,无法进行直接焚烧,因此在焚烧前通常需要先对污泥进行干化处理,通过干化处理降低污泥含水率后,再进行焚烧步骤。现有技术通常使用焚烧炉对污泥进行焚烧热解,而焚烧产生的烟气中包括浓度较高的氮氧化物,为了降低氮氧化物的排放浓度,减少对大气的污染,通常会对焚烧后的烟气采用选择性非催化还原法(sncr)进行脱硝处理,而脱硝剂通常使用氨水或尿素。采用sncr方法脱硝,还原剂是最大消耗品,作为还原剂的尿素、氨水又是通过合成氨转换而生产出来的,合成氨单位产品综合能耗相当高,在合成氨的过程中又会产生大量污染物,另一方面,还原剂的运输成本也非常高。另外,焚烧炉对污泥进行焚烧后会产生大量含有vocs等有毒有害物质的气体,若这类气体燃烧不充分,无法达到排放标准。

3.例如,一种在中国专利文献上公开的“污泥干化

‑

焚烧系统中烟气深度脱硝系统和方法”,其公开号cn110550841a,其中方法包括:1)、在污泥干化系统中加入湿污泥和絮凝剂,经过板框压滤后得到含水率50%的干污泥;絮凝剂包括三价铁盐和生石灰,三价铁盐的加入量在湿污泥的2~3%wt之间,生石灰的加入量在湿污泥的5~6%wt之间;2)、干污泥进入污泥焚烧炉进行焚烧,干污泥掺烧量为30%,同时在污泥焚烧炉中通入nh3,nh3和干污泥中nox的摩尔比为1:1,污泥焚烧温度在850℃以上,焚烧时间在2.5s以上,从而得到含有粉尘的飞灰;等步骤。该发明申请通过在污泥焚烧炉中通入氨气进行脱硝,其不足之处是,氨气与氮氧化物的摩尔比为1:1,氨气消耗量大,成本高。

技术实现要素:

4.本实用新型是为了克服现有技术的污泥焚烧过程中脱硝剂消耗量大,成本高,不环保,且焚烧炉产生气体燃烧不充分的问题,提供一种污泥干化焚烧系统,减少脱硝剂使用量,降低成本,以废治废,焚烧气体燃烧充分。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.一种污泥干化焚烧系统,包括连通的干化机和清洁焚烧炉,还包括污泥调理反应器、烟气清洁室、除尘器和换热器,所述烟气清洁室上设有进烟口、进氨口和出烟口,所述清洁焚烧炉的出烟口与烟气清洁室的进烟口连通,所述烟气清洁室的出烟口与干化机的进风口连通,所述污泥调理反应器上设有出料口和出氨口,所述污泥调理反应器的出料口与干

化机的进料口连通,所述污泥调理反应器的出氨口与烟气清洁室的进氨口连通,所述干化机的出烟口依次连通除尘器和换热器,所述换热器与烟气清洁室连通。

7.本实用新型的特点在于在污泥干化处理之前,首先在污泥调理反应器对污泥进行调理。由于污泥富集了污水中的污染物,含有大量的氮,通过在污泥中加入调理剂,一方面促使污泥脱水,方便后续干化处理,另一方面让污泥中的氮充分转化成氨气释放出来,将氨气收集后从出氨口排出,并从进氨口进入烟气清洁室对焚烧产生的烟气进行脱硝,将氮氧化物还原成氮气与水,达到脱硝的目的,确保nox排放浓度符合标准。利用污泥自身产生的氨气作为脱硝剂,以废治废,减少额外脱硝剂的使用量,减少合成脱硝剂时产生的能源消耗及污染,降低运输及处理成本。经调理处理后的污泥从出料口出料并输送至干化机内进行干化处理,干化后的污泥被输送至清洁焚烧炉进行热解焚烧,焚烧炉产生的烟气进入烟气清洁室进行二次燃烧,通过充分燃烧去除污泥干化时产生的vocs气体和臭气,同时在烟气清洁室的高温条件下,大部分二噁英类物质可以被分解破坏。烟气清洁室排出的高温烟气被再次利用通入干化机对污泥进行加热干化。干化污泥后形成的低温混合烟气包括清洁室烟气、水分、粉尘、干化产生的vocs气体以及包含氨气、硫化氢等在内的臭气,该低温混合烟气先进入除尘器,除去烟气中90%以上的粉尘。进一步地,除尘器收集的粉尘再进入焚烧炉进行焚烧处理。而经集尘处理后的混合烟气送入换热器提升温度,提升温度后的混合烟气进入烟气清洁室,混合烟气中的vocs等气体在烟气清洁室的高温条件下充分燃烧除去,而混合烟气中还含有氨气,该部分氨气还可以作为补充脱硝剂,对烟气清洁室内烟气进行脱硝处理,进一步降低额外脱硝剂的使用,废气利用率进一步增加。该部分烟气从干化机排出、经换热器升温、通入烟气清洁室脱硝除废、再到干化机加热干化污泥,得到充分循环利用。转自干化机适用于污泥干化、膏状物料干化、粘稠状耐温材料干化等,尤其适合各种污水厂污泥、河道淤泥、湖泊底泥的干化与土壤改良。

8.作为优选,所述干化机包括沿轴向旋转的外转筒和轴向旋转设置在外转筒内的内转轴,外转筒和内转轴之间形成用于干化污泥的腔体,所述腔体沿轴向从进料口向出料口分为打粒段、干燥段和出料段,位于打粒段和干燥段的内转轴上设有若干沿径向伸出的搅拌推进件,所述搅拌推进件沿轴向呈螺旋状排布设置,该螺旋的螺距由进料口向出料口逐渐增大,所述外转筒内壁上设有抄泥件,干化机的打粒段设有打粒件。

9.干化机整体呈水平设置的筒体结构,筒体前端设有进料口和进烟口,筒体后端设有出料口和出烟口,高温烟气从进烟口进入腔体,高湿污泥经调理后从进料口进入腔体,高温烟气在腔体内与高湿污泥接触后与污泥进行热交换,污泥内水分瞬间蒸发,污泥干化,烟气经热交换降温至150~200℃从出烟口排出;高湿污泥进入腔体后首先进入打粒段,在外转筒的转动下,抄泥件将高湿污泥提升至腔体顶部,然后污泥从抄泥件上滑落洒下,通过打粒件将污泥打碎呈粘稠的小块污泥,小块湿污泥与热烟气接触干化,再被打粒件破碎成粒状后掉落至腔体底部,然后再次被往复回转的抄泥件提升洒落,高速转动的内转轴将污泥打碎成沸腾颗粒状,迅速更换了污泥表面,使污泥在与搅拌推进件接触过程中更换表面百万次,从而大大提高干燥效率,打粒件和滚动筒体的相互作用下,物料粒径均匀,方便后续焚烧。搅拌推进件在内转轴上旋转,由于螺旋排布,在转动的同时将物料向出料口方向推进,同时搅拌推进件螺距从前向后由密变疏,这样的设置有利于物料在前段的快速粉碎以及快速向后推进,避免湿污泥在前段的大量堆积,同时随着物料向后推进,物料逐渐干化,体积、

重量逐渐减小,需要在干燥段增加停留时间,减小移动速度,以保证污泥得到充分干燥。当物料得到充分干燥后进入出料段出料。进一步地,搅拌推进件呈类似于dna结构的双螺旋排列,提高推进效率。

10.作为优选,所述打粒件包括若干链条,所述链条的一端连接在外转筒内壁上,所述链条长度小于搅拌推进件端部至外转筒内壁的距离。

11.当链条随着外转筒转动至腔体上半部分时,链条顶端固定在外转筒内壁上,其余部分在重力的作用下下垂,与从抄泥件上落下的污泥形成相对运动,起到打碎作用,同时,由于链条由多个环形件组成,在打粒过程中污泥通过链条上的孔,更容易碎化成均匀的颗粒。链条长度不应过长,避免碰撞损坏搅拌推进件。进一步地,链条可拆卸地安装在链条固定板上,链条固定板固定在外转筒内壁上,一方面方便安装链条,另一方面,链条固定板可起到抄泥的作用。

12.作为优选,所述打粒件还包括设置在搅拌推进件上的粉碎棒,所述粉碎棒与搅拌推进件之间形成夹角。

13.通过向搅拌推进件外延伸出的粉碎棒,扩大搅拌推进件的打粒范围,同时更为密集的打粒件分布使得粉碎效果更好,能快速将物料粉碎成颗粒,增大物料比表面积,加快水分的蒸发,快速降低热烟气温度。

14.作为优选,所述搅拌推进件为杆体结构的搅拌推进杆,所述搅拌推进杆位于打粒段的部分横截面呈半圆形,搅拌推进杆的半圆面朝向出料端,所述搅拌推进杆的干燥段横截面呈圆形。

15.半圆柱状的搅拌推进杆击打物料时,更多物料受到朝向半圆一侧即出口方向的力,保证前段物料尽可能快速向后移动,防止物料逆流,降低物料向进口方向飞溅的几率;而圆柱状的搅拌推进杆使得物料向前后两侧移动的概率相同,避免物料在干燥段过快向出口移动,增加物料停留时间,保证干化效果。

16.作为优选,所述外转筒内壁干燥段末端沿周向设有挡料板,所述挡料板端部设有出料导板。

17.通过设置挡料板阻挡物料,增加物料在腔体内的堆积厚度,延长物料在腔体内的停留时间,当物料达到干化要求时,物料体积和重量足够小,能够越过挡料板,并沿着出料导板进入出料段。进一步地,出料导板设置成弧形结构,并通过改变弯曲程度改变出料难度,例如将出料导板凹面朝上设置,出料难度增加,物料在干料机内停留时间增加,物料干化程度高;将出料导板凹面向下设置,降低出料难度,物料干化程度低。

18.作为优选,所述内转轴靠近进料口的一端设有导风板,所述导风板上设有沿径向排布的导风孔,所述导风孔对应设置在搅拌推进件之间。

19.进风口处设有可拆卸的导风板,热烟气通过导风孔集中向搅拌推进件之间的物料供热,这样的设置使热风分散更科学合理,更高效快速的将热量传递给物料,提高干化效率;还能使热风在极短的时间内快速降温急冷,使二噁英没有再次生成的条件。

20.作为优选,所述外转筒两端沿周向均设有挡料圈,所述内转轴靠近出料口端挡料圈的一端设有挡风板,所述挡风板和挡料圈之间形成排气和出料的通道。

21.设置挡风板主要有两方面的作用:其一是将热风封在干化机内,在抄泥件、搅拌推进件和打粒件的作用下,形成紊流态使热量充分的用来干化物料,其二是通过改变烟气排

出的流速和方向来达到干化物料的目的,使得干化产品含水率和粒径更加均匀,方便后续焚烧。

22.作为优选,所述清洁焚烧炉的炉膛上方设有水平涡旋的高温燃烧腔,所述清洁焚烧炉的出烟口设置在高温燃烧腔顶部,所述烟气清洁室内设有水平涡旋的燃烧通道,该燃烧通道的旋转方向与高温燃烧腔的相异,所述进氨口设置在燃烧通道上方。

23.污泥在炉膛内燃烧时,炉膛上方形成高温燃烧区,燃烧产生的尾气会经过涡状高温燃烧腔后从出烟口排出,而水平涡旋的腔体能够使尾气在高温燃烧腔内停留较长的时间,尾气在高温燃烧腔进行充分燃烧,降低了尾气中的有害气体含量,从而降低了对环境的污染;而从焚烧炉中排出的烟气进入烟气清洁室后继续燃烧,通过改变燃烧通道涡旋的旋转方向,使进入烟气清洁室的烟气形成湍流态,并继续在燃烧通道内停留较长时间,保证有害气体得到充分的燃烧分解,同时燃烧通道上方为高温区,通过在高温区内喷射尿素和污泥自身产生的氨气,达到对尾气充分脱硝的目的。

24.因此,本实用新型具有如下有益效果:(1)利用污泥自身产生的氨气用于对焚烧炉产生的烟气进行脱硝处理,以废治废,降低脱硝成本;(2)通过设置烟气清洁室对尾气进行充分燃烧脱硝,排放气体清洁环保;(3)转子干化机将污泥打碎成沸腾颗粒状,迅速更换了污泥表面,从而大大提高干燥效率;(4)改变污泥停留时间、腔体内风向风速,达到污泥干燥的含水率要求;(5)物料的粒径整齐,使产品成颗粒状,后续焚烧效果好。

附图说明

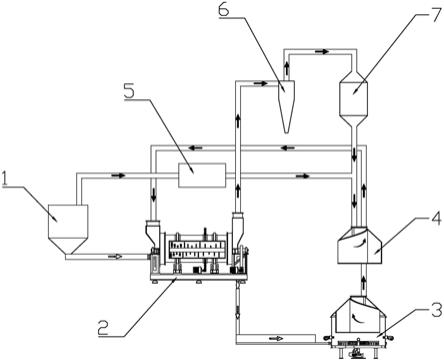

25.图1是本实用新型的一种结构示意图。

26.图2是本实用新型转子干化机的结构示意图。

27.图3是本实用新型实施例1转子干化机腔体内的结构示意图。

28.图4是图2的左视图。

29.图5是本实用新型实施例2转子干化机腔体内的结构示意图。

30.图中:1、污泥调理反应器,2、转子干化机,21、进料口,22、进风口,23、出料口,24、出风口,25、外转筒,251、抄板,252、链条固定板,253、链条,254、挡料圈,255、延伸板,256、挡料板,257、出料导板,26、内转轴,261、搅拌推进杆,262、粉碎棒,263、导风板,264、导风孔,265、挡风板,27、腔体,271、打粒段,272、干燥段,273、出料段,3、清洁焚烧炉,31、高温燃烧腔,4、烟气清洁室,41、燃烧通道,5、储氨罐,6、除尘器,7、换热器。

具体实施方式

31.下面结合附图与具体实施方式对本实用新型做进一步的描述。

32.实施例1

33.如图1、图2所示,一种污泥干化焚烧系统,包括污泥调理反应器1、转子干化机2、清洁焚烧炉3和烟气清洁室4,还包括储氨罐5、除尘器6和换热器7,如图2所示,转子干化机2上设有进料口21、进风口22、出料口23和出风口24,污泥调理反应器1上设有出料口和出氨口,污泥调理反应器1的出料口与转子干化机2的进料口连通,转子干化机2的出料口与清洁焚烧炉3的进料口连通,烟气清洁室4上设有进烟口、进氨口和出烟口,清洁焚烧炉3的出烟口与烟气清洁室4的进烟口连通,烟气清洁室4的出烟口与转子干化机2的进风口连通,污泥调

理反应器1的出氨口与储氨罐5连通,储氨罐5与烟气清洁室4的进氨口连通,转子干化机2的出风口24依次连通除尘器6、换热器7,并与烟气清洁室4的进氨口连通。图中实心箭头表示了气体的流动方向,空心箭头表示物料移动方向。

34.如图2、图3所示,转子干化机2包括沿轴向旋转的外转筒25和轴向旋转设置在外转筒内的内转轴26,外转筒25和内转轴26偏心设置,二者之间形成用于干化污泥的腔体27,进料口21和进风口22设置在腔体27最前端,出料口23和出风口24设置在腔体27最后端。腔体27沿轴向从前向后分为打粒段271、干燥段272和出料段273,位于打粒段271和干燥段272的内转轴上设有若干沿径向伸出的搅拌推进杆261,搅拌推进杆261为圆柱形,搅拌推进杆沿轴向呈双螺旋状排布设置,该螺旋的螺距由前向后逐渐增大,位于打粒段271的搅拌推进杆271上设有若干粉碎棒262,粉碎棒262向搅拌推进杆两侧延伸。外转筒位于打粒段的内壁上设有链条固定板252,链条固定板252上可拆卸连接有链条253,链条253一端与链条固定板252连接,链条长度小于外转筒内壁至搅拌推进杆端部的距离,外转筒位于干燥段272和出料段273的内壁上设有抄板251,抄板252为弧形板。如图3、图4所示,搅拌推进杆261前端设有圆形导风板263,导风板263固定在内转轴上,导风板上设有沿径向排布的导风孔264,导风孔264对应设置在的搅拌推进杆之间,导风板和挡料圈之间形成进风和进料的通道。外转筒内壁干燥段末端沿周向可拆卸连接有挡料板256,挡料板256靠近出料段的一侧设有出料导板257,出料导板257为弧形板,弧形板凹面朝向腔体内侧,外转筒25前后两端设有挡料圈254,位于后端的挡料圈254上可拆卸连接有延伸板255,出料导板257和延伸板255之间设有圆形挡风板265,挡风板和挡料圈之间形成出风和出料的通道。

35.清洁焚烧炉3的炉膛上方设有水平涡旋的高温燃烧腔31,清洁焚烧炉的出烟口设置在高温燃烧腔31顶部,烟气清洁室4内设有水平涡旋的燃烧通道41,该燃烧通道的旋转方向与高温燃烧腔的相异,进氨口设置在燃烧通道上方。

36.首先在污泥调理反应器1对污泥进行调理,让污泥中的氮充分转化成氨气释放出来,将氨气通过储氨罐5收集后排出,并从进氨口进入烟气清洁室4对焚烧产生的烟气进行脱硝,将氮氧化物还原成氮气与水,达到脱硝的目的,确保nox排放浓度符合标准。

37.经调理处理后的污泥从出料口出料并输送至转子干化机2内进行干化处理,高温烟气从进风口进入腔体,高湿污泥经调理后从进料口进入腔体,高温烟气通过导风板263和外筒体25之间的间隙以及导风孔264进入腔体27,与腔体前段的高湿污泥接触后与污泥进行热交换,污泥内水分瞬间蒸发,污泥干化,烟气经热交换降温至150~200℃从出风口排出;高湿污泥进入腔体后首先进入打粒段271,在外转筒25的转动下,抄板251将高湿污泥提升至腔体顶部,然后污泥从抄板251上滑落洒下,通过链条264和粉碎棒262的作用将污泥打碎呈粘稠的小块污泥,小块湿污泥与热烟气接触干化,再被搅拌推进杆261破碎成粒状后掉落至腔体底部,然后再次被往复回转的抄板提升洒落,高速转动的内转轴将污泥打碎成沸腾颗粒状,迅速更换了污泥表面,使污泥在与搅拌推进杆接触过程中更换表面百万次,从而大大提高干燥效率,物料粒径均匀,方便后续焚烧。搅拌推进杆在内转轴上旋转,由于螺旋排布,在转动的同时将物料向出料口方向推进,同时搅拌推进杆之间螺距从前向后由密变疏,这样的设置有利于物料在前段的快速粉碎以及快速向后推进,避免湿污泥在前段的大量堆积,同时随着物料向后推进,物料逐渐干化,体积、重量逐渐减小,需要在干燥段增加停留时间,减小移动速度,以保证污泥得到充分干燥。当物料得到充分干燥后进入出料段273出料。

通过干燥段272末端设置挡料板256阻挡物料,增加物料在腔体内的堆积厚度,延长物料在腔体内的停留时间,当物料达到干化要求时,物料体积和重量足够小,能够越过挡料板256,并沿着出料导板257进入出料段273。将出料导板257凹面朝上设置,出料难度增加,物料在转子干化机内停留时间增加。越过挡料板的物料从挡风板265和挡料圈254之间排出,当物料足以越过延伸板255时,再从底部的出料口出料。经过热交换的热风温度降低,从挡风板和挡料圈之间向上排入出风口24。

38.干化后的污泥被输送至清洁焚烧炉进行热解焚烧,污泥在炉膛内燃烧时,炉膛上方形成高温燃烧区,燃烧产生的尾气会经过涡状高温燃烧腔后从出烟口排出,而水平涡旋的腔体能够使尾气在高温燃烧腔内停留较长的时间,尾气在高温燃烧腔进行充分燃烧,降低了尾气中的有害气体含量,从而降低了对环境的污染;而从焚烧炉中排出的烟气进入烟气清洁室后继续燃烧,通过改变燃烧通道涡旋的旋转方向,使进入烟气清洁室的烟气形成湍流态,并继续在燃烧通道内停留较长时间,保证有害气体得到充分的燃烧分解,同时燃烧通道上方为高温区,通过在高温区内喷射尿素和污泥自身产生的氨气,达到对尾气充分脱硝的目的。烟气清洁室排出的高温烟气被再次利用通入转子干化机的进风口对污泥进行加热干化。

39.干化污泥后形成的低温混合烟气包括清洁室烟气、水分、粉尘、干化产生的vocs气体以及包含氨气、硫化氢等在内的臭气,该低温混合烟气先进入除尘器,除去烟气中90%以上的粉尘,除尘器收集的粉尘再进入焚烧炉进行焚烧处理。而经集尘处理后的混合烟气送入换热器提升温度,提升温度后的混合烟气进入烟气清洁室,混合烟气中的vocs等气体在烟气清洁室的高温条件下充分燃烧除去,而混合烟气中还含有氨气,该部分氨气还可以作为补充脱硝剂,对烟气清洁室内烟气进行脱硝处理,进一步降低额外脱硝剂的使用,废气利用率进一步增加。该部分烟气从干化机排出、经换热器升温、通入烟气清洁室脱硝除废、再到干化机加热干化污泥,得到充分循环利用。

40.实施例2

41.一种污泥干化焚烧系统,其结构与实施例1大致相同,区别之处在于,如图5所示,内转轴位于打粒段271的部分设置半圆柱状的搅拌推进杆261,搅拌推进杆261的半圆面面对着物料和烟气出口方向,这样的设置是保证物料尽可能的向出口方向运动,降低物料向进口方向飞溅的几率,当半圆面与物料接触时,将物料向出口方向推动,而平面与物料接触几率大大减小,难以将物料向进口方向推动。出料导板257为弧形板,弧形板凸面朝向腔体内侧,这种设置物料出料更快。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1