一种便于更换的煤气发电尾气处理装置的制作方法

1.本实用新型属于尾气处理技术领域,尤其涉及一种便于更换的煤气发电尾气处理装置。

背景技术:

2.在钢铁生产企业中,利用富余煤气,建设煤气发电工程,具有充分利用煤气资源、保护环境的多重意义。利用钢铁生产的附产品为原料,代替部分化石燃料,所产电能可用于钢铁生产,降低钢铁厂生产能耗,起到减少温室气体排放的效果;可有效延长产业链,在实现资源综合利用的同时,有效降低生产成本。

3.但是,现有的便于更换的煤气发电尾气处理装置还存在着对脱硫剂更换时比较麻烦、废气脱硫剂颗粒中含有部分尾气清理时会被工作人员吸入和对脱硫加注时比较费力的问题。

4.因此,发明一种便于更换的煤气发电尾气处理装置显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种便于更换的煤气发电尾气处理装置,其中本实用新型是通过以下技术方案得以实现的:

6.一种便于更换的煤气发电尾气处理装置,包括设备底板,后部支撑柱,尾气输送管道,脱硫剂颗粒更换架结构,密封防护板,从动链轮,电磁锁紧架结构,废弃颗粒收集架结构,前端支撑杆,顶部安装板,脱硫剂颗粒加料架结构,主动齿轮,减速电机,伺服电机,主动链轮,传动链,所述的后部支撑柱分别焊接在设备底板上部后端的左右两侧;所述的尾气输送管道的下部左右两侧分别与后部支撑柱的上部螺栓连接;所述的脱硫剂颗粒更换架结构的前端中间位置;所述的密封防护板设置有多个,分别两个为一组焊接在尾气输送管道的上下两部;所述的从动链轮安装在脱硫剂颗粒更换架结构的右侧;所述的电磁锁紧架结构设置在尾气输送管道的前端右侧;所述的废弃颗粒收集架结构安装在设备底板的上部中间位置;所述的前端支撑杆设置有四个,分别焊接在设备底板上部前端的左右两侧;所述的顶部安装板的下部四角位置分别与前端支撑杆的上部螺栓连接;所述的脱硫剂颗粒加料架结构安装在顶部安装板的内侧中间位置;所述的主动齿轮分别螺栓连接在顶部安装板的上部左右两侧;所述的减速电机螺栓连接在顶部安装板上部后端的左右两侧,并且输出轴与主动齿轮的后端键连接;所述的伺服电机设置在废弃颗粒收集架结构的前端;所述的主动链轮设置在伺服电机的右侧,并且与伺服电机的输出轴键连接;所述的传动链分别套接在主动链轮的外侧和从动链轮的外侧。

7.优选的,所述的从动链轮内部右侧的四角位置分别开设有定位孔。

8.优选的,所述的伺服电机的下部螺栓连接在设备底板上部前端的中间位置。

9.优选的,所述的从动链轮的右侧与主动链轮的右侧垂直设置。

10.与现有技术相比,本实用新型的有益效果为:

11.1.本实用新型中,所述的颗粒转换盘、固定轴板和输气通孔的设置,颗粒转换盘向左侧旋转,使颗粒转换盘内侧上部的输气通孔旋转至颗粒转换盘的内部左侧,对尾气输送管道内侧的脱硫剂颗粒进行更换,有利于对尾气输送管道内部的脱硫剂颗粒进行自动更换,不需要使该装置停机更换,不影响该装置的正常工作,同时不需要工作人员手动切换,减轻工作人员的劳动强度。

12.2.本实用新型中,所述的固定间隔网的设置,有利于将脱硫剂颗粒固定在输气通孔的内侧,防止脱硫剂颗粒掉落到外侧,当输气通孔接入尾气输送管道的内侧后,尾气需要穿过两层固定间隔网,从而可以对尾气起到过滤的作用,进而增加该装置的使用功能。

13.3.本实用新型中,所述的加注口、倾斜加注槽和螺纹挡块的设置,有利于方便工作人员将脱硫剂颗粒加入输气通孔的内侧,防止脱硫剂颗粒落到颗粒转换盘的外侧,从而对脱硫剂颗粒造成浪费,同时螺纹挡块可以防止尾气通过加注口向外侧流动。

14.4.本实用新型中,所述的密封防护板、从动链轮、伺服电机、主动链轮和传动链的设置,有利于通过从动链轮、主动链轮和传动链组成的链传动带动颗粒转换盘旋转,保证将伺服电机输出轴的动力精确传递给颗粒转换盘,保证精确的传动比,同时密封防护板可以进一步增加颗粒转换盘和尾气输送管道连接处的密封效果。

15.5.本实用新型中,所述的安装壳、中间挡板、t型定位插销和锁紧弹簧的设置,有利于通过锁紧弹簧自身的弹力使t型定位插销的左侧插进从动链轮右侧的定位孔中,从而对从动链轮进行锁紧,并且对颗粒转换盘的位置进行固定,防止颗粒转换盘自行发生转动,影响该装置的正常使用。

16.6.本实用新型中,所述的脉冲电路板、电磁铁和柱状衔铁的设置,有利于与外部计算机进行配合,伺服电机对颗粒转换盘旋转时,使电磁铁获得脉冲信号后对柱状衔铁进行吸附,将t型定位插销从从动链轮的内部右侧分离,然后快速断开柱状衔铁的电源,使颗粒转换盘智能转动九十度。

17.7.本实用新型中,所述的固定箱体、顶部开口收集盒、拉手和收集斗的设置,有利于对颗粒转换盘下部的输气通孔中废弃的脱硫剂颗粒进行收集,防止脱硫剂颗粒落到外侧,对空气环境和土壤环境造成损害,从而增加该装置的使用功能,并且提高环保效果。

18.8.本实用新型中,所述的抽气风机、间隔过滤网和出气罩的设置,有利于对输气通孔的内侧和脱硫剂颗粒中残留的尾气进行抽取,防止工作人员对脱硫剂颗粒收集时吸入残留的尾气,从而对身体造成损害,提高该装置对工作人员的保护效果,进而提高该装置使用时的安全性。

19.9.本实用新型中,所述的主动齿轮、减速电机、存料箱、升降齿条和注料管的设置,有利于通过主动齿轮和升降齿条的相互配合,使存料箱向下移动,配合带槽垂直板和t型连杆,将存料箱内侧的脱硫剂颗粒注入输气通孔的内侧,同时注料管可以防止脱硫剂颗粒落到颗粒转换盘的外侧。

20.10.本实用新型中,所述的带槽垂直板、调节螺栓、t型连杆和橡胶密封板的设置,有利于配合存料箱上下方向的移动,对注料管进行开启和关闭,同时还方便对存料箱的初始位置进行调整,防止注料管无法进入加注口的内侧。

附图说明

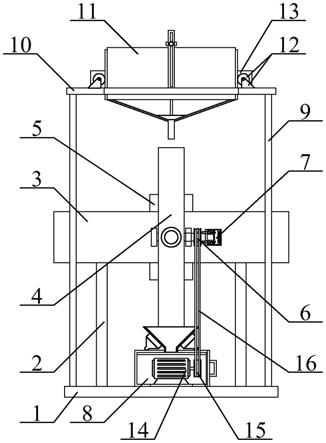

21.图1是本实用新型的结构示意图。

22.图2是本实用新型的脱硫剂颗粒更换架结构的结构示意图。

23.图3是本实用新型的电磁锁紧架结构的结构示意图。

24.图4是本实用新型的废弃颗粒收集架结构的结构示意图。

25.图5是本实用新型的脱硫剂颗粒加料架结构的结构示意图。

26.图中:

27.1、设备底板;2、后部支撑柱;3、尾气输送管道;4、脱硫剂颗粒更换架结构;41、颗粒转换盘;42、固定轴板;43、输气通孔;44、固定间隔网;45、加注口;46、倾斜加注槽;47、螺纹挡块;5、密封防护板;6、从动链轮;7、电磁锁紧架结构;71、安装壳;72、脉冲电路板;73、电磁铁;74、中间挡板;75、t型定位插销;76、柱状衔铁;77、锁紧弹簧;8、废弃颗粒收集架结构;81、固定箱体;82、顶部开口收集盒;83、拉手;84、收集斗;85、抽气风机;86、间隔过滤网;87、出气罩;9、前端支撑杆;10、顶部安装板;11、脱硫剂颗粒加料架结构;111、存料箱;112、升降齿条;113、带槽垂直板;114、调节螺栓;115、t型连杆;116、橡胶密封板;117、注料管;12、主动齿轮;13、减速电机;14、伺服电机;15、主动链轮;16、传动链。

具体实施方式

28.以下结合附图对本实用新型做进一步描述:

29.实施例:

30.如附图1和附图2所示,一种便于更换的煤气发电尾气处理装置,包括设备底板1,后部支撑柱2,尾气输送管道3,脱硫剂颗粒更换架结构4,密封防护板5,从动链轮6,电磁锁紧架结构7,废弃颗粒收集架结构8,前端支撑杆9,顶部安装板10,脱硫剂颗粒加料架结构11,主动齿轮12,减速电机13,伺服电机14,主动链轮15,传动链16,所述的后部支撑柱2分别焊接在设备底板1上部后端的左右两侧;所述的尾气输送管道3的下部左右两侧分别与后部支撑柱2的上部螺栓连接;所述的脱硫剂颗粒更换架结构4的前端中间位置;所述的密封防护板5设置有多个,分别两个为一组焊接在尾气输送管道3的上下两部;所述的从动链轮6安装在脱硫剂颗粒更换架结构4的右侧;所述的电磁锁紧架结构7设置在尾气输送管道3的前端右侧;所述的废弃颗粒收集架结构8安装在设备底板1的上部中间位置;所述的前端支撑杆9设置有四个,分别焊接在设备底板1上部前端的左右两侧;所述的顶部安装板10的下部四角位置分别与前端支撑杆9的上部螺栓连接;所述的脱硫剂颗粒加料架结构11安装在顶部安装板10的内侧中间位置;所述的主动齿轮12分别螺栓连接在顶部安装板10的上部左右两侧;所述的减速电机13螺栓连接在顶部安装板10上部后端的左右两侧,并且输出轴与主动齿轮12的后端键连接;所述的伺服电机14设置在废弃颗粒收集架结构8的前端;所述的主动链轮15设置在伺服电机14的右侧,并且与伺服电机14的输出轴键连接;所述的传动链16分别套接在主动链轮15的外侧和从动链轮6的外侧;所述的脱硫剂颗粒更换架结构4包括颗粒转换盘41,固定轴板42,输气通孔43,固定间隔网44,加注口45,倾斜加注槽46和螺纹挡块47,所述的固定轴板42分别轴接在颗粒转换盘41中间位置的前后两端;所述的输气通孔43设置有四个,分别开设在颗粒转换盘41的内侧四角位置;所述的固定间隔网44分别嵌入在输气通孔43的内侧前后两端;所述的加注口45开设在颗粒转换盘41的四角位置,并且内侧

与输气通孔43的内侧连通;所述的倾斜加注槽46分别设置在加注口45的上部,并且开设在颗粒转换盘41的内侧四角位置;所述的螺纹挡块47螺纹连接在加注口45的内侧;伺服电机14启动,主动链轮15、传动链16和从动链轮6配合使用,对颗粒转换盘41进行旋转。

31.如附图3所示,上述实施例中,具体的,所述的电磁锁紧架结构7包括安装壳71,脉冲电路板72,电磁铁73,中间挡板74,t型定位插销75,柱状衔铁76和锁紧弹簧77,所述的脉冲电路板72螺钉连接在安装壳71的内部右侧;所述的电磁铁73螺钉连接在安装壳71的内部右侧,并且输入端与脉冲电路板72的输出端电性连接;所述的中间挡板74螺栓连接在安装壳71的内侧;所述的t型定位插销75分别插接在安装壳71内部左侧的上下两部;所述的柱状衔铁76焊接在柱状衔铁76的右侧,并且分别插接在中间挡板74的内侧上下两部;所述的锁紧弹簧77套接在柱状衔铁76的外部左侧;伺服电机14启动之前,脉冲电路板72先收到信号,电磁铁73受到脉冲信号后得电,电磁铁73通过柱状衔铁76对t型定位插销75进行吸附,使t型定位插销75从从动链轮6的内侧分离。

32.如附图4所示,上述实施例中,具体的,所述的废弃颗粒收集架结构8包括固定箱体81,顶部开口收集盒82,拉手83,收集斗84,抽气风机85,间隔过滤网86和出气罩87,所述的顶部开口收集盒82插接在固定箱体81的内侧;所述的拉手83螺栓连接在顶部开口收集盒82的右侧;所述的收集斗84螺栓连接在固定箱体81的上部中间位置,并且内侧与固定箱体81的内侧连通;所述的抽气风机85分别嵌入在收集斗84的下部左右两侧,并且内侧与收集斗84的内侧连通;所述的间隔过滤网86设置在收集斗84和抽气风机85的连接处,并且分别嵌入在收集斗84的内侧部左右两侧;所述的出气罩87螺钉连接在抽气风机85的下部;将废弃的脱硫剂颗粒排出,并且启动抽气风机85,废气经过间隔过滤网86和出气罩87排出,排出后的脱硫剂颗粒通过收集斗84进入固定箱体81中,最后落入顶部开口收集盒82的内侧顶部开口收集盒82。

33.如附图5所示,上述实施例中,具体的,所述的脱硫剂颗粒加料架结构11包括存料箱111,升降齿条112,带槽垂直板113,调节螺栓114,t型连杆115,橡胶密封板116和注料管117,所述的升降齿条112分别螺钉连接在存料箱111的左右两侧;所述的带槽垂直板113分别设置在存料箱111中间位置的前后两端;所述的调节螺栓114插接在带槽垂直板113的内侧,并且分别与t型连杆115的上部前后两端螺纹连接;所述的t型连杆115插接在存料箱111的内侧中间位置;所述的橡胶密封板116的上部中间位置螺纹连接在t型连杆115的下部;所述的注料管117的上部镶嵌在存料箱111的下部中间位置;启动减速电机13,减速电机13通过主动齿轮12和升降齿条112的相互啮合,带动存料箱111向下移动,此时t型连杆115和橡胶密封板116固定不动,随着存料箱111的移动。

34.上述实施例中,具体的,所述的从动链轮6内部右侧的四角位置分别开设有定位孔,所述的伺服电机14的下部螺栓连接在设备底板1上部前端的中间位置,通过对从动链轮6的固定,对颗粒转换盘41的位置进行限制。

35.上述实施例中,具体的,所述的从动链轮6的右侧与主动链轮15的右侧垂直设置,保证从动链轮6和主动链轮15在同一平面内旋转。

36.上述实施例中,具体的,所述的颗粒转换盘41的左侧中间位置插接在尾气输送管道3的内侧,并且尾气输送管道3的内侧与输气通孔43的内侧连通,方便对颗粒转换盘41内侧的脱硫剂颗粒进行更换。

37.上述实施例中,具体的,所述的颗粒转换盘41和尾气输送管道3的连接处设置有橡胶密封垫,增加该装置的密封效果。

38.上述实施例中,具体的,所述的固定轴板42的左侧与尾气输送管道3的前端螺栓连接,所述的密封防护板5分别贴合在颗粒转换盘41左侧的前后两端,进一步提高该装置的密封效果。

39.上述实施例中,具体的,所述的从动链轮6设置在固定轴板42的后端,并且从动链轮6的左侧与颗粒转换盘41的中心轴键连接,保证从动链轮6可以带动颗粒转换盘41转动。

40.上述实施例中,具体的,所述的安装壳71设置在从动链轮6的右侧,并且后端螺栓连接在尾气输送管道3的前端右侧。

41.上述实施例中,具体的,所述的锁紧弹簧77的左侧与t型定位插销75的右侧接触,右侧与中间挡板74的左侧贴合,通过自身的弹力对颗粒转换盘41的位置进行锁紧。

42.上述实施例中,具体的,所述的收集斗84设置在收集斗84的下部,所述的传动链16设置在收集斗84的前端。

43.上述实施例中,具体的,所述的固定箱体81设置在伺服电机14的后端,并且下部与设备底板1的上部螺栓,对废弃的脱硫剂颗粒进行收集。

44.上述实施例中,具体的,所述的顶部安装板10的内侧开设有安装槽,所述的存料箱111插接在顶部安装板10的内侧。

45.上述实施例中,具体的,所述的主动齿轮12分别设置在存料箱111的左右两侧,并且靠近存料箱111的一侧与升降齿条112相互啮合。

46.上述实施例中,具体的,所述的橡胶密封板116的下部与存料箱111的内侧下部紧密贴合。

47.上述实施例中,具体的,所述的注料管117的下部设置在颗粒转换盘41的上部中间位置,并且中心线与注料管117的中心线垂直设置。

48.上述实施例中,具体的,所述的带槽垂直板113的下部分别与顶部安装板10的上部前后两端螺栓连接,所述的减速电机13分别设置在存料箱111的后端左右两侧。

49.工作原理

50.本实用新型的工作原理:使用时,将脱硫剂颗粒提前倒入存料箱111的内侧,先将螺纹挡块47从加注口45的内侧分离,然后启动减速电机13,减速电机13通过主动齿轮12和升降齿条112的相互啮合,带动存料箱111向下移动,此时t型连杆115和橡胶密封板116固定不动,随着存料箱111的移动,使注料管117的下部进入加注口45的内侧,并且橡胶密封板116和存料箱111的连接处分离,脱硫剂颗粒从缝隙处流出,经过加注口45进入输气通孔43的内侧,当输气通孔43加满之后,将存料箱111脱离,然后将螺纹挡块47螺纹连接在加注口45的内侧,伺服电机14启动,主动链轮15、传动链16和从动链轮6配合使用,对颗粒转换盘41进行旋转,同时伺服电机14启动之前,脉冲电路板72先收到信号,电磁铁73受到脉冲信号后得电,电磁铁73通过柱状衔铁76对t型定位插销75进行吸附,使t型定位插销75从从动链轮6的内侧分离,然后颗粒转换盘41旋转九十度,上部的输气通孔43进入尾气输送管道3的内侧,左侧的输气通孔43旋转至颗粒转换盘41的下部,工作人员拧下螺纹挡块47,将废弃的脱硫剂颗粒进行排出,并且启动抽气风机85,废气经过间隔过滤网86和出气罩87排出,排出后的脱硫剂颗粒通过收集斗84进入固定箱体81中,最后落入顶部开口收集盒82的内侧顶部开

口收集盒82,然后锁紧弹簧77推动t型定位插销75重新进入从动链轮6的内侧,尾气输送管道3内侧的尾气分别穿过固定间隔网44和输气通孔43内侧的脱硫剂颗粒,对尾气进行处理。

51.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1