废气净化催化剂的制作方法

1.本发明涉及一种废气净化催化剂,其具有至少包含铑和钯的催化剂层。

背景技术:

2.以往,作为用于净化内燃机废气(exhaust gas)的废气净化催化剂,众所周知的有在壁流式载体上载持催化剂的废气净化催化剂。即,在许多微孔贯通形成的载体(carrier)内部固定催化剂成分而使废气流通,对废气中包含的一氧化碳、未燃烧的燃烧成分、氮氧化物以及颗粒状物质(particulate matter,以下称为pm)等进行净化。载体的种类有陶瓷模压制品和金属制品(金属载体)等。另外,载体上载持的催化剂的种类根据所要净化的物质可以进行多种选择(参考专利文献1~3)。

3.【专利文献1】日本专利文献国际公开第2016/133086号

4.【专利文献2】日本专利文献国际公开第2017/119101号

5.【专利文献3】日本专利文献特开2010

‑

269205号公报

技术实现要素:

6.发明所要解决的技术问题

7.然而,要提高内燃机冷启动时废气净化催化剂的废气净化性能,较为有效的是缩短内燃机至废气净化催化剂的距离并提高催化剂的升温性。但是,废气净化催化剂越靠近内燃机,排气歧管附近的废气压力越高,内燃机的性能可能会越低。因此,近年来,开发出一种使用孔隙率较高的载体减小压力损失的废气净化催化剂。

8.另一方面,在孔隙率较高的载体中,不仅可以使催化剂载持在与腔室的中空部分接触的肋表面(隔板表面),还可以使催化剂载持在肋内部(隔板内部)。另外,在肋表面和肋内部,与废气的接触面积和接触概率不同。因此,优选地,在每个位置上载持适当种类的催化剂。在传统的废气净化催化剂中没有充分考虑到这些问题,在有效地提高废气净化性能方面还存在改进的空间。

9.本案的目的之一在于提供一种废气净化催化剂,其鉴于上述问题而提出,其能够有效地提高废气净化性能。此外,并不仅限于此目的,下文中“具体实施方式”所示的由各结构产生的作用和效果发挥出以往技术所不能获得的作用和效果,也可以作为本案的另一个目的。

10.解决问题的技术手段

11.(1)公开的废气净化催化剂具有至少包括铑和钯的催化剂层。另外,所述铑至少载持于载体的隔板表面,所述钯至少载持于所述载体的隔板内部。此外,所述钯的载持密度在上游侧高于下游侧。

12.(2)优选地,具备包含所述钯的上游部和不包含所述钯的下游部。

13.(3)优选地,具备设置于所述上游部中所述载体的隔板表面上并包含所述铑的表层部,所述下游部在所述载体的隔板内部包含所述铑。

14.(4)优选地,所述隔板表面的第一细孔径比所述隔板内部的第二细孔径大。

15.(5)优选地,在所述隔板表面固定催化剂的基材的第一粒径比在所述隔板内部固定催化剂的基材的第二粒径大。

16.发明效果

17.通过使隔板表面包含铑,能够有效地净化氮氧化物(nox)。另外,通过使隔板内部包含钯,能够有效地净化一氧化碳和烃。此外,通过提高容易与废气接触的上游侧的钯载持密度,能够有效地提高废气净化性能。

附图说明

18.图1是显示应用废气净化催化剂的车辆内部的模式图。

19.图2是显示废气净化催化剂的结构的截面图。

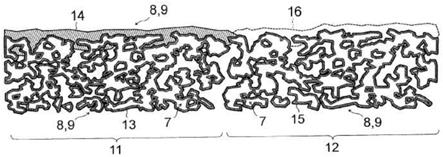

20.图3是放大显示废气净化催化剂的内部结构的截面图。

21.图4是显示催化剂的载持密度与净化效率的关系的图表。

22.图5是显示细孔径与细孔量的关系的图表。

23.图6(a)~(c)是显示净化效率变化的图表。

24.图7是说明变形例的模式图。

25.【符号说明】

26.1:

ꢀꢀꢀꢀ

发动机(内燃机)

27.2:

ꢀꢀꢀꢀ

排气通道

28.3:

ꢀꢀꢀꢀ

废气净化催化剂

29.4:

ꢀꢀꢀꢀ

入口腔室

30.5:

ꢀꢀꢀꢀ

出口腔室

31.6:

ꢀꢀꢀꢀ

隔板

32.7:

ꢀꢀꢀꢀ

载体

33.8:

ꢀꢀꢀꢀ

基材

34.9:

ꢀꢀꢀꢀ

催化剂

35.10:

ꢀꢀꢀ

车辆

36.11:

ꢀꢀꢀ

上游部

37.12:

ꢀꢀꢀ

下游部

38.13:

ꢀꢀꢀ

上游内部

39.14:

ꢀꢀꢀ

上游表层(表层部)

40.15:

ꢀꢀꢀ

下游内部

41.16:

ꢀꢀꢀ

下游表层

具体实施方式

42.[1.装置结构]

[0043]

以下,参考附图对作为实施方式的废气净化催化剂进行说明。如图1所示,本案的废气净化催化剂3应用于装配了发动机1(内燃机)的车辆10。发动机1的种类可以为柴油发动机,也可以为汽油发动机。废气净化催化剂3插装在发动机1的排气通道2中。废气净化催

化剂3是用于有效净化废气中包含的各种有害成分的催化剂装置,同时兼具三效催化剂的功能和去除pm过滤器的功能。废气净化催化剂3的安装位置应该能够确保催化反应性,优选为设置在高温废气通过的位置。例如,如图1所示,可以设置在接近发动机1的位置(排气歧管的正下游侧或涡轮增压机的正下游侧等)。

[0044]

废气净化催化剂3的内部设有形成有废气能够通过的许多流路的多孔体。多孔体在多孔载体7上通过基材8载持催化剂9,并且形成为圆柱形或椭圆柱形、长方体形。载体7的材料可以为碳化硅或堇青石(cordierite)等陶瓷,也可以为金属箔。载体7的孔隙率越高越好。本实施方式中载体7的孔隙率超过50[%],且直径1[μm]以上的细孔的细孔容积超过0.2[ml/g]。

[0045]

作为用于载持催化剂9的基材8,可以列举出氧化铝(矾土,al2o3)或氧化铈(二氧化铈,ceo2)或氧化锆(二氧化锆,zro2)等。此外,还可以使基材8包含在氧化气氛中吸藏(occlusion)氧气的氧吸藏材料。作为氧吸藏材料的示例,可以列举出二氧化铈

‑

二氧化锆复合氧化物(ceo2‑

zro2系列物质)或稀土含氧硫酸盐(ln2o2so4)等。

[0046]

图2所示的多孔体在蜂窝结构的载体7上固定有基材8和催化剂9。载体7的内部沿着废气的流通方向划分成多个腔室(小房间状的通道)。各腔室通过多孔隔板6(肋)进行分隔,入口侧或出口侧的端部堵塞。此处,将出口侧端部堵塞的腔室称为入口腔室4。同样,将入口侧端部堵塞的腔室称为出口腔室5。另外,基于废气的流通方向,将载体7的上游侧(入口侧)部分称为上游部11,将载体7的下游侧(出口侧)部分称为下游部12。

[0047]

每个入口腔室4设置为与至少与一个以上的出口腔室5相邻,优选地,设置为与许多出口腔室5相邻。由此,从废气净化催化剂3的入口流入的废气首先进入入口腔室4,在通过隔板6中后进入出口腔室5,并从废气净化催化剂3的出口流出。在本实施方式的多孔体中,在对入口腔室4和出口腔室5进行分隔的隔板6的内部、以及隔板6的表面中面向入口腔室4的一侧载持有催化剂9。以下,将隔板6的内部称为“隔板内部”,将面向入口腔室4的隔板6的表面仅称为“隔板表面”。

[0048]

催化剂9中至少包含有铑(rh)和钯(pd)。铑至少载持于载体7的隔板表面。另一方面,钯至少载持于载体7的隔板内部。另外,钯的载持密度在上游部11高于下游部12。例如,在隔板表面不包含钯的情况下,在上游部11的隔板内部中的钯的载持密度高于下游部12的隔板内部。另外,在隔板表面包含钯的情况下,其隔板表面包含钯的载持密度在上游侧高于下游侧。

[0049]

图3是放大显示图2中a部分的截面图。载体7上固定有基材8和催化剂9的位置可以分为上游部11和下游部12,并且,可以分为隔板内部和隔板表面。此处,将上游部11且隔板内部称为“上游内部13”,将上游部11且隔板表面称为“上游表层14(表层部)”。同样,将下游部12且隔板内部称为“下游内部15”,将下游部12且隔板表面称为“下游表层16”。

[0050]

在上游内部13中载持有高浓度的钯,在下游内部15中不载持钯。本实施方式的上游内部13中钯的载持密度为8.0[g/l]。此外,在使下游内部15载持钯的情况下,优选地,其载持密度低于8.0[g/l]。另外,在上游表层14和下游内部15载持有铑。上游表层14中的铑的载持密度为1.0[g/l],下游内部15中的铑的载持密度为0.4[g/l]。

[0051]

在本实施方式中,未形成图3中用虚线所示的下游表层16。另一方面,在形成下游表层16的情况下,优选地,与上游表层14同样载持铑。在这种情况下,下游表层16中铑的载

持密度为1.0[g/l]左右。

[0052]

如图4所示,热耐久后,铑或钯的单位载持量的催化活性(相对于总烃的转化效率)高于铂。因此,通过使用铑和钯,能够有效地提高废气净化性能。

[0053]

对于载体7和基材8的细孔径,优选地,隔板表面的细孔径(第一细孔径)比隔板内部的细孔径(第二细孔径)大。另外,作为使隔板表面与隔板内部的细孔径不同的方法,可以想到使基材8的粒径不同。即,优选地,在隔板表面载持催化剂9的基材的粒径(第一粒径)比在隔板内部载持催化剂9的基材的粒径(第二粒径)大。

[0054]

例如,使上游表层14的基材的粒径比上游内部13的基材的粒径大。另外,在使下游表层16也载持催化剂9的情况下,使下游表层16的基材的粒径比下游内部15的基材的粒径大。本实施方式的细孔分布如图5所示。图5中的实线显示了隔板表面的细孔分布,虚线显示了隔板内部的细孔分布。这样一来,通过使隔板表面的细孔径比隔板内部大,能够提高废气的流通性并且减小排气通道2的压力损失。另外,隔板表面附近的废气滞留时间延长,提高上游表层的废气净化性能。

[0055]

载体7和基材8的骨架中存在的中孔(2~50[nm]的细孔)作为催化反应和目标物质的吸附点发挥作用。另外,大孔(50[nm]以上的细孔)以消除目标物质的扩散限制的方式发挥作用。因此,如图5所示,通过形成中孔和大孔两者,废气能够迅速扩散且目标物质易于位于活性位置,提高废气净化性能。

[0056]

[2.作用和效果]

[0057]

(1)通过使隔板表面包含铑,能够有效地净化氮氧化物(nox)。另外,通过使隔板内部包含钯,能够有效地净化一氧化碳和烃。特别是,通过提高容易与废气接触的上游侧的钯载持密度,能够有效地提高废气净化性能。另外,由于能够降低下游侧的钯载持密度,因此可以抑制制造成本的增加。另外,如图4所示,铑与钯或铂相比,单位载持量的催化活性较高。因此,通过在最容易与废气接触的上游表层14载持铑,能够有效地提高废气净化性能。

[0058]

图6(a)~(c)所示的实线图表显示发动机1刚启动后铑的净化效率,虚线图表显示钯的净化效率。由此可知在发动机1刚启动后钯的废气净化性能较高。因此,通过同时使用铑和钯,无论在发动机1刚启动后,或者在发动机1正常运行时,都能够提高废气净化性能。另外,与仅使用昂贵的铑时相比,同时使用廉价的钯时更能够抑制总的制造成本。

[0059]

(2)如图3所示,通过设置包含钯的上游部11和不包含钯的下游部12,能够以简单的结构形成废气净化催化剂。例如,利用洗涂法易于使上游内部13和下游内部15载持催化剂9。另外,由于在下游部12不载持钯,因此能够大大减少钯的载持量,并能够降低制造成本。

[0060]

(3)如图3所示,包含铑的上游表层14设置于上游部11中载体7的隔板表面。通过设置为这种简单的结构,利用洗涂法易于使上游表层14载持催化剂9。此外,在不形成下游表层16的情况(即,在使下游表层16不载持铑的情况下)下,能够大大减少铑的载持量,并能够降低制造成本。

[0061]

(4)通过使隔板表面的细孔径(第一细孔径)比隔板内部的细孔径(第二细孔径)大,能够提高废气的流通性,并能够减小排气通道2的压力损失。由此,难以因压力损失引起发动机1的输出降低,能够改善燃油经济性。另外,由于上游内部13的细孔径比上游表层14小,因此能够延长上游表层14附近的废气滞留时间。由此,能够提高上游表层14的废气净化

性能。

[0062]

(5)另外,通过使在隔板表面固定催化剂的基材的粒径(第一粒径)比在隔板内部固定催化剂的基材的第二粒径大,能够容易形成每个载体7部分细孔径不同的结构。例如,在利用洗涂法载持催化剂9时,通过使作为基材8添加的矾土和二氧化铈的粒径不同,能够控制细孔径。即,在形成上游内部13时可以使用粒径较大的基材8,在形成上游表层14时可以使用粒径较小的基材8。

[0063]

[3.变形例]

[0064]

上述实施方式仅为一个示例,并不排除应用本实施方式中未明示的各种变形或技术。本实施方式的各结构可以在不违背上述宗旨的范围内进行各种变形。另外,可以根据需要进行取舍选择或进行适当组合。

[0065]

在上述实施方式中,将载体7中的上游侧(入口侧)的部分作为上游部11,将下游侧(出口侧)的部分作为下游部12,但上游部11和下游部12的区分方法不仅限于此。例如,如图7所示,还可以基于通过对入口腔室4和出口腔室5进行分隔的隔板6的废气的流通方向,通过在隔板6的厚度方向上划分区域来定义上游部11和下游部12。这种结构的废气净化催化剂3也与上述实施方式起到同样的效果。

[0066]

在上述实施方式中,隔板表面中上游部11所包含的部分定义为上游表层14(表层部),在该上游表层14上载持有铑,但上游表层14的位置可以改变。例如,形成如图3中用虚线所示的下游表层16,可以与上游表层14同样载持铑。或者,也可以仅形成下游表层16而载持铑,还可以在隔板表面的任意位置上形成任意数量的含有铑的层。通过至少在载体的隔板表面载持铑,能够与上述实施方式起到同样的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1