一种降解废水中染料的可见光催化剂、其制备方法及应用

1.本发明涉及一种降解水中染料的可见光催化剂、其制备方法及应用,属于光催化技术领域。

背景技术:

2.当前,现有水资源严重短缺,特别是水质性短缺严重。因此,为了缓解淡水资源日益匮乏的状况,对海水资源的利用是有效的手段之一。但是,随着社会的发展,生活污水,工业污水和农业污水的种类和排放量日益增加,污水中无机重金属离子,农药,有机染料等有害物质对环境产生了极其严重的影响。其中,染料污水是比较棘手的一项水污染。如果染料污水未经处理进入河流,不仅会对水体中的植物,动物和微生物的生活条件造成威胁,从而造成水体的恶化。也使得对海水的利用产生了严重困扰。目前,对于此类污水的处理方法主要有物理化学法和微生物法。由于染料污水的颜色深,毒性强,难降解等特征,光催化技术以其稳定,高效,成本低以及无二次污染的优势拥有巨大的应用价值。

3.在各类污水中,罗丹明b(rhb)是一种典型的具有严重危害性的氧杂蒽碱性染料。而降解rhb染料的主要方法包括超声波化学法,芬顿试剂降解法和光催化技术等。但现有技术的整个的降解过程比较复杂,操作不简便,有的降解需要的催化剂较多,降解过程耗时较长。

技术实现要素:

4.(一)要解决的技术问题

5.为了解决现有技术中存在的制备过程复杂,降解耗时较长等缺陷,本发明提供一种降解废水中染料的可见光催化剂。

6.(二)技术方案

7.为了达到上述目的,本发明采用的主要技术方案包括:

8.一种降解废水中染料的可见光催化剂,其以片层状的石墨相碳化氮为主体,在其上负载铁钼氧化物,二者形成异质结结构,以石墨相碳化氮的质量为基础,铁钼氧化物的质量分数为石墨相碳化氮质量的10%~40%。

9.如上所述的可见光催化剂,优选地,降解染料为罗丹明b。

10.如上所述可见光催化剂的制备方法,其包括如下步骤:

11.s1、将片层状石墨相碳化氮分散在超纯水中,超声使其分散均匀;

12.s2、钼酸铵粉末溶于超纯水中,超声使其完全溶解,得到澄清透明的溶液,再取九水合硝酸铁固体放入上述溶液中,继续超声至硝酸铁全部溶解,静置等待溶液凝固成凝胶状态;

13.s3、将步骤s2获得的凝胶冷冻干燥,得到黄绿色的块状固体,研磨,得到黄绿色的粉末a;

14.s4、将所述粉末a溶解在超纯水中,超声得到橙红色的透明溶液;

15.s5、将步骤s1获得的片层状石墨相碳化氮溶液加入到步骤s4获得的橙红色的透明溶液中,加入超纯水使得溶质浓度达到0.5~1g/l,超声得到均匀分散的悬浊液;将悬浊液进行水热反应,得到光催化复合材料。

16.如上所述的制备方法,优选地,在步骤s1中,所述片层状石墨相碳化氮的制备方法为:将三聚氰胺在温度为500~600℃下进行第一次煅烧,煅烧时间为3~5h,得到块状的石墨相碳化氮,冷却后,研磨成粉末状,继续进行第二次煅烧,第二次煅烧温度为500~550℃,煅烧时间为1.5h~3h,得到片层状的石墨相碳化氮。

17.进一步地,第一次煅烧的温度优选为550℃,煅烧时间优选为4h;

18.所述第二次煅烧的温度优选为530℃,煅烧时间优选为2h。

19.如上所述的制备方法,优选地,在步骤s2中,所述钼酸铵粉末与九水合硝酸铁按物质的量的比为2:1~1:2进行添加;溶解在超纯水中,使钼酸铵溶质浓度达到0.1~0.5mol/l。

20.进一步地,所述钼酸铵粉末与九水合硝酸铁的物质的量的比优选按1:1进行。

21.如上所述的制备方法,优选地,在步骤s4中,所述粉末a的用量为按石墨相碳化氮和粉末a质量比10:1~10:4进行。

22.如上所述的制备方法,优选地,在步骤s5中,所述水热反应温度为140~170℃,水热时间为5~7h。

23.进一步地,水热反应温度优选为160℃,时间优选为6h。

24.进一步地,经大量实验表明超声的时间为使催化剂完全分散,没有肉眼可见的沉淀即可。只要催化剂完全分散,超声时间不会产生影响。

25.如上所述的可见光催化剂或制备方法获得的可见光催化剂在降解废水中罗丹明b中的应用。

26.如上所述的应用,其包括向含有罗丹明b的水溶液中加入所述可见光催化剂和过氧化氢,在波长大于等于400nm的氙灯光源照射下,搅拌,反应时间5~90min。如上所述的应用,优选地,可见光催化剂在废水中的终浓度≥6.25μg/ml,过氧化氢在废水中的终浓度为2~20mmol/l。

27.进一步地,所述反应时间优选为30~90min,过氧化氢的终浓度优选为10~20mmol/l。

28.经光催化降解实验后,铁钼氧化物质量分数为30%时,为得到的最优的光催化复合材料。

29.(三)有益效果

30.本发明的有益效果是:

31.本发明提供的制备降解废水中染料的可见光催化剂的方法中,采用的片层状的石墨相碳化氮相比于块状的石墨相碳化氮而言,比表面积显著的增大,从而极大的提高了光催化的效率。同时,片层状的石墨相碳化氮具有较大的比表面积和较薄的厚度,可以在水溶液中均匀的分散从而提高对光的吸收率。

32.在石墨相碳化氮上掺杂金属氧化物

‑

铁钼氧化物的过程中,一方面可以在两者之间形成异质结结构,该异质结结构可以有效的提高电子和空穴的分离效率,抑制光生电子和空穴的复合,提高量子产率,从而提高复合材料的光催化效率,另一方面,由于铁元素的

存在,该氧化物可以与过氧化氢发生芬顿反应,增加羟基自由基的含量,从而提高光催化降解的效率。

33.本发明提供的可见光催化剂,其光催化降解废水中的罗丹明b可以在可见光的照射下进行,反应条件温和,原料成本低且合成简便易实现。

34.本发明提供的降解废水中染料的可见光催化剂的制备方法,弥补现有技术制备过程复杂,降解耗时较长等缺陷,提供的制备方法简单,降解操作简便,降解效率高,降解时间短,成本低,可生产出具有可见光响应性的降解废水中染料的光催化剂。

附图说明

35.图1为100μg/ml的块状石墨相碳化氮(c3n4)和片层状石墨相碳化氮的紫外可见吸收光谱;

36.图2为80mg块状石墨相碳化氮(图左)和80mg片层状石墨相碳化氮(图右)体积;

37.图3为负载铁钼氧化物的复合材料(fmo/c3n4)的xrd;

38.图4为负载铁钼氧化物的复合材料的红外吸收光谱;

39.图5为片状c3n4的电镜扫描图;

40.图6为负载铁钼氧化物的复合材料(fmo/c3n4)的电镜扫描图;

41.图7为实施例1中复合材料降解罗丹明b的随时间变化的紫外可见吸收曲线;

42.图8为实施例3和实施例8中在不同过氧化氢浓度下或者不同催化剂浓度下罗丹明b的光降解曲线;

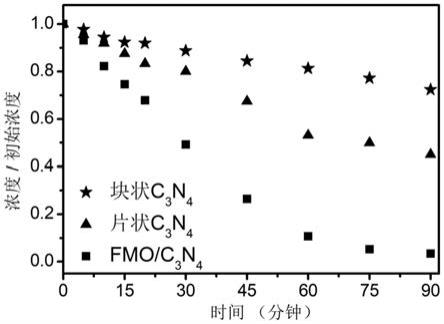

43.图9为对比例1

‑

3中罗丹明b的光降解曲线;

44.图10为对比例4(图左)和对比例5(图右)冻干后得到的三聚氰胺粉末照片;

45.图11为对比例4(图左)和对比例5(图右)直接煅烧得到的复合物的照片。

46.图12为对比例4(图左)和对比例5(图右)煅烧研磨后得到的复合物粉末的照片。

具体实施方式

47.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

48.实施例1

49.1、把三聚氰胺放在管式炉中,煅烧温度为550℃,煅烧时间为4h,得到块状的石墨相碳化氮,冷却后,研磨成粉末状,在坩埚里铺成薄薄的一层,放进马弗炉继续煅烧,煅烧温度为530℃,煅烧时间为2h,得到片层状的石墨相碳化氮。将上述得到的片层状石墨相碳化氮10mg分散在2ml超纯水中,超声使其分散均匀。

50.2、取钼酸铵粉末溶于超纯水中,超声使其完全溶解,得到澄清透明的溶液,再取九水合硝酸铁固体放入上述溶液中,继续超声至硝酸铁全部溶解,静置等待溶液凝固成凝胶状态。其中,钼酸铵粉末与九水合硝酸铁固体的物质的量的比例为1:1。

51.3、将上述凝胶冷冻干燥,得到黄绿色的块状固体,研磨,得到黄绿色的粉末a。

52.4、然后将1mg粉末a溶解在1ml水中,超声使其完全溶解得到橙红色的澄清透明的溶液。

53.5、将石墨相碳化氮水溶液与橙红色的澄清透明的溶液两者混合,超声30min使其

混合均匀。接着转移至反应釜中,并加入将溶液的体积增加至10ml,摇匀。放在加热器中160℃加热6h进行水热反应。反应结束后用移液枪将上层水溶液除去,然后用超纯水多次清洗下层固体产物,获得的下层固体产物是以片层状的石墨相碳化氮为主体,在其上负载金属氧化物

‑

铁钼氧化物。铁钼氧化物质量分数为10%的复合材料即是可见光光催化复合材料,最后加入5ml超纯水,保存备用。

54.将本发明制备的片层状石墨相碳化氮与块状石墨相碳化氮(制备方法见对比例1)进行紫外可见吸收光的测定,结果如图1为100μg/ml的块状石墨相碳化氮和片层状石墨相碳化氮的紫外可见吸收光谱。结果说明本发明制备的片层状石墨相碳化氮对光的吸收率远远大于块状石墨相碳化氮。这是本发明制备获得片层状石墨相碳的复合材料光催化效率较高的原因之一。

55.图2为80mg块状石墨相碳化氮(图左)和80mg片层状石墨相碳化氮(图右)的体积。片层状石墨相碳化氮的体积远远大于块状石墨相碳化氮的体积,说明片层状石墨相碳化氮具有更大的比表面积。较大的比表面积使得片层状石墨相碳在水中的分散程度较好。

56.将本实施例制备的负载铁钼氧化物的复合材料(fmo/c3n4)的与片状c3n4进行x射线衍射,结果如图3所示的xrd。结果说明片层状石墨相碳化氮依然保留两个晶格,而负载了铁钼氧化物的复合材料除了石墨相碳化氮的晶格外,还具有铁钼氧化物的晶格,证明铁钼氧化物被成功的负载,形成了异质结结构。

57.将本实施例制备的负载铁钼氧化物的复合材料(fmo/c3n4)的与片状c3n4进行红外吸收光测试,结果如图4所示,结果说明二次煅烧和水热均没有破坏石墨相碳化氮的七嗪环的结构。

58.将本实施例制备的片状c3n4与负载铁钼氧化物的复合材料(fmo/c3n4)进行扫描电镜拍摄,结果如图5和图6所示,图5的标尺为1.00μm的片状c3n4电镜扫描图,图6的标尺为500nm的fmo/c3n4电镜扫描图,片状c3n4表面仅有褶皱,而负载铁钼氧化物的复合材料表面存在颗粒状的物质,颗粒状的物质即是铁钼氧化物,说明铁钼氧化物被成功负载在片状c3n4表面,形成了异质结结构。

59.性能测试:取150μl上述制备的铁钼氧化物质量分数为10%复合材料(fmo/c3n4)加入20ml罗丹明b的水溶液(罗丹明b的终浓度为5ppm)中,然后加入40μl的过氧化氢溶液(过氧化氢的终浓度为20mmol/l),在室温下静置30min使复合材料对罗丹明b吸附达到平衡;然后在磁力搅拌下采用300w氙灯光源(λmax>400nm)照射(灯与样品距离20cm)并开始计时。间隔一定时间取样,离心分离后取上清液,并用紫外可见分光光度计测定其在罗丹明b最大吸收波长处的吸光度,评价其光催化降解性能,罗丹明b降解率的计算方法是用特定时间下罗丹明b吸光值a除以原始的罗丹明b吸光值a0。如图7所示不同时间下罗丹明b的紫外可见吸收光谱图。应用复合材料作为催化剂可见光照射罗丹明b10min的降解率是39.7%,30min的降解率是96.4%。

60.实施例2

61.1、把三聚氰胺放在管式炉中,煅烧温度为550℃,煅烧时间为4h,得到块状的石墨相碳化氮,冷却后,研磨成粉末状,在坩埚里铺成薄薄的一层,放进马弗炉继续煅烧,煅烧温度为530℃,煅烧时间为2h,得到片层状的石墨相碳化氮。将上述得到的片层状石墨相碳化氮10mg分散在2ml超纯水中,超声60min使其分散均匀。

62.2、取钼酸铵粉末溶于超纯水中,超声使其完全溶解,得到澄清透明的溶液,再取九水合硝酸铁固体放入上述溶液中,继续超声至硝酸铁全部溶解,静置等待溶液凝固成凝胶状态。其中,钼酸铵粉末与九水合硝酸铁固体的物质的量的比为1:1。

63.3、将上述凝胶冷冻干燥,得到黄绿色的块状固体,研磨。

64.4、然后将2mg黄绿色固体粉末溶解在1ml水中,超声使其完全溶解得到橙红色的澄清透明的溶液。

65.5、将石墨相碳化氮水溶液与橙红色的澄清透明的溶液两者混合,超声30min使其混合均匀。接着转移至反应釜中,并加入将溶液的体积增加至10ml,摇匀。放在加热器中160℃加热6h。反应结束后用移液枪将上层水溶液除去,然后用超纯水多次清洗下层固体产物,即是可见光光催化复合材料。最后加入5ml超纯水,保存备用。

66.性能测试:取150μl本实施例得到的铁钼氧化物质量分数为20%的复合材料加入20ml罗丹明b的水溶液(罗丹明b的终浓度为5ppm)中,然后加入40μl的过氧化氢溶液(过氧化氢的终浓度为20mmol/l),在室温下静置30min使复合材料对罗丹明b吸附达到平衡;然后在磁力搅拌下采用300w氙灯光源(λmax>400nm)照射(灯与样品距离20cm)并开始计时。间隔一定时间取样,离心分离后取上清液,并用紫外可见分光光度计测定其在罗丹明b最大吸收波长处的吸光度,评价其光催化降解性能。应用复合材料作为催化剂可见光照射罗丹明b10min的降解率是43.5%,30min降解率为97.2%。

67.实施例3

68.1、把三聚氰胺放在管式炉中,煅烧温度为550℃,煅烧时间为4h,得到块状的石墨相碳化氮,冷却后,研磨成粉末状,在坩埚里铺成薄薄的一层,放进马弗炉继续煅烧,煅烧温度为530℃,煅烧时间为2h,得到片层状的石墨相碳化氮。将上述得到的片层状石墨相碳化氮10mg分散在2ml超纯水中,超声60min使其分散均匀。

69.2、取钼酸铵粉末溶于超纯水中,超声使其完全溶解,得到澄清透明的溶液,再取九水合硝酸铁固体放入上述溶液中,继续超声至硝酸铁全部溶解,静置等待溶液凝固成凝胶状态。其中,钼酸铵粉末与九水合硝酸铁固体的物质的量的比为1:1。

70.3、将上述凝胶冷冻干燥,得到黄绿色的块状固体,研磨。

71.4、然后将3mg黄绿色固体粉末溶解在1ml水中,超声使其完全溶解得到橙红色的澄清透明的溶液。

72.5、将石墨相碳化氮水溶液与橙红色的澄清透明的溶液两者混合,超声30min使其混合均匀。接着转移至反应釜中,并加入将溶液的体积增加至10ml,摇匀。放在加热器中160℃加热6h。反应结束后用移液枪将上层水溶液除去,然后用超纯水多次清洗下层固体产物,即是可见光光催化复合材料。最后加入5ml超纯水,保存备用。

73.性能测试:取150μl本实施例得到的铁钼氧化物质量分数为30%的复合材料加入20ml罗丹明b的水溶液(罗丹明b的终浓度为5ppm)中,然后加入40μl的过氧化氢溶液(过氧化氢的终浓度为20mmol/l,记为fmo/c3n4+20mm h2o2),在室温下静置30min使复合材料对罗丹明b吸附达到平衡;然后在磁力搅拌下采用300w氙灯光源(λmax>400nm)照射(灯与样品距离20cm)并开始计时。间隔一定时间取样,离心分离后取上清液,并用紫外可见分光光度计测定其在罗丹明b最大吸收波长处的吸光度,评价其光催化降解性能。应用复合材料作为催化剂可见光照射罗丹明b10min的降解率是54.9%,30min降解率为98.7%。

74.实施例4

75.1、把三聚氰胺放在管式炉中,煅烧温度为550℃,煅烧时间为4h,得到块状的石墨相碳化氮,冷却后,研磨成粉末状,在坩埚里铺成薄薄的一层,放进马弗炉继续煅烧,煅烧温度为530℃,煅烧时间为2h,得到片层状的石墨相碳化氮。将上述得到的片层状石墨相碳化氮10mg分散在2ml超纯水中,超声60min使其分散均匀。

76.2、取钼酸铵粉末溶于超纯水中,超声使其完全溶解,得到澄清透明的溶液,再取九水合硝酸铁固体放入上述溶液中,继续超声至硝酸铁全部溶解,静置等待溶液凝固成凝胶状态。其中,钼酸铵粉末与九水合硝酸铁固体的物质的量的比为1:1。

77.3、将上述凝胶冷冻干燥,得到黄绿色的块状固体,研磨。

78.4、然后将4mg黄绿色固体粉末溶解在1ml水中,超声使其完全溶解得到橙红色的澄清透明的溶液。

79.5、将石墨相碳化氮水溶液与橙红色的澄清透明的溶液两者混合,超声30min使其混合均匀。接着转移至反应釜中,并加入将溶液的体积增加至10ml,摇匀。放在加热器中160℃加热6h。反应结束后用移液枪将上层水溶液除去,然后用超纯水多次清洗下层固体产物,即是可见光光催化复合材料。最后加入5ml超纯水,保存备用。

80.性能测试:取150μl本实施例得到的铁钼氧化物质量分数为40%的复合材料加入20ml罗丹明b的水溶液(罗丹明b的终浓度为5ppm)中,然后加入40μl的过氧化氢溶液(过氧化氢的终浓度为20mmol/l),在室温下静置30min使复合材料对罗丹明b吸附达到平衡;然后在磁力搅拌下采用300w氙灯光源(λmax>400nm)照射(灯与样品距离20cm)并开始计时。间隔一定时间取样,离心分离后取上清液,并用紫外可见分光光度计测定其在罗丹明b最大吸收波长处的吸光度,评价其光催化降解性能。应用复合材料作为催化剂可见光照射罗丹明b10min的降解率是42.9%,30min降解率为96.8%。

81.实施例5

82.1、把三聚氰胺放在管式炉中,煅烧温度为550℃,煅烧时间为4h,得到块状的石墨相碳化氮,冷却后,研磨成粉末状,在坩埚里铺成薄薄的一层,放进马弗炉继续煅烧,煅烧温度为530℃,煅烧时间为2h,得到片层状的石墨相碳化氮。将上述得到的片层状石墨相碳化氮10mg分散在2ml超纯水中,超声60min使其分散均匀。

83.2、取钼酸铵粉末溶于超纯水中,超声使其完全溶解,得到澄清透明的溶液,再取九水合硝酸铁固体放入上述溶液中,继续超声至硝酸铁全部溶解,静置等待溶液凝固成凝胶状态。其中,钼酸铵粉末与九水合硝酸铁固体的物质的量的比为1:1。

84.3、将上述凝胶冷冻干燥,得到黄绿色的块状固体,研磨。

85.4、然后将3mg黄绿色固体粉末溶解在1ml水中,超声使其完全溶解得到橙红色的澄清透明的溶液。

86.5、将石墨相碳化氮水溶液与橙红色的澄清透明的溶液两者混合,超声30min使其混合均匀。接着转移至反应釜中,并加入将溶液的体积增加至10ml,摇匀。放在加热器中160℃加热6h。反应结束后用移液枪将上层水溶液除去,然后用超纯水多次清洗下层固体产物,即是可见光光催化复合材料。最后加入5ml超纯水,保存备用。

87.性能测试:取150μl本实施例得到的复合材料加入20ml罗丹明b的水溶液(罗丹明b的终浓度为5ppm)中,然后加入20μl的过氧化氢溶液(过氧化氢的终浓度为10mmol/l),在室

温下静置30min使复合材料对罗丹明b吸附达到平衡;然后在磁力搅拌下采用300w氙灯光源(λmax>400nm)照射(灯与样品距离20cm)并开始计时。间隔一定时间取样,离心分离后取上清液,并用紫外可见分光光度计测定其在罗丹明b最大吸收波长处的吸光度,评价其光催化降解性能。应用复合材料作为催化剂可见光照射罗丹明b 30min的降解率是91.7%,60min降解率为97.6%。

88.实施例6

89.1、把三聚氰胺放在管式炉中,煅烧温度为550℃,煅烧时间为4h,得到块状的石墨相碳化氮,冷却后,研磨成粉末状,在坩埚里铺成薄薄的一层,放进马弗炉继续煅烧,煅烧温度为530℃,煅烧时间为2h,得到片层状的石墨相碳化氮。将上述得到的片层状石墨相碳化氮10mg分散在2ml超纯水中,超声60min使其分散均匀。

90.2、取钼酸铵粉末溶于超纯水中,超声使其完全溶解,得到澄清透明的溶液,再取九水合硝酸铁固体放入上述溶液中,继续超声至硝酸铁全部溶解,静置等待溶液凝固成凝胶状态。其中,钼酸铵粉末与九水合硝酸铁固体的物质的量的比为1:1。

91.3、将上述凝胶冷冻干燥,得到黄绿色的块状固体,研磨。

92.4、然后将3mg黄绿色固体粉末溶解在1ml水中,超声使其完全溶解得到橙红色的澄清透明的溶液。

93.5、将石墨相碳化氮水溶液与橙红色的澄清透明的溶液两者混合,超声30min使其混合均匀。接着转移至反应釜中,并加入将溶液的体积增加至10ml,摇匀。放在加热器中160℃加热6h。反应结束后用移液枪将上层水溶液除去,然后用超纯水多次清洗下层固体产物,即是可见光光催化复合材料。最后加入5ml超纯水,保存备用。

94.性能测试:取150μl本实施例得到的复合材料加入20ml罗丹明b的水溶液(罗丹明b的终浓度为5ppm)中,然后加入10μl的过氧化氢溶液(过氧化氢的终浓度为5mmol/l),在室温下静置30min使复合材料对罗丹明b吸附达到平衡;然后在磁力搅拌下采用300w氙灯光源(λmax>400nm)照射(灯与样品距离20cm)并开始计时。间隔一定时间取样,离心分离后取上清液,并用紫外可见分光光度计测定其在罗丹明b最大吸收波长处的吸光度,评价其光催化降解性能。应用复合材料作为催化剂可见光照射罗丹明b 30min的降解率是60.4%,90min降解率为96.5%。

95.实施例7

96.1、把三聚氰胺放在管式炉中,煅烧温度为550℃,煅烧时间为4h,得到块状的石墨相碳化氮,冷却后,研磨成粉末状,在坩埚里铺成薄薄的一层,放进马弗炉继续煅烧,煅烧温度为530℃,煅烧时间为2h,得到片层状的石墨相碳化氮。将上述得到的片层状石墨相碳化氮10mg分散在2ml超纯水中,超声60min使其分散均匀。

97.2、取钼酸铵粉末溶于超纯水中,超声使其完全溶解,得到澄清透明的溶液,再取九水合硝酸铁固体放入上述溶液中,继续超声至硝酸铁全部溶解,静置等待溶液凝固成凝胶状态。其中,钼酸铵粉末与九水合硝酸铁固体的物质的量的比为1:1。

98.3、将上述凝胶冷冻干燥,得到黄绿色的块状固体,研磨。

99.4、然后将3mg黄绿色固体粉末溶解在1ml水中,超声使其完全溶解得到橙红色的澄清透明的溶液。

100.5、将石墨相碳化氮水溶液与橙红色的澄清透明的溶液两者混合,超声30min使其

混合均匀。接着转移至反应釜中,并加入将溶液的体积增加至10ml,摇匀。放在加热器中160℃加热6h。反应结束后用移液枪将上层水溶液除去,然后用超纯水多次清洗下层固体产物,即是可见光光催化复合材料。最后加入5ml超纯水,保存备用。

101.性能测试:

102.取150μl本实施例得到的复合材料加入20ml罗丹明b的水溶液(罗丹明b的终浓度为5ppm)中,然后加入4μl的过氧化氢溶液(过氧化氢的终浓度为2mmol/l),在室温下静置30min使复合材料对罗丹明b吸附达到平衡;然后在磁力搅拌下采用300w氙灯光源(λmax>400nm)照射(灯与样品距离20cm)并开始计时。间隔一定时间取样,离心分离后取上清液,并用紫外可见分光光度计测定其在罗丹明b最大吸收波长处的吸光度,评价其光催化降解性能。应用复合材料作为催化剂可见光照射罗丹明b 30min的降解率是52.7%,90min降解率为98.2%。

103.实施例8

104.1、把三聚氰胺放在管式炉中,煅烧温度为550℃,煅烧时间为4h,得到块状的石墨相碳化氮,冷却后,研磨成粉末状,在坩埚里铺成薄薄的一层,放进马弗炉继续煅烧,煅烧温度为530℃,煅烧时间为2h,得到片层状的石墨相碳化氮。将上述得到的片层状石墨相碳化氮10mg分散在2ml超纯水中,超声60min使其分散均匀。

105.2、取钼酸铵粉末溶于超纯水中,超声使其完全溶解,得到澄清透明的溶液,再取九水合硝酸铁固体放入上述溶液中,继续超声至硝酸铁全部溶解,静置等待溶液凝固成凝胶状态。其中,钼酸铵粉末与九水合硝酸铁固体的物质的量的比为1:1。

106.3、将上述凝胶冷冻干燥,得到黄绿色的块状固体,研磨。

107.4、然后将3mg黄绿色固体粉末溶解在1ml水中,超声使其完全溶解得到橙红色的澄清透明的溶液。

108.5、将石墨相碳化氮水溶液与橙红色的澄清透明的溶液两者混合,超声30min使其混合均匀。接着转移至反应釜中,并加入将溶液的体积增加至10ml,摇匀。放在加热器中160℃加热6h。反应结束后用移液枪将上层水溶液除去,然后用超纯水多次清洗下层固体产物,即是可见光光催化复合材料。最后加入5ml超纯水,保存备用。

109.性能测试:取150μl本实施例得到的复合材料加入20ml罗丹明b的水溶液(罗丹明b的终浓度为5ppm)中,然后加入60μl过氧化氢使其终浓度达到30mmol/l(过氧化氢的终浓度为30mmol/,记为fmo/c3n4+30mm h2o2),并做75μl本实施例得到的复合材料加入20ml罗丹明b的水溶液(终浓度为5ppm)中,然后加入过氧化氢使其终浓度达到20mmol/l(过氧化氢的终浓度为20mmol/,记为1/2fmo/c3n4+20mm h2o2),在室温下静置30min使复合材料对罗丹明b吸附达到平衡;然后在磁力搅拌下采用300w氙灯光源(λmax>400nm)照射(灯与样品距离20cm)并开始计时。间隔一定时间取样,离心分离后取上清液,并用紫外可见分光光度计测定其在罗丹明b最大吸收波长处的吸光度,评价其光催化降解性能。结果见图8,其中,空心圆标记是复合材料在添加20mmol/l过氧化氢后光芬顿催化降解罗丹明b的随时间变化的降解曲线。空心方形标记是复合材料在添加30mmol/l过氧化氢后光芬顿催化降解罗丹明b的随时间变化的降解曲线。结果说明,20mmol/l过氧化氢已经达到芬顿反应所需的最大量,当继续添加时,并不能对降解效率产生很大的影响。空心三角形标记是6.25μg/ml的复合催化剂光催化降解罗丹明b的降解效率曲线。

110.其中,应用复合材料作为催化剂加入终浓度为30m mol/l的过氧化氢溶液,在可见光照射罗丹明b10min的降解率是59.7%,30min降解率为98.6%。应用6.25μg/ml复合材料作为催化剂可见光照射罗丹明b 30min的降解率是81.7%,60min降解率为96.8%。

111.结果说明,随着催化剂浓度的提高,降解效率也随之提高。

112.对比例1

113.把三聚氰胺放在管式炉中,煅烧温度为550℃,煅烧时间为4h,冷却后,研磨成粉末状,得到块状的石墨相碳化氮,如图2左边的黄色粉末。将10mg上述得到的块状石墨相碳化氮分散在5ml超纯水中,超声60min使其分散均匀,保存备用。

114.性能测试:

115.取125μl本对比例得到的块状的石墨相碳化氮加入20ml罗丹明b的水溶液(罗丹明b的终浓度为5ppm)中,在室温下静置30min使复合材料对罗丹明b吸附达到平衡;然后在磁力搅拌下采用300w氙灯光源(λmax>400nm)照射(灯与样品距离20cm)并开始计时。间隔一定时间取样,离心分离后取上清液,并用紫外可见分光光度计测定其在罗丹明b最大吸收波长处的吸光度,评价其光催化降解性能。结果如9所示,图中实心星形标记是单纯的块状石墨相碳化氮催化降解罗丹明b的降解曲线。

116.应用块状的石墨相碳化氮作为催化剂可见光照射罗丹明b 30min的降解率是11.3%,90min降解率为27.7%。

117.对比例2

118.把三聚氰胺放在管式炉中,煅烧温度为550℃,煅烧时间为4h,得到块状的石墨相碳化氮,冷却后,研磨成粉末状,在坩埚里铺成薄薄的一层,放进马弗炉继续煅烧,煅烧温度为530℃,煅烧时间为2h,得到片层状的石墨相碳化氮,如图2右边浅黄色的粉末。将上述得到的片层状石墨相碳化氮10mg分散在5ml超纯水中,超声60min使其分散均匀。

119.性能测试:

120.取125μl本对比例得到的片层状石墨相碳化氮加入20ml罗丹明b的水溶液(罗丹明b的终浓度为5ppm)中,在室温下静置30min使复合材料对罗丹明b吸附达到平衡;然后在磁力搅拌下采用300w氙灯光源(λmax>400nm)照射(灯与样品距离20cm)并开始计时。间隔一定时间取样,离心分离后取上清液,并用紫外可见分光光度计测定其在罗丹明b最大吸收波长处的吸光度,评价其光催化降解性能。结果如图9所示,图中实心三角形标记是单纯的片层状石墨相碳化氮催化降解罗丹明b的降解曲线。应用片层状石墨相碳化氮作为催化剂可见光照射罗丹明b 30min的降解率是20.0%,90min降解率为55.1%。

121.对比例3

122.性能测试:取150μl实施例3中得到的复合材料加入20ml罗丹明b的水溶液(罗丹明b的终浓度为5ppm)中,在室温下静置30min使复合材料对罗丹明b吸附达到平衡;然后在磁力搅拌下采用300w氙灯光源(λmax>400nm)照射(灯与样品距离20cm)并开始计时。间隔一定时间取样,离心分离后取上清液,并用紫外可见分光光度计测定其在罗丹明b最大吸收波长处的吸光度,评价其光催化降解性能。如图9中实心方形标记是负载了铁钼氧化物的片层状石墨相碳化氮在没有过氧化氢的情况下催化降解罗丹明b的降解曲线,应用复合材料作为催化剂可见光照射罗丹明b 30min的降解率是50.9%,90min降解率为99.7%,复合催化材料催化效率远远高于单纯的块状石墨相碳化氮和片层状石墨相碳化氮,这说明该方法形成

的异质结结构极大的促进了催化降解。但当加入过氧化氢后,催化效率继续提高,这说明过氧化氢可有助于增强负载了铁钼氧化物的片层状石墨相碳化氮的催化降解效率。

123.对比例4

124.1、取0.5mmol钼酸铵粉末溶于100ml超纯水中,超声使其完全溶解,得到澄清透明的溶液,再取0.5mmol九水合硝酸铁固体放入上述溶液中,继续超声至硝酸铁全部溶解,在其形成凝胶前,加入12.5g三聚氰胺,搅拌2h形成均匀的浅红色乳浊液。

125.2、将上述悬浊液冷冻干燥,得到浅红色的块状固体,研磨成粉末备用。

126.3、把上述得到的粉末放在管式炉中,煅烧温度为550℃,煅烧时间为4h,得到上层是黑色的金属氧化物,下层是浅黄色的石墨相碳化氮固体,冷却后,研磨成粉末状,拍照。

127.对比例5

128.1、取1mmol钼酸铵粉末溶于100ml超纯水中,超声使其完全溶解,得到澄清透明的溶液,再取1mmol九水合硝酸铁固体放入上述溶液中,继续超声至硝酸铁全部溶解,在其形成凝胶前,加入12.5g三聚氰胺,搅拌2h形成均匀的浅红色乳浊液。

129.2、将上述悬浊液冷冻干燥,得到浅红色的块状固体,研磨成粉末备用。

130.3、把上述得到的粉末放在管式炉中,煅烧温度为550℃,煅烧时间为4h,得到上层是黑色的金属氧化物,下层是浅黄色的石墨相碳化氮固体,冷却后,研磨成粉末状,拍照。

131.如图10是对比例4(图左)和对比例5(图右)冻干后得到的粉末照片。

132.如图11是对比例4(图左)和对比例5(图右)直接煅烧得到的复合物的照片。从照片中可以看到金属氧化物和石墨相碳化氮之间是分层的,因此并没有形成异质结结构。

133.如图12是对比例4(图左)和对比例5(图右)煅烧并研磨成粉末后的复合物的照片。从照片中可以看到,研磨后的复合物呈现浅黑色和黑色,这种颜色的材料并不利于光能产生光电子,不适合用于废水的光催化降解。

134.上述仅列出几例在大量实验过程中,制备获得的催化剂催化性能的结果。由上可知,本发明的提供的制备方法,操作简单易行,成本低,获得的可见光催化剂能有效降解废水中染料罗丹明b,所需催化剂含量少,降解所用时间短,降解效率高,对于防治废水的污染问题解决了实质性问题。

135.以上所述,仅是本发明的较佳实施例而已,并非是对本发明做其它形式的限制,任何本领域技术人员可以利用上述公开的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1