一种粉末静电喷枪的高压包结构及其封装工艺的制作方法

1.本发明涉及粉末静电喷枪技术领域,具体涉及一种粉末静电喷枪的高压包结构及其封装工艺。

背景技术:

2.静电喷涂过程中需要使用手动喷枪或自动喷枪,在喷枪内部设有高压包,喷枪的高压包是喷枪好坏的主要指标性能,无论是手动枪的高压包还是自动枪的高压包,均需要通过树脂或胶水将内部电子元件进行封装,树脂或胶水凝固的过程为高压包的固化,高压包封装固化好之后,再将高压包放入喷枪壳体内进行安装,一般情况下,高压包都是在高温80

‑

100摄氏度下浇注的,先把树腊或胶水按比例混合后,导入高压包壳内,再经过固化一个小时,然后完成高压包的浇注成形,但是高温浇注会导致高压包内的电子元器件损伤,造成不出粉,增加了加工成本,普通浇注的高压包由于电子元器件表面较光滑,浇注的树脂或胶水与电路组件之间的粘附性不高,使用一段时间后,电路组件容易与浇注的树脂或胶水分离,再次使用时,容易造成高压击穿现象,高压包的使用寿命不长,喷枪的使用成本较高。

技术实现要素:

3.为了克服现有技术的不足,本发明提供一种粉末静电喷枪的高压包结构及其封装工艺。

4.本发明解决其技术问题所采用的技术方案是:一种粉末静电喷枪的高压包结构,包括喷枪壳体和安装在喷枪壳体内的高压包,所述喷枪壳体中设有用于装入高压包的第一封装腔,所述高压包装入第一封装腔内通过填充第一绝缘胶进行固定,所述第一绝缘胶包裹整个高压包,所述高压包包括电源接入端、导电线圈、倍压电路、限流电路和放电针,所述倍压电路包括若干个升压模块,所述限流电路包括若干个限流模块,升压模块和限流模块交替串联形成高压包的变压电路,所述电源接入端、导电线圈、变压电路和放电针依次串联形成高压包的电路组件,所述变压电路和靠近变压电路的部分放电针外壁涂覆有第二绝缘胶,所述高压包还包括有高压包外壳,所述电路组件放入高压包外壳内注入第三绝缘胶进行固定,第三绝缘胶包裹整个涂覆第二绝缘胶后的电路组件。

5.在本发明中,所述高压包外壳中设有用于放入电路组件的第二封装腔,所述第二封装腔内设有用于调整电路组件在第二封装腔的封装位置的凸起点,所述第二封装腔内还设有用于调整电路组件整体封装的平整性的绝缘垫片,所述绝缘垫片平铺在第二封装腔内,所述凸起点支撑绝缘垫片的底部,所述电路组件封装在绝缘垫片的上方。

6.在本发明中,所述高压包外壳中设有用于高压包装入第一封装腔时进行装入定位的定位槽。

7.在本发明中,所述导电线圈由磁芯和导线组成,所述导线缠绕于磁芯的外部。

8.在本发明中,所述放电针的端部连接有接电弹簧。

9.在本发明中,所述喷枪壳体内设有喷粉腔,所述喷粉腔与第一封装腔之间设有隔板分隔开,所述隔板上开设有用于夹紧固定电源接入端的夹槽,所述电源接入端通过夹槽夹紧固定。

10.一种粉末静电喷枪的高压包结构的封装工艺,所述封装工艺包括有以下步骤:步骤一,将电源接入端、导电线圈、变压电路和放电针进行电路连接形成电路组件;步骤二,对电路组件中的变压电路和靠近变压电路的部分放电针的外壁涂覆第二绝缘胶进行首层封装,使变压电路完全被第二绝缘胶包裹,靠近变压电路的部分放电针也被第二绝缘胶包裹;步骤三,待步骤二中的第二绝缘胶完全固化后,将步骤二处理后的电路组件放入第二封装腔内,注入第三绝缘胶填充第二封装腔进行第二层封装,第二绝缘胶将电路组件完全包裹,电源接入端伸出高压包外壳;步骤四,待步骤三中的第三绝缘胶完全固化后,将步骤三得到的高压包完全放入第一封装腔内并固定,向第一封装腔注入第一绝缘胶进行第三层封装,整个高压包完全被第三绝缘胶包裹,电源接入端伸出第三绝缘胶外;步骤五,待步骤四中的第一绝缘胶完全固化后,完成高压包的整体封装。

11.本发明的有益效果是:本发明的高压包通过三层封装的方式,将高压包的电路组件全面完好地封装在喷枪壳体内,首先对电路组件中的变压电路和靠近变压电路的部分放电针外壁涂覆第二绝缘胶,由于该部分处于电压升压阶段和电压升压后的输出端,该部分的电压稳定性较低,因此先对该部分进行首层封装,同时也对该部分的第二层封装作基础,提高电子元器件封装的密封性,做好首层封装后再对整个电路组件浇注第三绝缘胶进行第二层封装,形成喷枪的高压包,而将高压包安装到喷枪壳体的时候,再注入第一绝缘胶进行第三层封装,将整个高压包进行全方位的封装,从而全面阻隔了高压击穿现象的发生,使高压包的使用寿命延长,降低喷枪的使用成本。

附图说明

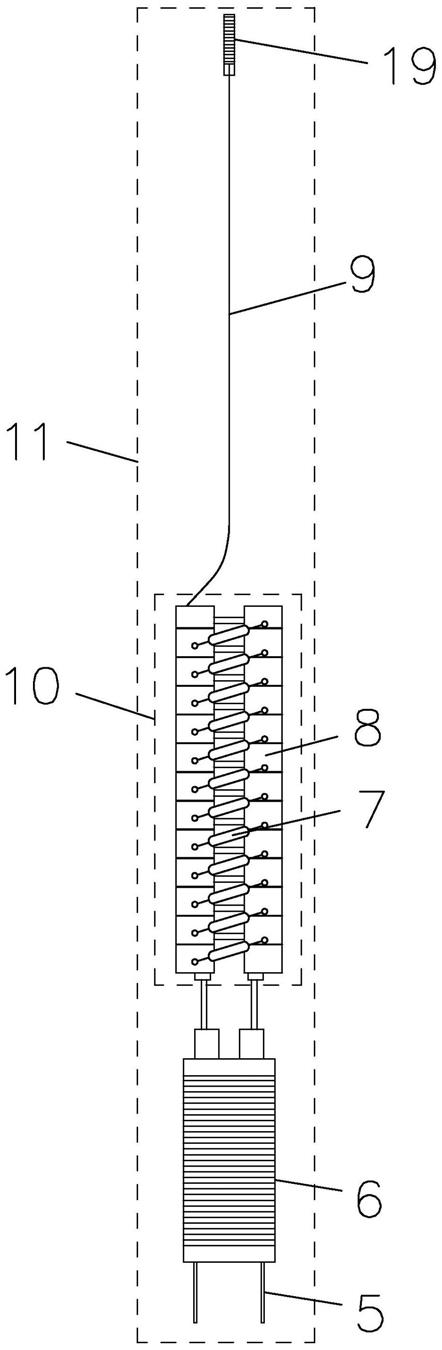

12.下面结合附图和实施方式对本发明进一步说明:图1为本实施例完成电路组件的电连接后的结构示意图;图2为本实施例完成首层封装的结构示意图;图3为本实施例完成第二层封装的结构示意图;图4为本实施例完成第三层封装的结构示意图。

具体实施方式

13.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

14.实施例:如图1至图4所示,本实施例公开了一种粉末静电喷枪的高压包2结构,包括喷枪壳体1和安装在喷枪壳体1内的高压包2,所述喷枪壳体1中设有用于装入高压包2的第一封装腔3,所述高压包2装入第一封装腔3内通过填充第一绝缘胶4进行固定,所述第一绝缘胶4包

裹整个高压包2,高压包2放入第一封装腔3内,高压包2与第一封装腔3之间流出一定空间间隙,第一绝缘胶4浇注时,将该间隙填充满,从而将高压包2包裹固定在第一封装腔3内,所述高压包2包括电源接入端5、导电线圈6、倍压电路7、限流电路8和放电针9,所述倍压电路7包括若干个升压模块,所述限流电路8包括若干个限流模块,升压模块和限流模块交替串联形成高压包2的变压电路10,所述电源接入端5、导电线圈6、变压电路10和放电针9依次串联形成高压包2的电路组件11,所述变压电路10和靠近变压电路10的部分放电针9外壁涂覆有第二绝缘胶12,所述高压包2还包括有高压包外壳13,所述电路组件11放入高压包外壳13内注入第三绝缘胶14进行固定,第三绝缘胶14包裹整个涂覆第二绝缘胶12后的电路组件11。本发明的高压包2通过三层封装的方式,将高压包2的电路组件11全面完好地封装在喷枪壳体1内,首先对电路组件11中的变压电路10和靠近变压电路10的部分放电针9外壁涂覆第二绝缘胶12,由于该部分处于电压升压阶段和电压升压后的输出端,该部分的电压稳定性较低,因此先对该部分进行首层封装,同时也对该部分的第二层封装作基础,提高电子元器件封装的密封性,做好首层封装后再对整个电路组件11浇注第三绝缘胶14进行第二层封装,形成喷枪的高压包2,而将高压包2安装到喷枪壳体1的时候,再注入第一绝缘胶4进行第三层封装,将整个高压包2进行全方位的封装,从而全面阻隔了高压击穿现象的发生,使高压包2的使用寿命延长,降低喷枪的使用成本。

15.作为优选的实施方式,为了使高压包2的第二层封装更均匀,所述高压包外壳13中设有用于放入电路组件11的第二封装腔15,所述第二封装腔15内设有用于调整电路组件11在第二封装腔15的封装位置的凸起点16,所述第二封装腔15内还设有用于调整电路组件11整体封装的平整性的绝缘垫片17,所述绝缘垫片17平铺在第二封装腔15内,所述凸起点16支撑绝缘垫片17的底部,所述电路组件11封装在绝缘垫片17的上方。在第二绝缘胶12浇注前,先将绝缘垫片17放入第二封装腔15内,再将电路组件11平整安放在绝缘垫片17的上方固定在预定的位置,最后再向第二封装腔15注入第二绝缘胶12进行第二层封装。另外,为了使电路组件11在第二层封装工艺进行时可以快速地进行装入定位,在绝缘垫片17上开设一个与电路组件11外轮廓相当的凹陷位,进行第二层封装时,将电路组件11对应放置到凹陷位内即可快速定位安装,使电路组件11装入后位于第二封装腔15的中部。

16.作为优选的实施方式,为了方便快捷的将高压包2装入第一封装腔3内,所述高压包外壳13中设有用于高压包2装入第一封装腔3时进行装入定位的定位槽18,安装时,只需要将高压包2沿第一封装腔3插入,直至定位槽18与第一封装腔3内相应的定位结构完成配合后,高压包2限定在该位置,从而确保高压包2完全装入第一封装腔3内,也可以保证高压包2外周与第一封装腔3的间隙均匀,高压包2装入时不会发生偏移,使高压包2的第三层封装均匀性提高。

17.作为优选的实施方式,所述导电线圈6由磁芯和导线组成,所述导线缠绕于磁芯的外部。所述放电针9的端部连接有接电弹簧19。

18.作为优选的实施方式,为了使电源接入端5在第三层封装时露出,方便高压包2接外部电源,所述喷枪壳体1内设有喷粉腔20,所述喷粉腔20与第一封装腔3之间设有隔板21分隔开,所述隔板21上开设有用于夹紧固定电源接入端5的夹槽22,所述电源接入端5通过夹槽22夹紧固定。在第三层封装前,先将两条电源接入端5夹持在夹槽22中,通过夹槽22延伸至喷粉腔20上方,从而防止电源接入端5影响第三层封装工艺的进行。

19.另外,本实施例还公开了一种粉末静电喷枪的高压包结构的封装工艺,所述封装工艺包括有以下步骤:步骤一,将电源接入端5、导电线圈6、变压电路10和放电针9进行电路连接形成电路组件11;步骤二,对电路组件11中的变压电路10和靠近变压电路10的部分放电针9的外壁涂覆第二绝缘胶12进行首层封装,使变压电路10完全被第二绝缘胶12包裹,靠近变压电路10的部分放电针9也被第二绝缘胶12包裹;涂覆第二绝缘胶12时,使用柔性毛刷蘸取第二绝缘胶12,将相应部件进行全面涂覆,待第二绝缘胶12固化后,再使用柔性毛刷蘸取第二绝缘胶12进行二次涂覆,重复多次,使用测膜仪进行厚度测量,当第一绝缘胶4的涂覆厚度达到800μm后,完成首层封装,使用柔性毛刷进行涂覆可以使第二绝缘胶12牢固的贴附在电子元器件的表面,同时第二绝缘胶12的表面也会产生一些毛刷刷过的纹路,便于后工艺中第二层封装工艺的进行,使第三绝缘胶14可以与第二绝缘胶12的表面牢固贴附,封装紧密性提高。

20.步骤三,待步骤二中的第二绝缘胶12完全固化后,将绝缘垫片17放置到第二封装腔15内,并通过凸起点16进行安装定位,然后在绝缘垫片17的凹陷位内涂覆一层粘贴胶水,再将步骤二处理后的电路组件11放入第二封装腔15内,对应的绝缘垫片17的凹陷位放入快速定位并粘贴固定,注入第三绝缘胶14填充第二封装腔15进行第二层封装,第二绝缘胶12将电路组件11完全包裹,电源接入端5伸出高压包外壳13,通过此方式可以使第二层封装工艺的工作效率大大提高,同时保证产品质量,第一,通过在第二封装腔15内放入绝缘垫片17可以确保电路组件11的平整性,电路组件11放入第二封装腔15内不会由于底部无支撑而弯曲变形,而同时通过在第二封装腔15的底部设置凸起点16,来调整绝缘垫片17的位置,进而调整电路组件11的封装位置;而且通过在绝缘垫片17上开设凹陷位进行快速装入定位,并通过粘贴胶水进行固定,使电路组件11得到快速定位安装的同时可以避免其在第二层封装浇注过程中移位;步骤四,待步骤三中的第三绝缘胶14完全固化后,将喷枪壳体1竖立放置,然后将步骤三得到的高压包2完全放入第一封装腔3内并固定,在高压包2的端部通过拧入锁紧螺栓,锁紧螺栓穿过隔板21将高压包2固定在第一封装腔3内,从而防止第一绝缘胶4注入第一封装腔3的过程中,第一绝缘胶4将高压包2浮起而导致高压包2移位,再向第一封装腔3注入第一绝缘胶4进行第三层封装,整个高压包2完全被第三绝缘胶14包裹,电源接入端5夹持在夹槽22中伸出第三绝缘胶14外,从而避免电源接入端5影响第一绝缘胶4的浇注,也避免第一绝缘胶4在浇注过程中将电源接入端5也包裹了,影响外部电源的接入;此处的封装工艺通过将喷枪壳体1竖立放置,使第一绝缘胶4在浇注过程中,可以在重力作用下沿第一封装腔3缓慢注满,操作便捷性高;步骤五,待步骤四中的第一绝缘胶4完全固化后,完成高压包2的整体封装。

21.上述的三层封装工艺中的绝缘胶均在常温状态下进行封装,对高压包2的电路元件零损伤。其中第一绝缘胶4和第三绝缘胶14采用相同的绝缘胶,第一绝缘胶4和第三绝缘胶14可选用环氧树脂或有机硅凝胶,有机硅凝胶固化收缩率较小,因此对于频率敏感的产品采用有机硅凝胶较好。有机硅凝胶和环氧树脂的黏度低、流动性好,更容易到达各个缝隙,可将线圈严密地封装起来,而且固化后的粘胶弹性好,能吸收震动和抗冲击。有机硅凝

胶的电绝缘性能、耐高低温性能更好些,而环氧树脂的抗电击强度好,可根据不同的场合适用不同的胶种。

22.而第二绝缘胶12则采用具有抗高压和耐冷热冲击的绝缘胶,以下提供一种第二绝缘胶12的制备方法:第一,预备20份环氧值0.30的环氧树脂ⅰ、11份环氧值0.65的环氧树脂ⅱ、4份环氧固化剂、2份促进剂和15份硅烷偶联剂,以及红外光谱分析仪、抗电压击穿强度测试仪和导热系数测试仪;第二,将15份硅烷偶联剂水解后,配成溶液,然后加入20份环氧树脂ⅰ、11份环氧树脂ⅱ、4份环氧固化剂和2份固化促进剂,在带有搅拌回流装置的反应釜中进行反应,反应釜中的温度不高于50℃,同时通过搅拌装置加速反应过程;第三,将反应过后的混合料通过过滤箱进行过滤,在过滤过程中室内温度不低于0℃,不高于40℃,过滤完成后得到所述第二绝缘胶12。

23.得到第二绝缘胶12后通过红外光谱分析仪、导热系数测试仪和抗电压击穿强度测试仪检验其分子结构、抗电压击穿性能和耐冷热性能。

24.以上所述仅为本发明的优选实施方式,只要以基本相同手段实现本发明目的的技术方案都属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1