一种锂电池导电剂制备方法与流程

1.本发明涉及一种电极,尤其涉及一种锂电池导电剂制备方法。

背景技术:

2.目前锂电池导电浆料主要采用的是混合加一段研磨的工艺制备锂电池导电浆料,研磨后的导电浆料就直接灌装。其中,在研磨工艺中,主要采用的单台砂磨机进行研磨,工艺流程短,但是研磨时间长,效率低,能耗大。

技术实现要素:

3.本发明目的在于提供一种锂电池导电剂制备方法,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

4.本发明解决其技术问题的解决方案是:

5.一种锂电池导电剂制备方法,包括如下步骤:s1:分别对粉体与液体配料;s2:将粉体与液体混合,得到混合浆料;s3:将混合浆料送入初磨循环罐内,初磨循环罐内的混合浆料经过研磨机研磨后送回至初磨循环罐内,如此重复循环,直至所得的物料达到初磨要求,得到粗磨浆料;s4:将粗磨浆料送入到精磨循环罐内,精磨循环罐内的粗磨浆料经过研磨机研磨后送回至精磨循环罐内,如此重复循环,直至所得的物料达到精磨要求,得到精磨浆料;s5:对精磨浆料进行灌装,得到成品。

6.该技术方案至少具有如下的有益效果:s1,配料,分别对粉体和液体进行称量计量;s2,混合,将配料好的粉体与液体进行混合,得到混合浆料,s3,粗磨,将混合浆料在初磨循环罐与研磨机之间不断转移,经过多次研磨后达到初磨要求,得到粗磨浆料,s4,精磨,将粗磨材料在精磨循环罐与研磨机之间不断转移,经过多次研磨后达到精磨要求,得到精磨浆料,s5,包装,对精磨浆料进行灌装,得到成品,如此在对浆料的研磨过程中,分为粗磨与精磨两步,极大地缩短浆料混合时间,提高混合效率,并且提高浆料在研磨前的一致性,提高浆料混合质量。

7.作为上述技术方案的进一步改进,本发明还包括s6:将所述s4中得到的精磨浆料送入到均质循环罐内,精磨浆料在至少两个均质循环罐内转移,每转移一次则经过高压均质机进行均质一次,直至达到高压均质要求,再进行所述s5步骤。经过s4步骤得到的精磨浆料,先进行均质处理,再进行包装,具体的,精磨浆料转移至高压均质机中进行均质,并且精磨浆料是从一个均质循环罐转移时经过高压均质机,然后再送至另一个均质循环罐内,当所有的精磨浆料完成单次转移后,即完成一次均质处理,再对精磨浆料转换输送,实现另一次均质处理,提高均质处理效率与质量。

8.作为上述技术方案的进一步改进,对所述s2中的混合浆料、所述s3中的粗磨浆料、所述s4中的精磨浆料、所述s6中的精磨浆料均通过除铁器除铁后再进入下一步骤。在对浆料移送至下一步工序前,先进行除铁,提高浆料质量。

9.作为上述技术方案的进一步改进,在所述s3中,初磨循环罐具有至少两个,混合浆

料在所有的初磨循环罐内循环移送,每移送一次则经过研磨机研磨一次,直至所得的物料达到初磨要求。一个初磨循环罐内的混合浆料全部经过研磨机再转移至另一个初磨循环罐后,再重新进行下一次研磨,如此循环重复,提高浆料在研磨前的一致性,从而提高浆料研磨质量。

10.作为上述技术方案的进一步改进,在所述s4中,精磨循环罐具有至少两个,粗磨浆料在所有的精磨循环罐内循环移送,每移送一次则经过研磨机研磨一次,直至所得的物料达到精磨要求。同样的,一个精磨循环罐内的粗磨浆料全部经过研磨机再转移至另一个精磨循环罐后,再重新进行下一次研磨,如此循环重复,提高浆料在研磨前的一致性,从而提高浆料研磨质量。

11.作为上述技术方案的进一步改进,在所述s5中,先将精磨浆料过滤后送至成品罐暂存,再将成品罐内的精磨浆料过滤后输送至灌装机进行灌装,得到成品。精磨浆料在储存前以及在灌装前先进行过滤,以提高成品质量。

12.作为上述技术方案的进一步改进,在所述s2中,启动球磨机,将粉体和液体投入到球磨机进行球磨混合,收集球磨混合后的物料再返回至球磨机,如此重复循环,直至所得的物料达到粉液混合要求,得到混合浆料。直接采用球磨机对粉液进行球磨混合,并多次循环重复,操作简单,设备要求简单。

13.作为上述技术方案的另一种改进,在所述s2中,启动预分散罐,将粉体和液体投入到预分散罐中进行混合分散,直至预分散罐内的物料达到粉液混合要求,得到混合浆料。直接采用预分散罐对粉液进行混合分散,设备需求简单,操作方便。

14.作为上述技术方案的另一种改进,在所述s2中,启动预分散罐,将粉体和液体投入到预分散罐中进行混合分散,并启动高速预混机,将预分散罐内底部的物料经过高速预混机循环至预分散罐内,如此重复循环,直至所得的物料达到粉液混合要求,得到混合浆料。将粉液投入预分散罐进行混合的同时,再对预分散罐底部经过混合分散的物料送至高速预混机处同步进行分散,然后送回至预分散罐内再次进行混合分散,如此重复,提高混合效率,降低设备使用时长,能耗更低。

15.作为上述技术方案的另一种改进,在所述s2中,启动预分散罐,将粉体和液体投入到预分散罐中进行混合分散,将混合分散后的物料输送至球磨机进行球磨混合,收集球磨混合后的物料再返回至球磨机,如此重复循环,直至所得的物料达到粉液混合要求,得到混合浆料。先利用预分散罐对粉液进行混合分散,提高两者的混合程度后,再利用球磨机进行反复球磨混合,以使得粉液混合浆料达到粉液混合要求,如此提高混合效率。

附图说明

16.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单说明。显然,所描述的附图只是本发明的一部分实施例,而不是全部实施例,本领域的技术人员在不付出创造性劳动的前提下,还可以根据这些附图获得其他设计方案和附图。

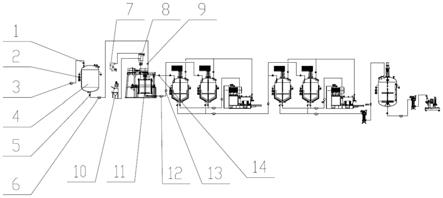

17.图1是本发明不带有步骤s6下的实施例一结构示意图;

18.图2是本发明不带有步骤s6下的实施例二结构示意图;

19.图3是本发明不带有步骤s6下的实施例三结构示意图;

20.图4是本发明不带有步骤s6下的实施例四结构示意图;

21.图5是本发明带有步骤s6下的实施例四结构示意图。

22.附图中:阀门a1、称重模块a2、泵a3、溶剂储罐4、阀门b5、泵b6、负压风机7、真空上料机8、阀门e9、无尘投料站10、球磨机11、泵c12、除铁器a13、阀门c14、预分散罐15、阀门d16、泵d17、阀门e18、泵e19、在线高速预混机20、称重模块b21、成品罐22、过滤器a23、阀门f24、阀门g25、泵f26、灌装机27、阀门h28、初磨循环罐a29、阀门i30、阀门j31、阀门k32、初磨循环罐b33、称重模块c34、阀门l35、阀门m36、称重模块d37、阀门n38、阀门o39、除铁器b40、泵g41、泵h42、除铁器c43、砂磨机a44、阀门45、精磨循环罐a46、阀门p47、阀门q48、精磨循环罐b49、阀门r50、称重模块e51、阀门s52、阀门t53、称重模块f54、阀门u55、泵i56、阀门v57、除铁器d58、泵j59、砂磨机b60、过滤器b61、除铁器e62、阀门w63、均质循环罐a64、阀门x65、阀门y66、阀门z67、高压均质机68、称重模块g69、阀门a70、阀门b71、称重模块h72、阀门c73、阀门d74、除铁器f75、泵k76、泵l77、过滤器c78、除铁器g79、均质循环罐b80。

具体实施方式

23.以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,文中所提到的所有连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少连接辅件,来组成更优的连接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

24.参照图1,一种锂电池导电剂制备方法,包括如下步骤:s1:分别对粉体与液体配料;s2:将粉体与液体混合,得到混合浆料;s3:将混合浆料送入初磨循环罐内,初磨循环罐内的混合浆料经过研磨机研磨后送回至初磨循环罐内,如此重复循环,直至所得的物料达到初磨要求,得到粗磨浆料;s4:将粗磨浆料送入到精磨循环罐内,精磨循环罐内的粗磨浆料经过研磨机研磨后送回至精磨循环罐内,如此重复循环,直至所得的物料达到精磨要求,得到精磨浆料;s5:对精磨浆料进行灌装,得到成品。

25.该技术方案至少具有如下的有益效果:s1,配料,分别对粉体和液体进行称量计量;s2,混合,将配料好的粉体与液体进行混合,得到混合浆料,s3,粗磨,将混合浆料在初磨循环罐与研磨机之间不断转移,经过多次研磨后达到初磨要求,得到粗磨浆料,s4,精磨,将粗磨材料在精磨循环罐与研磨机之间不断转移,经过多次研磨后达到精磨要求,得到精磨浆料,s5,包装,对精磨浆料进行灌装,得到成品,如此在对浆料的研磨过程中,分为粗磨与精磨两步,极大地缩短浆料混合时间,提高混合效率,并且提高浆料在研磨前的一致性,提高浆料混合质量。

26.在实际应用中,在进行步骤s5后,可对导电剂进行均质处理或者直接包装,如进行均质处理,具体的,包括s6:将所述s4中得到的精磨浆料送入到均质循环罐内,精磨浆料在至少两个均质循环罐内转移,每转移一次则经过高压均质机进行均质一次,直至达到高压均质要求,再进行所述s5步骤。经过s4步骤得到的精磨浆料,先进行均质处理,再进行包装,具体的,精磨浆料转移至高压均质机中进行均质,并且精磨浆料是从一个均质循环罐转移

时经过高压均质机,然后再送至另一个均质循环罐内,当所有的精磨浆料完成单次转移后,即完成一次均质处理,再对精磨浆料转换输送,实现另一次均质处理,提高均质处理效率与质量。

27.在s1的配料中,具体的操作流程如下:

28.打开阀门a1,启动泵a3,将外来溶剂通过泵a3抽到溶剂储罐4中进行储存。打开阀门b5,打开阀门e9,启动泵b6,通过称重模块a2对溶剂储罐4中的溶剂进行计量。计量后的溶剂通过泵b6输送到下一工序中的粉液混合设备中。达到计量要求后,关闭阀门e9,关闭阀门b5,停止泵b6运转,溶剂液体配料结束。

29.人工计量好的粉体物料投入到无尘投料站10中,启动负压风机7,对真空上料机8进行抽真空,计量好的粉体物料通过真空上料机8投入到下一工序中的粉液混合设备中,粉体配料结束。

30.在s2的粉体和液体混合中,具有四种实施例,具体如下:

31.实施例一:启动球磨机11,对通过粉体和液体的配料工序后投入到球磨机11中的粉体和液体进行球磨混合,边球磨的过程中启动泵c12,打开阀门c14,把球磨后的物料通过除铁器a13进行除铁,除铁后的物料返回到球磨机11,如此反复循环,直至粉液混合浆料达到粉液混合要求。

32.实施例二:如图2所示,启动预分散罐15,对通过粉体和液体的配料工序后投入到预分散罐15中的粉体和液体进行混合分散,直至粉液混合浆料达到粉液混合要求,打开阀门d16,启动泵d17,把混合分散好的浆料输送到下一道工序。

33.实施例三:如图3所示,启动预分散罐15,对通过粉体和液体的配料工序后投入到预分散罐15中的粉体和液体进行混合分散,预分散罐15在混合分散的同时,打开阀门e18,启动泵e19,启动在线高速预混机20,预分散罐15底部的浆料通过在线高速预混机20循环至预分散罐15中,预分散罐15和在线高速预混机20同步进行分散,直至粉液混合浆料达到粉液混合要求,打开阀门d16,启动泵d17,把混合分散好的浆料输送到下一道工序。能耗低、效率高

34.实施例四:如图4所示,启动预分散罐15,对通过粉体和液体的配料工序后投入到预分散罐15中的粉体和液体进行混合分散,直至粉液混合浆料达到粉液混合要求,打开阀门d16,启动泵d17,把混合分散好的浆料输送到球磨机11中。启动球磨机11,对通过泵d17投入到球磨机11中浆料进行球磨混合,边球磨的过程中启动泵c12,打开阀门c14,把球磨后的物料通过除铁器a13进行除铁,除铁后的物料返回到球磨机11,如此反复循环,直至粉液混合浆料达到粉液混合要求。通过泵c12输送到下一道工序。

35.在s3的粗磨中,具体的操作流程如下:

36.打开阀门h28或者打开阀门j31,把上一道混合分散后的浆料输送至初磨循环罐a29或者初磨循环罐b33当中的任何一个空罐中,通过称重模块c34和称重模块d37来判断哪个罐体为空罐。

37.打开阀门m36,启动泵g41,把初磨循环罐a29中的浆料输送至砂磨机a44中进行研磨,打开阀门k32,研磨后的物料通过管道输送至初磨循环罐b33,直至初磨循环罐a29通过砂磨机a44全部转移到初磨循环罐b33中,完成物料从a罐转移到b罐的操作。

38.打开阀门o39,启动泵g41,把初磨循环罐b33中的浆料输送至除铁器b40进行除铁

后,再输送至砂磨机a44中进行研磨,打开阀门i30,研磨后的物料通过管道输送至初磨循环罐a29,直至初磨循环罐b33通过砂磨机a44全部转移到初磨循环罐a29中,完成物料从b罐转移到a罐的操作。

39.至此完成一个a/b罐的切换研磨,如此往复直至浆料达到初磨要求。打开阀门l35或者打开阀门n38,启动泵h42,把初磨循环罐a29或者初磨循环罐b33中的浆料通过除铁器c43输送至下一道工序。通过称重模块c34和称重模块d37来判断哪个罐体为满罐。

40.在s4的精磨中,具体的操作流程如下:

41.打开阀门45或者打开阀门q48,把上一道混合分散后的浆料输送至精磨循环罐a46或者精磨循环罐b49当中的任何一个空罐中,通过称重模块e51和称重模块f54来判断哪个罐体为空罐。

42.打开阀门t53,启动泵j59,把精磨循环罐a46中的浆料输送至除铁器d58除铁后然后送至砂磨机b60中进行研磨,打开阀门r50,研磨后的物料通过管道输送至精磨循环罐b49,直至精磨循环罐a46通过砂磨机b60全部转移到精磨循环罐b49中,完成物料从a罐转移到b罐的操作。

43.打开阀门v57,启动泵j59,把精磨循环罐b49中的浆料输送至砂磨机b60中进行研磨,打开阀门p47,研磨后的物料通过管道输送至精磨循环罐a46,直至精磨循环罐b49通过砂磨机b60全部转移到精磨循环罐a46中,完成物料从b罐转移到a罐的操作。

44.至此完成一个a/b罐的切换研磨,如此往复直至浆料达到初磨要求。打开阀门s52或者打开阀门u55,启动泵i56,把精磨循环罐a46或者精磨循环罐b49中的浆料通过过滤器b61、除铁器e62输送至下一道工序。通过称重模块e51和称重模块f54来判断哪个罐体为满罐。

45.如图5所示,在s6的均质处理中,具体的操作流程如下:

46.打开阀门w63或者打开阀门y66,把上一道精磨后的浆料输送至均质循环罐a64或者均质循环罐b80当中的任何一个空罐中,通过称重模块g69和称重模块h72来判断哪个罐体为空罐。

47.打开阀门b71,启动泵k76,把均质循环罐a64中的浆料经过除铁器f75除铁后输送至高压均质机68中进行均质,打开阀门z67,高压均质后的物料通过管道输送至均质循环罐b80,直至均质循环罐a64通过高压均质机68全部转移到均质循环罐b80中,完成物料从a罐转移到b罐的操作。

48.打开阀门d74,启动泵k76,把均质循环罐b80中的浆料输送至高压均质机68中进行高压均质,打开阀门x65,高压均质后的物料通过管道输送至均质循环罐a64,直至均质循环罐b80通过高压均质机68全部转移到均质循环罐a64中,完成物料从b罐转移到a罐的操作。

49.至此完成一个a/b罐的切换高压均质完成,如此往复直至浆料达到高压均质要求。打开阀门a70或者打开阀门c73,启动泵l77,把均质循环罐a64或者均质循环罐b80中的浆料通过过滤器c78、除铁器g79输送至下一道工序。通过称重模块g69和称重模块h72来判断哪个罐体为满罐。

50.在s5的包装中,具体的操作流程如下:

51.经过精磨后的浆料或者经过浆料后处理的浆料通过管道输送至成品罐22中,打开阀门g25,启动泵f26,打开阀门f24,把成品罐22中的浆料通过过滤器a23过滤后输送至灌装

机27进行灌装,并使用称重模块b21进行称重。

52.综上可知,四种不同的粉液混合方式可以适用于不同的配方要求,极大缩短混合时间,提高混合效率,有效规避在生产过程的铁离子杂质的掺入,达到材料纯净目的,维护正极材料的导电性能,并且浆料采用粗磨加精磨的方式,缩短浆料研磨时间,提高浆料研磨效率,一些配方的浆料经过高压均质机进行均质后,还可进一步提高浆料质量。

53.以上对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1