一种固体酸催化剂及其制备方法和应用

1.本发明涉及催化剂技术领域,尤其涉及一种固体酸催化剂及其制备方法和应用。

背景技术:

2.稠油具有高密度、高黏度、流动性差的缺点,导致稠油的开采运输存在困难,通过水热裂解反应能够将稠油中大分子胶质、沥青质分解为小分子,降低稠油中大分子的含量从而降低稠油的黏度。

3.目前通过水热裂解反应改质稠油主要依靠催化剂的催化作用,大体可以分为水溶性催化剂、油溶性催化剂、双亲型催化剂、固体酸催化剂等,其中水溶性催化剂难以与稠油充分接触,油溶性催化剂降低油品,双亲型催化剂既具备两者的优点也有两者的缺点,固体酸催化剂由于较强的酸性、较高的比表面积,是目前非常有前景的催化剂。

4.然而现有的固体酸催化剂在稠油原位改质过程中低温条件下的催化效果较差,高温条件下容易失活。

技术实现要素:

5.本发明的目的在于提供一种固体酸催化剂及其制备方法和应用,提高稠油水热裂解催化剂低温条件下的催化性能,保证高温条件下催化效果的稳定性。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种固体酸催化剂,包括hzsm-5分子筛和负载于所述hzsm-5分子筛上的活性组分,所述活性组分包括zro2和moo3;所述固体酸催化剂具有多级介孔结构。

8.优选的,所述固体酸催化剂中活性组分的含量为1~50wt%。

9.优选的,所述zro2和moo3的质量比为1:(0.2~5)。

10.优选的,所述hzsm-5分子筛的硅铝比为10~100。

11.本发明提供了上述方案所述固体酸催化剂的制备方法,包括以下步骤:

12.将可溶性锆盐和可溶性钼盐溶于水,得到浸渍液;

13.将hzsm-5分子筛置于所述浸渍液中进行浸渍,干燥后得到催化剂前驱体;

14.将所述催化剂前驱体进行焙烧,得到中间催化剂;

15.将所述中间催化剂进行高温水蒸气处理,形成多级介孔结构,得到固体酸催化剂;

16.所述高温水蒸气处理包括:向盛有所述中间催化剂的装置中通入携带有水蒸气的氮气;所述水蒸气的温度为85℃;所述中间催化剂的温度为400~500℃。

17.优选的,所述焙烧的温度为500~600℃,保温时间为24h。

18.优选的,所述高温水蒸气处理的时间为2~6h。

19.本发明提供了上述方案所述固体酸催化剂或上述方案所述制备方法制备得到的固体酸催化剂在催化稠油水热裂解反应中的应用。

20.优选的,所述稠油水热裂解反应的温度为160~320℃。

21.优选的,所述固体酸催化剂的用量为稠油的0.1~5wt%。

22.本发明提供了一种固体酸催化剂,包括hzsm-5分子筛和负载于所述hzsm-5分子筛上的活性组分,所述活性组分包括zro2和moo3;所述固体酸催化剂具有多级介孔结构。

23.本发明以hzsm-5分子筛为载体,该分子筛具备极好的水蒸气稳定性、较高的酸性、耐高温、抗积碳性能好,有利于提高固体酸催化剂的高温稳定性;本发明将活性组分负载在hzsm-5分子筛上,使得活性组分和反应物之间具有较大的接触面积;同时在酸性位点较多的分子筛表面负载活性组分,进一步增加了酸性位点,有利于提高催化剂的催化性能并加速催化反应速率。本发明采用易与稠油中硫原子形成配位化合物的zro2作为活性组分,降低反应活化能,从而具有良好的低温催化性能。本发明采用高温条件下催化效果较为稳定的过渡金属氧化物moo3作为催化活性中心,能够抑制高温下焦炭生成,此外固体酸催化剂具有多级介孔结构,有助于催化产物的快速排出,从而解决了催化剂在高温条件下容易失活的难题。

24.实施例的结果表明,本发明提供的固体酸催化剂采用两种过渡金属氧化物混合负载在hzsm-5分子筛上,其催化性能优于普通商用水热裂解催化剂,同时结构稳定性远超普通催化剂,因此本发明提供的固体酸催化剂用于稠油水热裂解反应时可有效降低运行成本。

附图说明

25.图1为催化剂a-1的nh

3-tpd吸附结果图;

26.图2为催化剂a-0、a-1、a-2、b-2和c-2的nh

3-tpd曲线;

27.图3为催化剂a-1的xps检测结果图;

28.图4为催化剂a-0、b-2和c-2的tem图;

29.图5为催化剂a-0、a-1、a-2、b-2和c-2的氮气吸附脱附等温线。

具体实施方式

30.本发明提供了一种固体酸催化剂,包括hzsm-5分子筛和负载于所述hzsm-5分子筛上的活性组分,所述活性组分包括zro2和moo3;所述固体酸催化剂具有多级介孔结构。

31.在本发明中,所述hzsm-5分子筛的硅铝比优选为10~100,更优选为20~80,进一步优选为40~60。本发明以hzsm-5分子筛为载体,该分子筛具备极好的水蒸气稳定性、较高的酸性、耐高温、抗积碳性能好等优点,有利于提高固体酸催化剂的高温稳定性。

32.在本发明中,所述固体酸催化剂中活性组分的含量优选为1~50wt%,更优选为1~20wt%,进一步优选为1~10wt%。在本发明中,所述活性组分中zro2和moo3的质量比优选为1;(0.2~5),更优选为1:(1~3),进一步优选为1:1。本发明采用易与稠油中硫原子形成配位化合物的zro2作为活性组分,降低反应活化能,从而具有良好的低温催化性能。本发明采用高温条件下催化效果较为稳定的过渡金属氧化物moo3作为催化活性中心,能够抑制高温下焦炭生成,解决了催化剂在高温条件下容易失活的难题。

33.在本发明中,所述固体酸催化剂具有多级介孔结构,累计孔容为0.04~0.13cm3/g,微孔分布集中在0.8~1.2nm,介孔分布集中在15~30nm;所述固体酸催化剂的比表面积优选为160~220m2/g,孔体积优选为0.18~0.20cm3/g,平均孔径优选为3.6~4.4nm。

34.在本发明中,所述固体酸催化剂的多级介孔结构,有助于催化产物的快速排出,防

止催化剂在高温下失活。

35.本发明提供了上述方案所述固体酸催化剂的制备方法,包括以下步骤:

36.将可溶性锆盐和可溶性钼盐溶于水,得到浸渍液;

37.将hzsm-5分子筛置于所述浸渍液中进行浸渍,干燥后得到催化剂前驱体;

38.将所述催化剂前驱体进行焙烧,得到中间催化剂;

39.将所述中间催化剂进行高温水蒸气处理,形成多级介孔结构,得到固体酸催化剂;

40.所述高温水蒸气处理包括:向盛有所述中间催化剂的装置中通入携带有水蒸气的氮气;所述水蒸气的温度为85℃;所述中间催化剂的温度为400~500℃。

41.在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

42.本发明将可溶性锆盐和可溶性钼盐溶于水,得到浸渍液。

43.本发明对所述可溶性锆盐的种类没有特殊要求,本领域熟知的可溶性锆盐均可,具体的如八水氧氯化锆、硝酸锆。本发明对所述可溶性钼盐的具体种类没有特殊要求,本领域熟知的可溶性钼盐均可,具体的如钼酸铵。本发明对所述水的用量没有特殊要求,只要能够将锆盐和钼盐完全溶解即可。本发明对所述浸渍液的用量没有特殊要求,所述浸渍液中锆的含量等于固体酸催化剂中锆的含量,浸渍液中钼的含量等于固体酸催化剂中钼的含量。本发明对所述浸渍液的浓度没有特殊要求。

44.得到浸渍液后,本发明将hzsm-5分子筛置于所述浸渍液中进行浸渍,干燥后得到催化剂前驱体。

45.在本发明中,所述hzsm-5分子筛优选采用本领域熟知的方法制备得到。在本发明的实施例中,具体是采用硅溶胶和al(no3)3·

9h2o分别为硅源和铝源,tpabr为模板剂,氨水调节碱度,工业hzsm-5为晶种,使用前550℃处理4h。根据物质的量n(sio2):n(al2o3):n(tpabr):n(nh3·

h2o):n(h2o)=100:(0.25~2.00):(6~12):(0~250):(2000~2600)计算所需原料量。具体步骤为:将al(no3)3·

9h2o、tpabr、去离子水和氨水混合,室温搅拌溶解制成均匀溶液,向所述溶液中逐滴加入硅溶胶,室温搅拌2h制成凝胶;将晶种加入所述凝胶中,继续搅拌0.5h,合成凝胶ph=6.6~9.6,将凝胶装入200ml带有聚四氟乙烯衬里的不锈钢晶化釜,140~190℃晶化6~108h;采用过量硝酸铵离子交换并在550℃加热3h,120℃干燥12h,制得硅铝比为25的hzsm-5分子筛。

46.在本发明中,所述浸渍优选为过量浸渍。在本发明中,所述浸渍优选为:在30~40℃的水浴中进行超声波震荡浸渍直至水分蒸干。本发明在所述浸渍过程中,锆离子和钼离子进入到分子筛的孔隙。待水分蒸干后,本发明优选将所得物质继续干燥,得到催化剂前驱体。在本发明中,所述干燥的温度优选为100~200℃。本发明对所述干燥的时间没有特殊要求,确保中间催化剂完全干燥即可。

47.得到催化剂前驱体后,本发明将所述催化剂前驱体进行焙烧,得到中间催化剂。

48.在本发明中,所述焙烧的温度优选为500~600℃,更优选为530~560℃;保温时间优选为24h。本发明在所述焙烧过程中,除去了易挥发物质,同时生成zro2和moo3。

49.得到中间催化剂后,本发明将所述中间催化剂进行高温水蒸气处理,形成多级介孔结构,得到固体酸催化剂。

50.在本发明中,所述高温水蒸气处理包括:向盛有所述中间催化剂的装置中通入携带有水蒸气的氮气;所述水蒸气的温度为85℃;所述中间催化剂的温度为400~500℃。

51.在本发明中,所述氮气的流量优选为10~40ml/min,所述水蒸气的流量优选为0.1~1ml/min,在本发明中,所述高温水蒸气处理的时间优选为2~6h。在本发明中,所述中间催化剂的质量与水蒸气的总质量比优选为1:1~1.2。本发明优选根据水蒸气的质量确定要处理的中间催化剂的量。本发明进行高温水蒸气处理将制备的中间催化剂进行改性,脱除部分非骨架铝,形成多级介孔结构,同时能够极化b酸中心并增强l酸中心,增强催化活性。

52.本发明提供了上述方案所述固体酸催化剂或上述方案所述制备方法制备得到的固体酸催化剂在催化稠油水热裂解反应中的应用。

53.在本发明中,所述稠油的黏度优选大于100mpa

·

s。在本发明中,所述稠油水热裂解反应的温度优选为160~320℃,更优选为180~300℃,进一步优选为200~260℃;时间优选为24小时;压力优选为0.5~10mpa,更优选为1~9mpa,进一步优选为2~8mpa。在本发明中,所述稠油水热裂解反应优选在有水存在的条件下进行。在本发明中,所述稠油与水的质量比优选为1~3:1,更优选为1.5~2.5:1;所述固体酸催化剂的用量优选为稠油的0.1~5wt%,更优选为1~4wt%,进一步优选为2~3wt%。

54.本发明提供的催化剂适合催化稠油的水热裂解反应,促进稠油中c-s键的断裂,分解大分子,降低稠油平均分子质量。

55.下面结合实施例对本发明提供的固体酸催化剂及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

56.实施例1

57.采用硅溶胶和al(no3)3·

9h2o为硅源和铝源,tpabr为模板剂,氨水调节碱度,工业hzsm-5为晶种,使用前550℃处理4h。根据n(sio2):n(al2o3):n(tpabr):n(nh3·

h2o):n(h2o)=100:1.0:8:100:2300计算所需原料量。将al(no3)3·

9h2o、tpabr、去离子水和氨水混合,室温搅拌溶解制成均匀溶液,逐滴加入硅溶胶,室温搅拌2h制成凝胶。晶种加入凝胶中,继续搅拌0.5h。合成凝胶ph=7.0,将凝胶装入200ml带有聚四氟乙烯衬里的不锈钢晶化釜,150℃晶化24h。采用过量硝酸铵离子交换并在550℃加热3h,120℃干燥12h,制得硅铝比为25的hzsm-5原粉。

58.以hzsm-5分子筛为载体,硝酸锆溶液为锆源、钼酸铵溶液为钼源,采用过量浸渍法,按照m(hzsm-5):m((nh4)2moo4):m(zr(no3)4·

5h2o)=90:7:17的比例配置溶液浸渍分子筛,在35℃的水浴中进行超声波震荡浸渍直至水分蒸干,然后于100℃干燥后在550℃下焙烧活化,焙烧后催化剂活性中心增加,并除去了易挥发物质。接下来进行高温水蒸气处理,在管式炉中将中间催化剂升至450℃,然后用40ml/min的氮气携带85℃流量为1ml/min的饱和水蒸气,中间催化剂与水蒸气的总质量比为1:1.2,高温水蒸气处理4h,脱铝改性得到介孔结构催化剂,将所制催化剂粒径研磨至200~300目。催化剂编号a-1。

59.催化剂a-1中,固体酸为hzsm-5分子筛,金属氧化物组分占10wt%,其中moo3占5wt%,zro2占5wt%。

60.实施例2

61.根据实施例1相同的方法改变活性组分负载量,制备了20wt%的moo

3-zro2/hzsm-5催化剂,编号为a-2。

62.对比例1

63.根据实施例1相同的方法改变活性组分,制备了20wt%的moo3/hzsm-5催化剂,编

号为b-2。

64.对比例2

65.根据实施例1相同的方法改变活性组分,制备了20wt%的zro2/hzsm-5催化剂,编号为c-2。

66.对比例3

67.以实施例1制备的hzsm-5分子筛为催化剂,编号为a-0。

68.结构表征:

69.1、对催化剂a-1进行nh

3-tpd表征,结果如图1和表2所示。由nh

3-tpd表征可知,催化剂a-1累计孔容0.067cm3/g,微孔分布集中在0.957nm,介孔分布集中在28.27nm,具备良好的多级微孔介孔结构。

70.2、图2为催化剂a-0、a-1、a-2、b-2和c-2的nh

3-tpd曲线,由图2可知,负载后的催化剂弱酸位点都有一定的减少,强酸位点都有不同程度的增加,负载氧化锆后催化剂在600℃时的酸面积有所增加,负载了氧化钼后在450℃左右的酸面积有所增加,两种负载都增加了催化剂的强酸位点。

71.3、对催化剂a-1进行xps检测,结果如图3所示。由图3可知,钼元素峰结合能分别为232.1ev、235.2ev,表明此时催化剂表面的钼元素以+6价态存在,锆元素峰结合能为181.9ev、184.3ev,表明此时锆元素以+4价态存在;几种形态的氧o

α

:o

β

:o

γ

分别占43.35%:19.70%:36.96%,证明催化剂上主要存在晶格氧o

α

,这对过渡金属元素的再氧化有利,有助于活性组分催化作用的发挥。

72.4、对催化剂a-0、b-2和c-2进行透射电镜观察,结果如图4所示。由图4可知,在分子筛表面可以看到明显的晶格条纹,在b-2透射电镜图中通过fft检测到晶面间距为0.30nm的氧化锆(101)晶面,在c-2透射电镜图中通过fft检测到了面间距为0.23nm的氧化钼(041)晶面。

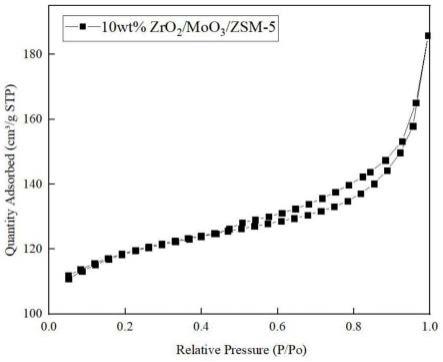

73.5、图5为催化剂a-0、a-1、a-2、b-2和c-2的氮气吸附脱附等温线,对应的具体结果见表1。由图5和表1、2可知,催化剂载体为具有多级孔道结构的介孔的层状分子筛。

74.表1不同催化剂孔结构参数

[0075][0076]

表2催化剂a-1孔径分布

[0077][0078][0079]

以下实施例说明本发明提供的固体酸催化剂在催化稠油水热裂解中的应用。

[0080]

对比反应例1

[0081]

本对比例说明不存在催化剂时160℃下的稠油水热裂解反应。

[0082]

该对比例中反应条件为:30.0g稠油+10.0g去离子水+0.50ml供氢剂四氢萘,在反应压力为6mpa,反应温度160℃下进行反应24h。

[0083]

反应实施例1

[0084]

本实施例说明本发明制备的催化剂在低温下能够有效发挥催化作用。

[0085]

该实施例中的反应条件为:30.0g稠油+10.0g去离子水+0.50ml四氢萘+1wt%催化剂a-1,在反应压力为6mpa,反应温度160℃下进行反应24h。。

[0086]

对比反应例2

[0087]

本对比例说明不存在催化剂时280℃下的稠油水热裂解反应。

[0088]

该对比例中的反应条件为:30.0g稠油+10.0g去离子水+0.50ml四氢萘,在反应压力为6mpa,反应温度280℃下进行反应24h。

[0089]

反应实施例2

[0090]

本实施例说明制备催化剂280℃下具备较高的催化活性。

[0091]

该实施例中的反应条件为:30.0g稠油+10.0g去离子水+0.50ml四氢萘+1wt%催化剂a-1,在反应压力为6mpa,反应温度280℃下进行反应24h。

[0092]

对比反应例3

[0093]

本对比例说明不存在催化剂时320℃下的稠油水热裂解反应。

[0094]

该对比例中的反应条件为:30.0g稠油+10.0g去离子水+0.50ml四氢萘,在反应压力为6mpa,反应温度320℃下进行反应24h。。

[0095]

反应实施例3

[0096]

本实施例说明制备催化剂320℃下具备稳定的催化活性。

[0097]

该实施例中的反应条件为:30.0g稠油+10.0g去离子水+0.50ml四氢萘+1wt%催化剂a-1,在反应压力为6mpa,反应温度320℃下进行反应24h。

[0098]

下述表3中的数据说明本发明的催化剂在催化稠油水热裂解反应中具备低温稳定、高温有效的催化活性。

[0099]

表3不同温度下催化降粘率

[0100][0101]

从表3中可以看出,随着温度的升高,催化剂的催化活性增强;在低温160℃下催化剂仍能够发挥降黏效果,280℃下降黏效果较高,320℃高温时催化效果稳定。

[0102]

反应实施例4

[0103]

本实施例探究了不同催化剂的降粘性能差异。

[0104]

该实施例中的反应条件为:30.0g稠油+10.0g去离子水+0.50ml四氢萘+1wt%催化剂hzsm-5(a-0)或a-2或b-2或c-2,在反应压力为6mpa,反应温度280℃下进行反应24h。。

[0105]

下述表4中的数据说明本发明的催化剂在催化稠油水热裂解反应中,结合催化活性与成本,效果最佳的催化剂为a-1(10wt%moo

3-zro2/hzsm-5)。其余催化剂表征结果如下所示。

[0106]

表4不同催化剂催化降粘率

[0107]

序号催化剂代号催化剂类型降黏率(%)1a-0hzsm-534.732a-110wt%moo

3-zro2/hzsm-582.563a-220wt%moo

3-zro2/hzsm-583.944b-220wt%zro2/hzsm-567.155c-220wt%moo2/hzsm-563.75

[0108]

由以上实施例和对比例可知,本发明提供的固体酸催化剂,能够提高稠油水热裂解催化剂低温条件下的催化性能,保证高温条件下催化效果的稳定性。

[0109]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1