一种浮选尾矿煤泥梯次减量系统的制作方法

[0001]

本实用新型属于浮选尾煤回收技术领域,尤其涉及一种浮选尾煤梯次减量回收系统。

背景技术:

[0002]

煤泥是选煤厂在洗选过程中产生的副产品,其主要组成部分为浮选作业产生的尾煤,粒度为0-0.5mm,灰分一般在45%-60%之间。

[0003]

随着开采机械化程度的提高以及原煤性质的不断下降,煤炭洗选过程产生的煤泥量增多,浮选尾煤处理已成为各个选煤厂的难点。煤泥处理环节往往成为煤泥水处理工艺不适应生产需求的关键因素,致使煤泥在循环水中积聚,恶性循环,严重时制约生产。

[0004]

煤泥传统处理工艺一般为两种。一种工艺为:浮选尾煤在添加沉淀剂的情况下经浓缩机浓缩沉淀后,经压滤机压滤脱水成为煤泥滤饼,可直接销售或再经干燥后销售。第二种工艺为:浮选尾煤在不添加沉淀剂的情况下先经一段浓缩机截粗,0.15-0.5mm物料自然沉淀后,经沉降过滤离心机回收成为价值较高的中煤;经一段浓缩机截粗后剩余的0-0.15mm物料再进入二段浓缩机浓缩沉淀,由压滤机压滤脱水成为煤泥滤饼,可直接销售或再经干燥后销售。

[0005]

其中,压滤机虽然是专门的回收细粒煤泥的设备,但单机处理能力小,压滤脱水后的滤饼水分高,易粘结成团,松散性差,不能直接掺入中煤之中。

[0006]

其次,根据环保政策的要求,空气粉尘发放量限制了煤泥的烘干处理。加之,由于天然气资源逐渐匮乏、生产企业个别时段限制使用且天然气价格昂贵,严重制约了煤泥烘干处理能力,如果需要烘干的煤泥量较大,势必会增加企业生产成本。

[0007]

综上,作为选煤厂关键工序的煤泥水处理系统不足已经严重影响生产,满足不了日益严格的环保管控,需要进行必要的技术改造,减少需要压滤、烘干的煤泥量。

技术实现要素:

[0008]

本实用新型为了解决现有技术中的不足之处,提供一种浮选尾煤梯次减量回收系统,能够将浮选尾煤进行多段分级浓缩,逐级减少煤泥量,减少压滤、烘干环节入料量。

[0009]

为实现上述目的,本实用新型采用如下技术方案:一种浮选尾煤梯次减量回收系统,包括用于对浮选尾煤进行一级浓缩处理的一段高效浓缩机、用于向经过所述一段高效浓缩机处理的底流中加入fbs尾煤的fbs尾煤入料装置、用于将混合有所述fbs尾煤的底流进行回收处理的第一脱水回收机构、用于对一段高效浓缩机溢流进行二级浓缩处理的二段浓缩机、用于对二段浓缩机底流进行三级浓缩分级处理的浓缩分级旋流器和分别用于向经过所述浓缩分级旋流器分级处理后产生的两种粒级产品进行回收处理的第二脱水回收机构和第三脱水回收机构。

[0010]

所述第一脱水回收机构包括与fbs尾煤入料装置相连接的fbs尾矿脱水筛、fbs尾矿脱水筛的筛上脱介物和筛下水分别经管道进入第一离心机和中矸分级旋流器,第一离心

机的离心液经管道进入中矸分级旋流器,中矸分级旋流器的底流口和溢流口分别经管道连接粗煤泥脱水筛和二段浓缩机,粗煤泥脱水筛的筛下水经管道进入中矸分级旋流器。

[0011]

所述第二脱水回收机构包括中煤脱介筛和第二离心机,浓缩分级旋流器的底流管连接中煤脱介筛的入料口,中煤脱介筛的筛上脱介物和筛下水分别经管道进入第二离心机和中矸分级旋流器,第二离心机的离心液经管道进入中矸分级旋流器。

[0012]

所述第三脱水回收机构包括压滤机,压滤机连接有烘干机,压滤机的滤液经管道进入二段浓缩机。

[0013]

所述一段高效浓缩机的底流管和溢流管分别连接fbs尾煤入料装置和二段浓缩机,二段浓缩机的入料口和溢流管分别连接有加药装置和循环水池。

[0014]

采用上述技术方案,本实用新型具有如下优点:

[0015]

1、本实用新型将一段高效浓缩机底流与fbs尾煤合并,提高了物料均匀度。混合有fbs尾煤的底流进入fbs尾矿脱水筛进行脱介,fbs尾矿脱水筛的筛上脱介物进入第一离心机进行处理并得到中煤产品,实现一级减量;fbs尾矿脱水筛的筛下水和第一离心机的离心液进入到中矸分级旋流器进行分级后,为粗煤泥脱水筛提供入料,经粗煤泥脱水筛脱水处理后得到中煤产品,粗煤泥脱水筛的筛下水进入中矸分级旋流器,中矸分级旋流器溢流导入到二段浓缩机处理,实现一级回收;

[0016]

2、通过二段浓缩机对一级浓缩溢流进行二级浓缩处理,澄清后的二段浓缩机溢流进入循环水池作为选煤循环水使用,二级浓缩底流进入浓缩分级旋流器进行三级浓缩处理;浓缩分级旋流器底流进入到中煤脱介筛处理后,筛上脱介物再经过第二离心机处理得到中煤产品,实现二级减量;中煤脱介筛的筛下水和第二离心机的离心液导入到中矸分级旋流器,实现二级回收;浓缩分级旋流器溢流进入压滤机压滤脱水成为煤泥滤饼,煤泥滤饼经烘干机处理后得到干燥煤泥,压滤机的滤液导入到二段浓缩机处理,实现二级回收;

[0017]

3、综上,本实用新型有效缓解了煤泥产量过大造成的环保压力,本系统能够将浮选尾煤进行多段分级浓缩,逐级减少煤泥量,减少压滤、烘干环节的入料量,大大降低了干燥成本,提高经济效益;同时,减少药剂消耗量,大大降低了生产成本。

附图说明

[0018]

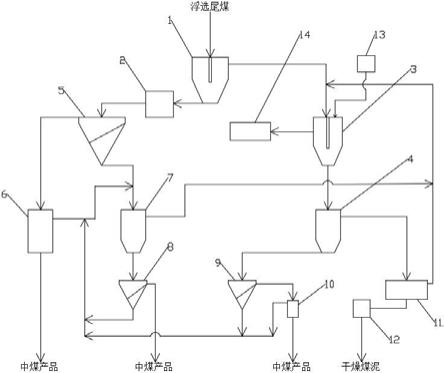

图1是本实用新型的设备流程示意图。

[0019]

图中:1一段高效浓缩机、2fbs尾煤入料装置、3二段浓缩机、4浓缩分级旋流器、5fbs尾矿脱水筛、6第一离心机、7中矸分级旋流器、8粗煤泥脱水筛、9中煤脱介筛、10第二离心机、11压滤机、12烘干机、13加药装置、14循环水池。

具体实施方式

[0020]

如图1所示,本实用新型的一种浮选尾煤梯次减量回收系统,包括用于对浮选尾煤进行一级浓缩处理的一段高效浓缩机1、用于向经过所述一段高效浓缩机1处理的底流中加入fbs尾煤的fbs尾煤入料装置2、用于将混合有所述fbs尾煤的底流进行回收处理的第一脱水回收机构、用于对一段高效浓缩机1溢流进行二级浓缩处理的二段浓缩机3、用于对二段浓缩机3底流进行三级浓缩分级处理的浓缩分级旋流器4和分别用于向经过所述浓缩分级旋流器4分级处理后产生的两种粒级产品进行回收处理的第二脱水回收机构和第三脱水回

收机构。

[0021]

第一脱水回收机构包括与fbs尾煤入料装置2相连接的fbs尾矿脱水筛5、fbs尾矿脱水筛5的筛上脱介物和筛下水分别经管道进入第一离心机6和中矸分级旋流器7,第一离心机6的离心液经管道进入中矸分级旋流器7,中矸分级旋流器7的底流口和溢流口分别经管道连接粗煤泥脱水筛8和二段浓缩机3,粗煤泥脱水筛8的筛下水经管道进入中矸分级旋流器7。

[0022]

第二脱水回收机构包括中煤脱介筛9和第二离心机10,浓缩分级旋流器4的底流管连接中煤脱介筛9的入料口,中煤脱介筛9的筛上脱介物和筛下水分别经管道进入第二离心机10和中矸分级旋流器7,第二离心机10的离心液经管道进入中矸分级旋流器7。

[0023]

第三脱水回收机构包括压滤机11,压滤机11连接有烘干机12,压滤机11的滤液经管道进入二段浓缩机3。

[0024]

一段高效浓缩机1的底流管和溢流管分别连接fbs尾煤入料装置2和二段浓缩机3,二段浓缩机3的入料口和溢流管分别连接有加药装置13和循环水池14。

[0025]

本实用新型工作时:浮选尾煤不加药剂自流进入一段高效浓缩机1进行一级浓缩处理,一段高效浓缩机1底流进入fbs尾煤入料装置2与fbs尾煤合并,提高物料均匀度,混合有fbs尾煤的底流进入fbs尾矿脱水筛5进行脱介,fbs尾矿脱水筛5的筛上脱介物进入第一离心机6进行处理并得到中煤产品;fbs尾矿脱水筛5的筛下水和第一离心机6的离心液进入到中矸分级旋流器7进行分级后,为粗煤泥脱水筛8提供入料,经粗煤泥脱水筛8脱水处理后得到中煤产品,粗煤泥脱水筛8的筛下水进入中矸分级旋流器7,中矸分级旋流器7溢流导入到二段浓缩机3处理;二段浓缩机3对一级浓缩溢流进行二级浓缩处理,通过加药装置13添加药剂,澄清后的二段浓缩机3溢流进入循环水池14作为选煤循环水使用,二级浓缩底流进入浓缩分级旋流器4进行三级浓缩处理;浓缩分级旋流器4底流进入到中煤脱介筛9处理后,筛上脱介物再经过第二离心机10处理得到中煤产品;中煤脱介筛9的筛下水和第二离心机10的离心液导入到中矸分级旋流器7;浓缩分级旋流器4溢流进入压滤机11压滤脱水成为煤泥滤饼,煤泥滤饼经烘干机12处理后得到干燥煤泥,压滤机11的滤液导入到二段浓缩机3处理;本系统有效缓解了煤泥产量过大造成的环保压力,将浮选尾煤进行多段分级浓缩,逐级减少煤泥量,减少压滤、烘干环节的入料量,大大降低了干燥成本,提高经济效益;同时,减少药剂消耗量,大大降低了生产成本。

[0026]

本实施例并非对本实用新型的形状、材料、结构等作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1