一种费托合成油加工工艺的制作方法

1.本发明涉及一种费托合成油加工工艺,具体地说涉及一种费托合成油加氢裂化生产柴油工艺。

背景技术:

2.我国石油资源匮乏,原油对外依存度超过70%,相对而言我国煤炭资源较为丰富,除了用于发电、供暖等,近年来,煤化工在我国得到了迅速发展。

3.其中,费托合成过程由于可以将煤炭转化为费托合成油在我国得到了广泛的发展。费托合成油烃类结构组成以链烷烃为主,是非常好的烃类资源。可通过加氢裂化或加氢异构生产高十六烷值、低硫含量的柴油组分和/或高档润滑油。

4.中国专利cn200510068181.2公开了一种费托合成油加氢处理生产高十六烷值柴油的方法。费托合成油全馏分、氢气与加氢精制催化剂接触,加氢精制反应物流与加氢裂化反应物流混合经过分离得到中间馏分油产物以及石脑油和尾油,尾油与氢气混合后循环至异构裂化反应器与加氢异构裂化催化剂接触。该发明方法通过反序加氢工艺设计,可减少费托合成油反应过程生成水含量对加氢裂化催化剂的影响,但是,由于裂化反应器内反应过程生成的柴油馏分中间物无法及时离开反应器,造成反应过度,柴油选择性较差,此外,费托合成油原料中原本存在的柴油馏分由于未经过加氢裂化反应器降凝处理,低温流动性较差。

5.中国专利cn201610365749.5公开了一种沸托合成油的加工方法:(1)费托合成产油与氢气混合进入加氢裂化反应器,在加氢裂化催化剂的作用下进行反应,所述加氢裂化催化剂的平均孔径沿物流流动方向呈降低趋势;(2)步骤(1)的加氢流出物分离为气相和液相,气相循环使用,液相进入分馏塔;(3)在分馏塔中分馏得到石脑油、航煤、柴油和尾油;尾油循环至加氢裂化反应器。该方法通过加氢裂化催化剂平均孔径沿裂化反应器梯度设计,可大幅度的提高轻油收率,降低航煤冰点和柴油凝点,但是,柴油选择性较差。

6.中国专利cn201610617631.7公开了一种费托合成油的加氢裂化生产柴油和润滑油产品的工艺方法,该方法将费托油首先与第一加氢裂化催化剂接触,在氢气分压为6-8mpa,温度为300-390℃,体积空速为0.8-1.2h-1,氢油体积比为(600-800):1优选的工艺条件下反应,生成产物切割得到350℃-500℃馏分,然后,350℃-500℃馏分再与第二加氢裂化催化剂接触,在氢气分压为6-8mpa,温度为300-390℃,体积空速为0.8-1.2h-1,氢油体积比为(600-800):1优选的工艺条件下反应,得到150℃-370℃柴油和大于370℃润滑油组分。所述方法同样存在柴油选择性较差的问题。

7.如何提高全馏分沸托合成油加工效率,兼顾全馏分沸托合成油加工过程柴油凝点和柴油选择性是需要科研人员解决的问题。

技术实现要素:

8.针对现有技术的不足,本发明提供一种费托合成油加工工艺,所述方法能够提高

全馏分沸托合成油加氢裂化生产柴油的凝点同时提高柴油选择性。

9.一种费托合成油加工工艺,所述工艺包括如下步骤:

10.(1)费托合成油进入加氢预处理反应器在加氢精制催化剂的作用下进行加氢精制反应;

11.(2)步骤(1)加氢精制反应后的物流进入加氢裂化反应器,所述加氢裂化反应器内设置加氢裂化反应区及加氢裂化产物分馏区,所述加氢裂化反应区至少设置两个加氢裂化催化剂床层,步骤(1)加氢精制反应后的物流从加氢裂化催化剂的床层间进入加氢裂化反应器进行加氢裂化反应;

12.(3)步骤(2)所述加氢裂化反应器底部获得加氢裂化未转化油,所述加氢裂化未转化油可以部分或者全部返回加氢裂化反应器,加氢裂化产物分馏区侧线获得柴油,加氢裂化反应器顶部物流经分馏后获得氢气和石脑油,氢气循环使用,任选石脑油部分循环回加氢裂化反应器分馏区。

13.本发明方法,步骤(1)中所述费托合成油的性质如下:馏程范围130~750℃,130-380℃馏分在费托合成油中质量占比不低于20%,优选25%~60%,进一步优选30%~50%;直链烷烃的质量含量为85%~98%,优选88%~98%,进一步优选92%~98%,烯烃质量含量为1%~15%,优选3%~12%,进一步优选5%~10%,氧质量含量为0.1%~5%,优选0.5%~3%。

14.本发明方法,步骤(1)中所述的加氢精制反应条件如下:反应压力1.0-5.0mpa,反应温度180-320℃,以步骤(1)费托合成油计的液时体积空速为1.0-10.0h-1

、氢油体积比50:1~500:1。

15.本发明方法,步骤(1)中所述的加氢精制催化剂以vib族和/或第viii族金属为活性组分,以氧化铝或含硅氧化铝为载体。第vib族金属一般为mo和/或w,第viii族金属一般为co和/或ni。以催化剂的重量为基准,第vib族金属含量以氧化物计为8wt%~28wt%,第viii族金属含量以氧化物计为2wt%~15wt%。

16.本发明方法,步骤(2)中所述加氢裂化反应器内加氢裂化反应区设置两个加氢裂化催化剂床层,所述费托合成油从加氢裂化催化剂床层间进入加氢裂化反应器,液相物流进入下部装填的加氢裂化催化剂床层进行反应,气相物流进入上部装填的加氢裂化催化剂床层进行反应。

17.本发明方法,步骤(2)中所述加氢裂化反应的操作条件如下:反应压力1mpa-5mpa,优选1mpa-4mpa,进一步优选1.5mpa-3.5mpa,具体可为2mpa、2.5mpa或3mpa;反应温度为260-380℃,优选280-360℃;液时体积空速为0.2h-1-4h-1

,优选0.5h-1-1-3.0h-1

,氢油比为50:1~500:1;所述液时体积空速以加氢裂化反应器内装填的加氢裂化催化剂总体积计。

18.本发明方法,步骤(2)中所述加氢裂化反应区上部装填的加氢裂化催化剂床层反应温度相比加氢裂化反应区下部装填的催化剂床层反应温度低5℃~60℃,优选低10℃~50℃,进一步优选15℃~30℃。

19.本发明方法,步骤(2)中所述加氢裂化催化剂可以采用市售商品或者按照现有技术制备。所述加氢裂化催化剂一般含有裂化组分和金属组分,所述裂化组分可使用y、beita、sapo、zsm等类型分子筛中的一种分子筛或几种,金属组分为vib族和/或第viii族金属,加氢裂化催化剂中除上述金属组分、裂化组分外,还可以包括氧化铝、无定型硅铝等组

分。

20.本发明方法,步骤(2)中所述加氢裂化反应区下部装填的加氢裂化催化剂和上部装填的加氢裂化催化剂可以相同,也可以不同,优选不同,进一步优选下部装填的加氢裂化催化剂酸性组分的重量含量相比上部装填的加氢裂化催化剂的酸性组分含量高1~15%,优选高4~12%,所述不同包括组分相同但含量不同,例如下部装填的加氢裂化催化剂和上部装填的加氢裂化催化剂均采用beita分子筛或y+beita分子筛作为酸性组分。

21.本发明方法,步骤(2)中所述加氢裂化反应区下部装填的加氢裂化催化剂以beita分子筛或y+beita分子筛作为酸性组分,所述加氢裂化反应区上部装填的加氢裂化催化剂以beita、sapo-11和\或sapo-34分子筛为酸性组分。

22.本发明某个或多个实施例中,加氢裂化反应器下部加氢裂化催化剂以重量计含有moo3或wo315~30%,nio 2~10%,改性y型分子筛0~15%,改性beita型分子筛优选0~20%;无定型硅铝和/或氧化铝50~80%。优选含有moo3或wo318~25%,nio3~8%,改性beita型分子筛8~18%;无定型硅铝和/或氧化铝55~75%;

23.本发明某个或多个实施例中,加氢裂化反应器上部加氢裂化催化剂以重量计含有moo3或wo315~30%,nio 2~10%,改性beita型分子筛0~15%;sapo-11 0~8%、sapo-34 0~8%、无定型硅铝和/或氧化铝55~80%。优选含有moo3或wo318~28%,nio 3~8%,改性beita型分子筛0~10%、sapo-11 0~6%、sapo-34 0~6%;无定型硅铝和/或氧化铝60~75%。

24.本发明方法,步骤(3)中加氢裂化未转化油循环比为全循环~1:10,优选1:1~1:5(循环回反应器与外甩部分质量比)。

25.沸托合成油具有很宽的馏分范围,是包含石脑油、柴油、蜡油馏分的混合烃。现有技术中沸托合成油加氢裂化生产柴油馏分过程可分为全馏分加氢裂化生产柴油馏分工艺或是先分馏轻、重馏分,重馏分加氢裂化产柴油的工艺。当采用全馏分沸托合成油加氢裂化工艺时,沸托合成油柴油、蜡油馏分一同经加氢裂化反应,一方面部分蜡油裂化转化生成柴油馏分,另一方面蜡油转化生成的柴油馏分以及沸托合成油原料中原有的柴油馏分也发生裂化反应,造成柴油选择性的下降;当采用先分馏轻、重馏分,重馏分加氢裂化产柴油的工艺时,此工艺下沸托原料中原本含有的柴油馏分未经过加氢裂化处理,其凝点较高,最终沸托合成油原料含有的柴油馏分与加氢裂化柴油调和后得到的混合柴油凝点偏高,而重馏分加氢裂化生产柴油过程中,也伴随着较多的二次裂化发生,生成的柴油进一步裂化,导致柴油馏分选择性下降。

26.本发明工艺采用全馏分费托合成油由反应器中部进料的方式,将全馏分沸托合成油中的柴油馏分与蜡油馏分分别在反应器上部和下部催化剂床层加工,上部催化剂床层加工费托合成油原料中柴油馏分和蜡油馏分加氢裂化得到的柴油,使其进一步异构降凝,下部催化剂床层加工费托合成油原料中的蜡油馏分使其部分转化为柴油馏分,同时,分别为柴油馏分异构化和蜡油馏分加氢裂化反应目标设计合适的催化剂体系及操作条件,一方面保障了全馏分沸托合成油中原有的柴油馏分异构化、降低凝点的需求;另一方面减少了全馏分沸托合成油中柴油馏分及蜡油加氢裂化得到的裂化柴油馏分的过渡裂化,保障了柴油选择性。

具体实施方式

27.本发明一种费托合成油加氢裂化方法具体过程如下:费托合成油原料和氢气混合进入加氢预处理反应器,反应生成油由中部进入加氢裂化反应器与经反应器下部进入的氢气在裂化反应器下部反应器逆向接触反应,反应生成的柴油、石脑油继续向上流动在反应器上部反应区反应,反应后向上进入分馏区,经分馏柴油产品抽出装置,石脑油及氢气继续向上流动进入回流罐分离氢气和石脑油,分离后氢气油回流罐顶部流出循环使用,石脑油一部分回流至加氢裂化反应器,另一部出装置。加氢裂化反应器下部反应区未转化油一部分流出装置,另一部分循环与预处理反应器生成油混合后进入加氢裂化反应器继续反应。

28.下面结合实施例对本发明方法的作用和效果进行进一步论述,但以下实施例不构成对本发明方法的限制。下面实施例和比较例中柴油馏分选择性=柴油馏分收率/(100-尾油馏分收率)*100%

29.实施例1

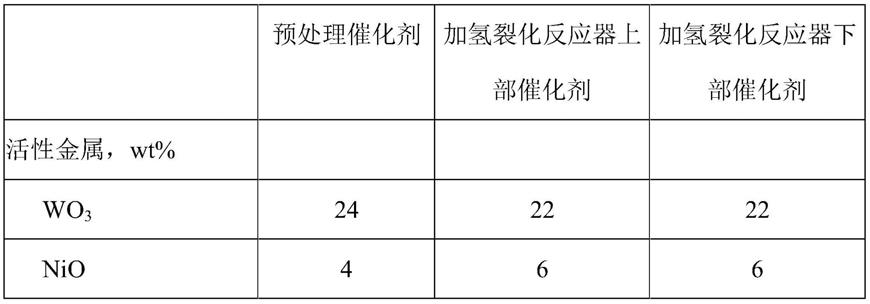

30.表1为原料油性质,表2为催化剂的组成、表3为操作条件及反应效果。

31.表1

32.密度,g/cm30.8042馏程,℃ ibp16510%30830%36250%46270%55290%575fbp705烯烃含量,wt%6%氧含量,wt%1%

33.表2

34.[0035][0036]

表3

[0037][0038]

实施例2

[0039]

表4为原料油性质,表5为催化剂的组成、表6为操作条件及反应效果。

[0040]

表4

[0041]

[0042][0043]

表5实施例2催化剂

[0044][0045]

表6

[0046][0047]

实施例3

[0048]

表7为原料油性质,表8为催化剂的组成、表9为操作条件及反应效果。

[0049]

表7

[0050][0051]

[0052]

表8

[0053][0054]

表9

[0055][0056][0057]

实施例4

[0058]

表10为原料油性质,表11为催化剂的组成、表12为操作条件及反应效果。表10

[0059][0060][0061]

表11

[0062][0063]

表12

[0064][0065][0066]

实施例5

[0067]

表13为原料油性质,表14为催化剂的组成、表15为操作条件及反应效果。表13

[0068]

密度,g/cm30.7855馏程,℃ ibp14810%26830%34450%37570%47090%540fbp600烯烃含量,wt%10%氧含量,wt%1%

[0069]

表14

[0070][0071]

表15

[0072][0073][0074]

实施例6

[0075]

表16为原料油性质,表17为催化剂的组成、表18为操作条件及反应效果。

塔顶压力,mpa 4.3 回流比 3.0 转化率x,%

ꢀꢀ

63.9

[0083]

实施例7

[0084]

表19为原料油性质,表20为催化剂的组成、表21为操作条件及反应效果。

[0085]

表19

[0086]

密度,g/cm30.8042馏程,℃ ibp16510%30830%36250%46270%55290%575fbp705烯烃含量,wt%6%氧含量,wt%1%

[0087]

表20

[0088][0089][0090]

表21

[0091][0092]

实施例8

[0093]

表22为原料油性质,表23为催化剂的组成、表24为操作条件及反应效果。

[0094]

表22

[0095]

密度,g/cm30.8042馏程,℃ ibp16510%30830%36250%46270%55290%575fbp705烯烃含量,wt%6%氧含量,wt%1%

[0096]

表23

[0097][0098][0099]

表24

[0100][0101]

表25为实施例1~8产品分布及质量

[0102]

表25

[0103][0104][0105]

续表25

[0106] 实施例5实施例6实施例7实施例8产品收率

ꢀꢀꢀꢀ

柴油馏分,wt%56.156.055.254.3凝点,℃-19-22-24-19尾油馏分,wt%33.536.137.538.8柴油馏分选择性,%84.387.688.388.7

[0107]

比较例1

[0108]

采用常规工艺流程,费托合成原料油与氢气并流进入精制、裂化反应,生成油进分馏塔切割出各组分反应,表26为原料油性质、27为催化剂组成、28为操作条件及反应效果。

[0109]

表26

[0110]

[0111][0112]

表27

[0113]

密度,g/cm3预处理催化剂加氢裂化反应器活性金属,wt%

ꢀꢀ

wo32222nio46beita分子筛,wt%-15氧化铝,wt%74 氧化铝+无定形硅铝,wt%-57

[0114]

表28

[0115][0116][0117]

比较例2

[0118]

采用常规工艺流程,费托合成原料油与氢气并流进入精制、裂化反应,生成油进分馏塔切割出各组分反应,表29为原料油性质、30为催化剂组成、31为操作条件及反应效果。

[0119]

表29

[0120]

密度,g/cm30.8042

馏程,℃ ibp16510%30830%36250%46270%55290%575fbp705烯烃含量,wt%6%氧含量,wt%1%

[0121]

表30

[0122]

密度,g/cm3预处理催化剂加氢裂化反应器活性金属,wt%

ꢀꢀ

wo32422nio46beita分子筛,wt%-15氧化铝,wt%72 氧化铝+无定形硅铝,wt%-57

[0123]

表31

[0124] 预处理反应器加氢裂化反应器反应温度,℃300343反应压力,mpa9.09.0氢油体积比300400体积空速,h-18.01.5转化率,% 58.8

[0125]

表32为比较例1~比较例2产品分布情况

[0126]

表32

[0127][0128]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1