一种加氢裂化方法与流程

1.本发明涉及一种加氢裂化方法,具体地说涉及一种原料适应性强、长周期运转的加氢裂化方法。

背景技术:

2.加氢裂化技术的核心就是催化剂,其主要由载体和金属两个基本部分组成,是双功能催化剂。对于载体部分而言,分子筛是其特有的组成结构,也是高裂解活性加氢裂化催化剂不可或缺的成分。而在加氢裂化进料中,对原料各项要求控制的指标中,氮化物的要求较高,因为其不仅影响分子筛催化剂的稳定性,对活性的影响也很大,特别是碱性氮化物,对催化剂的裂解性能有强的抑制作用,且氮化物本身也不稳定,易缩合生焦造成催化剂活性损失,因此是各项指标中首要关注的内容。

3.正因为有机氮化物对于酸性催化剂的影响很大,故加氢裂化过程中氮是影响反应效果的最重要因素之一。常规采取的措施既是将原来通过预处理反应段脱氮后,再进入裂化反应段进行裂解,从而降低裂化段催化剂缩合生焦速率,延长催化剂使用寿命,因此精制油氮含量的控制是加氢裂化技术中关键且不可或缺的重要环节。

4.cn201310523055.6 公开一种加氢裂化方法,高氮原料油与富氢气体混合后经加热进入第一反应区,发生加氢精制反应和加氢裂化反应,反应物流经冷却、油气分离后,经分馏得轻石脑油、重石脑油和尾油馏分,其中尾油馏分经增压后与循环氢混合进入第二反应区进行加氢裂化反应。本发明可在高空速、低苛刻度条件下将难转化的尾油馏分全部转化为石脑油馏分,提高了重石脑油的选择性。

5.cn201310540361.0 公开一种劣质原料加氢裂化方法。劣质原料首先进行一段加氢精制反应,第一段中同时采用气液并流和逆流流程;第一段得到生成油进入第二段精制段进行深度脱氮和芳烃饱和反应,第二段采用气液并流流程;第二段反应流出物与氢气混合后进入第三段反应区,进行加氢裂化反应。本发明方法可在较缓和条件下对劣质原料中的含氮杂质进行加氢处理,使其满足加氢裂化进料要求,从而拓宽了加氢裂化的原料来源。

6.cn201811264082.5公开一种高干点高氮原料油加氢裂化方法。在加氢精制工艺条件下,高氮高干点原料油与氢气混合进入级配装填加氢精制催化剂的反应器进行加氢精制反应,而后进入加氢裂化反应器进行加氢裂化反应,加氢裂化反应器装填加氢裂化催化剂;加氢裂化反应流出物进入分离系统,经分离得到气体、石脑油、航煤和柴油的一种或几种和尾油。该方法能够有效处理高干点高氮原料油,具有流程简单、易于操作等优点。

7.cn201210408333.9公开了一种加工劣质原料的联合加氢裂化方法。采用逆流加氢工艺对高氮原料油进行预处理,对常规原料油采用并流加氢工艺进行预处理;逆流加氢得到液体与并流加氢流出物进入加氢裂化反应器进行反应;加氢裂化流出物与逆流加氢得到气体混合后,进行气液分离,所得液体产品进行分馏得到加氢裂化产品。由于高氮原料油预处理得到液体中基本不含氨,其与常规原料加氢流出物混合后进行加氢裂化,降低了氨分压对加氢裂化的影响,延长了装置运转周期。

8.上述现有技术中,均对原料中的氮元素进行了有效的脱除,使其满足下游进料要求,而未充分考虑到生产过程中的波动以及意外情况导致加氢装置的运转周期减少。

技术实现要素:

9.针对现有技术存在的不足,本发明公开一种加氢裂化方法,所述方法能够抵消精制油氮含量过高对于裂化段催化剂性能的影响,使得装置应对突发情况或者加工劣质原料的能力更强,同时有利于保证重石脑油的增产。

10.一种加氢裂化方法,包括加氢预处理反应区、加氢裂化反应区,所述加氢裂化反应区沿物料方向依次装填高活性加氢裂化催化剂、低活性加氢裂化催化剂,当加氢预处理反应区流出物氮含量高于20μg/g,优选为30~50μg/g时提高高活性加氢裂化催化剂的反应温度控制产品质量,当高活性加氢裂化催化剂的平均反应温度同低活性加氢裂化催化剂的平均反应温度相差0-3.5℃,优选0-2.5℃时同步调整高活性加氢裂化催化剂平均反应温度、低活性加氢裂化催化剂平均反应温度控制产品质量。

11.上述方法中,所述加氢预处理反应区装填加氢精制催化剂,所述加氢精制催化剂包括载体和所负载的加氢金属。以催化剂的重量为基准,通常包括元素周期表中第ⅵb族金属组分,如钨和/或钼以氧化物计为10%~35%,优选为15%~30%;第

ⅷ

族金属如镍和/或钴以氧化物计为1%~7%,优选为1.5%~6%。载体为无机耐熔氧化物,一般选自氧化铝、无定型硅铝、二氧化硅、氧化钛等。其中常规加氢裂化预处理催化剂可以选择现有的各种商业催化剂,例如抚顺石油化工研究院(fripp)研制开发的ff-16、ff-26、ff-36、ff-46等加氢精制催化剂;也可以根据需要按本领域的常识进行制备。

12.上述方法中,所述加氢预处理反应区的操作条件如下:操作压力10.0~16.0 mpa,氢油体积比500∶1~1000∶1,体积空速为0.2~6.0 h-1

;优选操作压力12.0~15.0 mpa,氢油体积比600∶1~1000∶1。

13.上述方法中,常规采用的原料油为蜡油或者柴油组分,优选蜡油,所述蜡油终馏点一般为450~540℃,优选480~530℃,密度一般在0.93g/cm3以下,优选0.92g/cm3以下,氮含量一般在0.12wt%以下优选为0.11%以下,硫含量无特殊要求。所述的蜡油可以为加工环烷基原油、中间基原油或石蜡基原油得到的各种直馏或者二次加工的蜡油等,也可以是上述各种蜡油混合后油品,只要是适合作为加氢裂化装置原料的任何液相油品均在适用范围内。该过程通过加氢预处理之后精制油氮含量一般为小于20μg/g。

14.上述方法中,所述加氢裂化反应区沿物料方向依次装填的高活性加氢裂化催化剂、低活性加氢裂化催化剂的装填体积比为1:1.5~1:3.5,优选1:2~1:3,高活性加氢裂化催化剂的分子筛质量含量是低活性加氢裂化催化剂分子筛质量含量是的1.2~2.2倍,优选1.5~2倍。

15.上述方法中,加氢裂化反应区装填的加氢裂化催化剂含有加氢活性金属、酸性分子筛组分和氧化铝载体,所述加氢裂化催化剂可以选择现有的各种商业催化剂,也可以按照现有技术制备。

16.上述方法中,所述高活性加氢裂化催化剂按重量含量计含有10%~30%,优选为15%~25%活性金属氧化物,大于50%的分子筛,所述活性金属包括wo、mo、co、ni中的一种或几种,所述分子筛包括但不限于y型或usy分子筛。

17.例如抚顺石油化工研究院(fripp)研制开发的fc-24、fc-46、fc-52等加氢裂化催化剂;也可以根据需要按本领域的常识进行制备。

18.上述方法中,所述低活性加氢裂化催化剂按重量含量计含有15%~40%,优选为18%~35%活性金属氧化物,20%~40%的分子筛,所述活性金属包括wo、mo、co、ni中的一种或几种,所述分子筛包括但不限于y型或usy分子筛。例如抚顺石油化工研究院(fripp)研制开发的fc-12、fc-32、fc-76等加氢裂化催化剂;也可以根据需要按本领域的常识进行制备。

19.上述方法中,当加氢预处理反应区流出物氮含量《20μg/g,优选《15%μg/g,所述加氢裂化反应区高活性加氢裂化催化剂床层平均反应温度为350~360℃,优选为350~355℃;低活性加氢裂化催化剂床层平均反应温度为362~372℃,优选为365~370℃。

20.上述方法中,加氢裂化反应条件为操作压力10.0~16.0 mpa,氢油体积比600∶1~1200∶1,体积空速为0.1~5.0 h-1

;优选操作压力12.0~15.0 mpa,氢油体积比700∶1~1000∶1。

21.上述方法中,所述控制产品质量可以通过控制转化深度或者产物中石脑油收率来实现,例如控制产物中重石脑油的收率为30wt~40wt%。

22.工业上加氢裂化装置运行过程中,为了保证裂化段催化剂的活性,通常都会对氮含量做一定的限制,特别是含分子筛的催化剂,随着其分子筛含量的多少,限制的精制油氮含量也有所区别。但在实际生产运行中,很多情况下难以保证精制油氮含量满足限制要求,主要有以下几点:(1)频繁的计划停工或者非计划停工导致催化剂活性降低;(2)由于原料变重导致精制油氮含量偏高;(3)由于原料氮含量升高导致精制油氮含量偏高;(4)由于精制催化剂中毒导致精制油氮含量偏高;(5)规划变动加工高氮海洋油或者高氮其他原料(如辽河油)。

23.上述加工方式会导致精制油氮含量偏高,如果一味的提高精制段的反应温度力求提高其脱氮率,一方面很难达到要求的目标,另一方面也会造成精制段出口与裂化段入口温度的不匹配,对裂化段的安全生产造成隐患。在工业装置上目前已出现了此类情况,由于原料的短期波动导致精制段脱氮深度不足,只能靠提高反应温度来弥补,但过高的出口温度造成进入裂化段的物流温度过高,通过床层的逐级传递,势必会导致下部床层使用大量的冷氢去控制温度,但生产安全性也得不到有效的保证,严重时会发生飞温事故。

24.本方法在一定程度上既满足了企业对于目前产品重石脑油的需求,也降低了裂化段催化剂床层飞温的风险,在实际生产时,生产一旦波动,精制油氮含量不必一味的提温进行控制,做无意义的努力,只需根据级配方案,控制合适的且安全的精制氮含量即可,这样就算上部催化剂出现了氮中毒的情况,那么也可以逐步提温来尽量抵消氮对催化剂的影响,而由于其下部是级配使用的活性稍低的催化剂,故上部提温时,也不会对下部催化剂造成飞温,可以实现安全控制,而上部催化剂虽然已出现氮中毒迹象,但是根据加氢裂化常规操作模式,只需逐步提温来降低其影响即可,分段控制提温促进活性恢复的方式是本方法的特点之一。而在提温过程中,可以最大限度的满足装置对于产品分布的需求,只要控制温升合适,是可以在安全生产的前提下,提高装置的适应能力。对于生产波动较大或者原料变化频繁的企业而言,本方法可实现长周期平稳运行。对产品分布有较大要求的企业,采用上述催化剂级配技术是十分合理且可行的。

52加氢裂化催化剂的平均反应温度为355℃,fc-76加氢裂化催化剂平均反应温度为367℃,由于生产需要进行原料2的掺炼加工,其比例为40wt%,精制油氮含量上升至为50μg/g,为了控制重石脑油的收率维持在35%左右,对 fc-52进行了单独的提温补偿,当fc-52的催化剂反应温度提升至364℃,同时提高fc-52和fc-76加氢裂化催化剂床层的反应温度,控制重石脑油的收率维持在35%左右,掺炼加工的预转周期为30个月。

31.实施例6加工表1中的原料1,精制油氮含量为10μg/g,控制重石脑油的收率维持在35%左右,裂化段级配使用fc-52和fc-76加氢裂化催化剂,二者的装填体积比为1:3,正常运行过程fc-52加氢裂化催化剂的平均反应温度为354℃,fc-76加氢裂化催化剂平均反应温度为366℃,由于生产需要进行原料2的掺炼加工,其比例为30wt%,精制油氮含量上升至为35μg/g,为了控制重石脑油的收率维持在35%左右,对 fc-52进行了单独的提温补偿,当fc-52的催化剂反应温度提升至363℃,同时提高fc-52和fc-76加氢裂化催化剂床层的反应温度,控制重石脑油的收率维持在35%左右,掺炼加工的预转周期为37个月。

32.实施例7加工表1中的原料1,精制油氮含量为15μg/g,控制重石脑油的收率维持在35%左右,裂化段级配使用fc-52和fc-32加氢裂化催化剂,二者的装填体积比为1:3,正常运行过程fc-52加氢裂化催化剂的平均反应温度为355℃,fc-76加氢裂化催化剂平均反应温度为368℃,由于生产需要进行原料2的掺炼加工,其比例为30wt%,精制油氮含量上升至为35μg/g,为了控制重石脑油的收率维持在35%左右,对 fc-52进行了单独的提温补偿,当fc-52的催化剂反应温度提升至365℃,同时提高fc-52和fc-32加氢裂化催化剂床层的反应温度,控制重石脑油的收率维持在35%左右,掺炼加工的预转周期为35个月。

33.实施例8加工表1中的原料1,精制油氮含量为15μg/g,控制重石脑油的收率维持在35%左右,裂化段级配使用fc-52和fc-76加氢裂化催化剂,二者的装填体积比为1:3,正常运行过程fc-52加氢裂化催化剂的平均反应温度为355℃,fc-76加氢裂化催化剂平均反应温度为367℃,由于生产需要进行原料2的掺炼加工,其比例为30wt%,精制油氮含量上升至为45μg/g,为了控制重石脑油的收率维持在35%左右,对 fc-52进行了单独的提温补偿,当fc-52的催化剂反应温度提升至367℃,同时提高fc-52和fc-76加氢裂化催化剂床层的反应温度,控制重石脑油的收率维持在35%左右,掺炼加工的预转周期为37个月。

34.比较例1加工表1中的原料1,精制油氮含量为15μg/g,控制重石脑油的收率维持在35%左右,裂化段使用fc-52加氢裂化催化剂,正常运行过程fc-52加氢裂化催化剂的平均反应温度为360℃,由于生产需要进行原料2的掺炼加工,其比例为30wt%,精制油氮含量上升至为35μg/g,为了控制重石脑油的收率维持在35%左右,对 fc-52进行了提温补偿,但提高床层温度过程中由于各床层催化剂活性不匹配,出现了异常飞温现象,恢复后再次开工,继续提高加氢裂化催化剂床层的反应温度,控制重石脑油的收率维持在35%左右,掺炼加工的预转周期为30个月。

35.比较例2加工表1中的原料1,精制油氮含量为15μg/g,控制重石脑油的收率维持在35%左右,裂

化段级配使用fc-52和fc-76加氢裂化催化剂,二者的装填体积比为1:3,正常运行过程fc-52加氢裂化催化剂的平均反应温度为355℃,fc-76加氢裂化催化剂平均反应温度为367℃,由于生产需要进行原料2的掺炼加工,其比例为30wt%,精制油氮含量上升至为35μg/g,通过提高精制段反应温度控制其降低至15μg/g,但精制段出口温度过高,导致裂化段催化剂床层出现了飞温现象,恢复后再次开工,同时提高fc-52和fc-76加氢裂化催化剂床层的反应温度,控制重石脑油的收率维持在35%左右,掺炼加工的预转周期为28个月。

36.比较例3加工表1中的原料1,精制油氮含量为15μg/g,控制重石脑油的收率维持在35%左右,裂化段级配使用fc-52和fc-76加氢裂化催化剂,二者的装填体积比为1:3,正常运行过程fc-52加氢裂化催化剂的平均反应温度为355℃,fc-76加氢裂化催化剂平均反应温度为367℃,由于生产需要进行原料2的掺炼加工,其比例为30wt%,精制油氮含量上升至为35μg/g,为了控制重石脑油的收率维持在35%左右,同时提高fc-52和fc-76加氢裂化催化剂床层的反应温度,控制重石脑油的收率维持在35%左右,掺炼加工的预转周期为32个月。

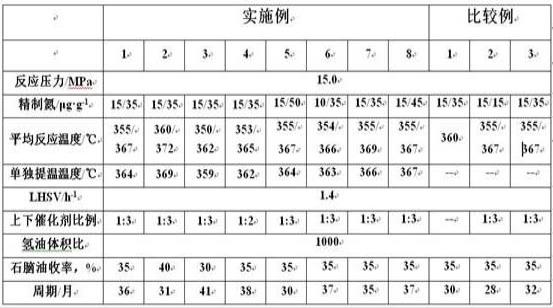

37.表1

ꢀꢀ

原料油性质表表2

ꢀꢀ

加氢反应条件(裂化)由上述实例及比较例可以看出,未采用本发明的加氢裂化装置会出现飞温或者温度提高不匹配的问题。而采用本发明的加氢裂化装置通过催化剂的分段失活调整,可以最大限度的降低了精制油氮含量偏高对于加氢裂化催化剂的影响,使氮的吸附与脱附过程平衡协调,保护了底部的主催化剂免于初期的氮影响,对催化剂的性能发挥以及长周期稳定起到了促进作用。

38.在工艺流程上仅将加氢裂化催化剂进行了更换,并辅助于温度控制的手段,获得

理想的综合加工效果。在实际应用时具有节省设备、操作费用低等优点,同时在一定程度上也可利用取换热优化减少装置的能耗、降低了投资,具有广泛的应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1