一种高效加工长寿命高清高压液压油的装置及方法与流程

[0001]

本发明涉及液压油加工技术领域,具体涉及一种高效加工长寿命高清高压液压油的装置及方法。

背景技术:

[0002]

液压油就是利用液体压力能的液压系统使用的液压介质,在液压系统中起着能量传递、抗磨、系统润滑、防腐、防锈、冷却等作用。

[0003]

液压油是由基础油(95%)+添加剂(5%)组成,对于液压油来说,添加剂组分的含量不多;配制的过程中首先进行预热,添加剂熔解,然后加入到基础油(预热到一定温度)中,混合均匀,缓慢冷却,入桶包装。

[0004]

原油经减压蒸馏所得的残余油为渣油,通过对渣油进行一系列的处理,得到润滑油。

[0005]

溶剂脱沥青工艺是以常压、减压渣油为原料,根据相似相容的原理,利用丙烷、丁烷、戊烷等烷烃类溶剂,从渣油中萃取分离出脱沥青油,脱沥青油可作为催化裂化或加氢裂化的原料,也可用于生产润滑油基础油,脱出油后的渣油也叫脱油沥青,脱油沥青主要以沥青质、胶质和重金属杂质组成,脱油沥青是生产道路沥青和建筑沥青的最重要原料。

[0006]

现有技术在对润滑油和脱油沥青进行分离抽提时,对渣油和溶剂混合形成的混合物,无法在不同比例的情况下混合后准确地对分层液面进行抽提作业,导致抽提出的润滑油或脱油沥青的纯度不够精确,从而影响配置高清高压液压油的品质。

[0007]

鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

[0008]

本发明实施例的其一目的在于提供一种高效加工长寿命高清高压液压油的装置,以解决背景技术中提到的无法在不同比例的情况下混合后准确地对分层液面进行抽提作业,导致抽提出的润滑油或脱油沥青的纯度不够精确,从而影响配置高清高压液压油的品质的问题。

[0009]

本发明实施例的其二目的在于提供一种高效加工长寿命高清高压液压油的方法,具有对不同比例的原料和溶剂混合,静置一定时间,待混合物液液分离,通过监视设备,准确地观察液液分离的界限,润滑油导流部移动到分层的界限处,对润滑油进行收集,收集完润滑油后,从萃取装置的底端对脱油沥青进行收集,保证了抽提出的润滑油和脱油沥青的纯度。

[0010]

为了达到上述目的,本发明采用这样的技术方案:

[0011]

一种高效加工长寿命高清高压液压油的装置,包括萃取装置,所述萃取装置内形成容置混合物的第一容置腔;还包括对润滑油进行收集的润滑油收集装置。

[0012]

进一步,所述润滑油收集装置包括容置润滑油的润滑油收集部,和引导润滑油流入润滑油收集部的润滑油导流部;所述润滑油收集部内形成容置润滑油的第二容置腔,且

润滑油收集部的侧壁上形成润滑油输入的润滑油输入部;所述润滑油导流部的一端与萃取装置的第一容置腔相连通,润滑油导流部的另一端通过润滑油输入部与润滑油收集部的第二容置腔相连通。

[0013]

进一步,所述萃取装置的侧壁上沿径向向外形成有第一凸起,所述第一凸起的侧壁上形成润滑油导流部上下滑动的滑动口,所述润滑油导流部贯穿所述滑动口与第一容置腔相连通,并与滑动口滑动连接;所述润滑油输入部包括多个第一输入口;多个所述第一输入口沿润滑油收集部的高度方向等间距设置。

[0014]

进一步,所述润滑油收集装置还包括开闭润滑油输入部的第一开闭驱动装置。

[0015]

进一步,所述第一开闭驱动装置包括覆盖于润滑油输入部上并与润滑油收集部的内侧壁滑动连接的第一开闭部,和驱动第一开闭部上下运动开闭润滑油输入部的第一开闭气缸;所述第一开闭气缸的输出端和第一开闭部连接在一起。

[0016]

进一步,所述第一开闭部包括第一开闭板;相邻的所述第一输入口之间形成第一挡流板,所述第一开闭板上形成有多个与各第一输入口一一对应的第二输入口,和多个与各第一挡流板一一对应的第二挡流板;所述第二输入口和第二挡流板沿纵向交替设置。

[0017]

进一步,所述第一挡流板的长度尺寸大于第二输入口的长度尺寸,所述第一挡流板的宽度尺寸大于第二输入口的宽度尺寸;所述第二挡流板的长度尺寸大于第一输入口的长度尺寸,所述第二挡流板的宽度尺寸大于第一输入口的宽度尺寸。

[0018]

进一步,所述润滑油导流部包括润滑油导流管,所述润滑油导流管伸入第一容置腔的一端形成有弧形管段,所述弧形管段逐渐朝上倾斜设置,且弧形管段的开口朝上设置。

[0019]

进一步,所述润滑油收集部的侧壁上形成润滑油输出的润滑油输出口。

[0020]

进一步,所述润滑油收集装置还包括封闭滑动口防止混合物流出和封闭润滑油输入部防止润滑油流出的封闭装置。

[0021]

进一步,所述封闭装置包括封闭滑动口防止混合物流出的第一封闭部,和封闭滑润滑油输入部防止润滑油流出的第二封闭部。

[0022]

进一步,所述第一封闭部包括第一封闭板;所述第一封闭板覆盖于滑动口上,且第一封闭板与第一凸起的侧壁滑动连接;所述第二封闭部包括第二封闭板;所述第二封闭板覆盖于润滑油输入部上,且第二封闭板与润滑油收集部的侧壁滑动连接;所述润滑油导流部的一端贯穿第一封闭板和第一容置腔相连通,所述润滑油导流部的另一端贯穿第二封闭板和第二容置腔相连通。

[0023]

进一步,还包括对第一封闭部和第二封闭部的滑动进行导向的导向装置。

[0024]

进一步,所述导向装置包括形成于第一凸起侧壁上的第一导向部,和形成于润滑油收集部侧壁上的第二导向部。

[0025]

进一步,所述第一导向部包括第一导向块和第二导向块;所述第一导向块上形成有沿纵向延伸的第一导向槽,第二导向块上形成有沿纵向延伸的第二导向槽,所述第一封闭板的一侧设有与第一导向槽滑动连接的第一导向凸起,第一封闭板的另一侧设有与第二导向槽滑动连接的第二导向凸起;所述第一导向块和第二导向块分处滑动口的两侧。

[0026]

进一步,所述第二导向部包括第三导向块和第四导向块;所述第三导向块上形成有沿纵向延伸的第三导向槽,第四导向块上形成有沿纵向延伸的第四导向槽,所述第二封闭板的一侧设有与第三导向槽滑动连接的第三导向凸起,第二封闭板的另一侧设有与第四

导向槽滑动连接的第四导向凸起;所述第三导向块和第四导向块分处润滑油输入部的两侧。

[0027]

进一步,还包括驱动润滑油导流部上下运动的升降驱动装置。

[0028]

进一步,所述升降驱动装置包括第一连接部,和驱动连接部上下运动的动力驱动装置;所述第一连接部的一侧和第一封闭板相连接,第一连接部的另一侧和第二封闭板相连接。

[0029]

进一步,所述动力驱动装置包括第一丝杆、第一电机、第二丝杆和第二电机;所述第一丝杆的一端和第一连接部转动连接,第一丝杆的另一端和第一电机的输出端连接在一起;所述第二丝杆的一端和第一连接部转动连接,第二丝杆的另一端和第二电机的输出端连接在一起。

[0030]

进一步,还包括将原料和溶剂混合在一起形成混合物的混合装置。

[0031]

进一步,所述混合装置包括容置溶剂和原料的混合筒,以及对溶剂和原料进行搅拌的搅拌装置。

[0032]

进一步,所述搅拌装置包括搅拌轴,沿搅拌轴的轴线设置的多个搅拌部件,以及驱动搅拌轴转动的转动驱动装置;所述转动驱动装置的输出端和搅拌轴连接在一起。

[0033]

进一步,所述搅拌部件包括环绕搅拌轴设置的多个搅拌叶片。

[0034]

进一步,所述混合筒的侧壁上还形成有输入原料的原料进料口,和输入溶剂的溶剂进入口。

[0035]

进一步,所述混合装置设于萃取装置的顶端;所述混合筒的底端设有混合物输出口,所述萃取装置的顶端设有与混合物输出口相对应的混合物输入口。

[0036]

进一步,还包括对混合物输入口进行开闭的第二开闭装置。

[0037]

进一步,第二开闭装置包括对混合物输入口进行遮挡的第二开闭部,和驱动第二开闭部进行开闭的第二开闭驱动装置;所述第二开闭驱动装置的输出端和第二开闭部连接在一起。

[0038]

进一步,所述萃取装置的顶端形成有容置第二开闭部的容置槽,所述第二开闭部设于容置槽内并与容置槽滑动连接。

[0039]

进一步,所述萃取装置的侧壁上设有观察混合物液液分离后液面高度的观察窗。

[0040]

进一步,所述萃取装置的底端设有脱油沥青输出的脱油沥青输出口。

[0041]

进一步,所述萃取装置的侧壁上部还设有气体输入的进气口。

[0042]

进一步,还包括原料供给单元和溶剂供给单元。

[0043]

进一步,所述原料供给单元通过原料输入管和原料进料口相连接,所述溶剂供给单元通过溶剂输入管和溶剂进入口相连接。

[0044]

进一步,还包括气体供给单元。

[0045]

进一步,所述气体供给单元包括气泵;所述气泵通过进气管和进气口相连接。

[0046]

进一步,还包括检测液面高度的监视设备。

[0047]

一种高效加工长寿命高清高压液压油的方法,包括如下步骤:

[0048]

(1)输入原料和溶剂;

[0049]

(2)对原料和溶剂进行混合搅拌,形成混合物;

[0050]

(3)对混合物进行静置处理,使混合物液液分离;形成上部分为润滑油,下部分为

脱油沥青;

[0051]

(4)对润滑油和脱油沥青进行抽提处理;

[0052]

(5)将润滑油加添加剂,形成液压油。

[0053]

进一步,在步骤(4)中,静置后的混合物包括处于上部分的润滑油部分和处于下部分的脱油沥青部分,对上部分的润滑油部分进行抽提处理。

[0054]

进一步,通过润滑油收集装置对处于萃取装置的第一容置腔内上部分的润滑油进行抽提;通过监视设备检测润滑油和脱油沥青分层液面,升降驱动装置驱动驱动第一封闭板和第二封闭板运动,使第一封闭板和第二封闭板带动润滑油导流部在滑动口上移动,使润滑油导流部移动到分层液面的位置后,润滑油导流部将润滑油逐渐导入到润滑油收集部的第二容置腔内,第一封闭板封闭滑动口,避免混合物从滑动口流出,第二封闭板封闭润滑油输入部,避免润滑油从润滑油输入部流出。

[0055]

进一步,在步骤(3)中,通过萃取装置,对混合物进行静置处理,使混合物液液分离,形成上部分润滑油和下部分脱油沥青;在萃取装置对混合物进行静置处理时,润滑油收集装置的润滑油收集部的润滑油输入部通过第一开闭驱动装置遮挡,防止未完全静置分层的混合物流入润滑油收集部内;当萃取装置内的混合物在一段时间后变为上部分润滑油和下部分脱油沥青时,第一开闭驱动装置驱动第一开闭部,使各第一输入口和各第二输入口一一对应,形成润滑油流入的开口;当处于上部分的润滑油抽提完毕后,打开萃取装置底端的脱油沥青输出口,将脱油沥青输出,通过进气口向萃取装置的第一容置腔内输入气体,保持第一容置腔的压强,使抽提过程更流畅。

[0056]

进一步,在步骤(2)中,通过混合装置将原料和溶剂进行混合搅拌,使原料和溶剂充分混合在一起。

[0057]

进一步,通过原料供给单元和溶剂供给单元分别向混合筒内输入原料和溶剂,通过搅拌装置对混合筒内的原料和溶剂进行搅拌混合,搅拌装置的转动驱动装置驱动搅拌轴转动,搅拌轴转动带动搅拌轴上的多个搅拌部件转动对原料和溶剂进行搅拌混合,使原料和溶剂充分混合在一起;混合完毕后,通过混合筒底端的混合物输出口与萃取装置的混合物输入口相对应,将混合物输入到萃取装置的第一容置腔内,第二开闭装置在搅拌装置搅拌时关闭混合物输入口和混合物输出口,待混合完毕后第二开闭驱动装置驱动第二开闭部在容置槽内向外滑动打开混合物输入口和混合物输出口,使混合物输入到萃取装置的第一容置腔内。

[0058]

进一步,在步骤(5)中,润滑油加添加剂,形成高清高压液压油。

[0059]

进一步,所述润滑油和添加剂按重量百分比95%和5%进行混合。

[0060]

进一步,所述添加剂包括降凝剂、抗氧剂、极压抗磨剂、防锈剂和抗泡剂。

[0061]

进一步,所述添加剂还包括粘度指数改进剂。

[0062]

进一步,在步骤(1)中,所述原料为渣油。

[0063]

进一步,所述溶剂包括低分子烃类。

[0064]

进一步,所述低分子烃类包括丙烷、丁烷和戊烷中任一种。

[0065]

进一步,所述低分子烃类包括丙烷。

[0066]

采用上述结构后,本发明涉及的一种高效加工长寿命高清高压液压油的装置,其至少有以下有益效果:

[0067]

通过混合装置将原料和溶剂搅拌形成混合物后,第二开闭装置的第二开闭驱动装置驱动第二开闭部在容置槽内向外移动,使混合物输出口和混合物输入口相连通后,混合物进入萃取装置内,在萃取装置内静置一段时间形成液液分离的情况后,升降驱动装置驱动润滑油导流部移动到液液分离的界限位置,第一开闭驱动装置的第一开闭板上的第二输入口和第一输入口相对应,使处于上部分的润滑油从润滑油导流部流入润滑油收集部;待润滑油收集部收集完润滑油后,处于萃取装置底端的脱油沥青输出口将脱油沥青输出,通过润滑油导流部上下升降到液液分离分层界限的设置,使萃取装置适应不同比例混合的原料和溶剂,适应性强,同时保证了抽提润滑油和脱油沥青的纯度。

[0068]

本发明还提出一种高效加工长寿命高清高压液压油的方法,具有对不同比例的原料和溶剂混合,静置一定时间,待混合物液液分离,通过监视设备,准确地观察液液分离的界限,润滑油导流部移动到分层的界限处,对润滑油进行收集,收集完润滑油后,从萃取装置的底端对脱油沥青进行收集,保证了抽提出的润滑油和脱油沥青的纯度。

附图说明

[0069]

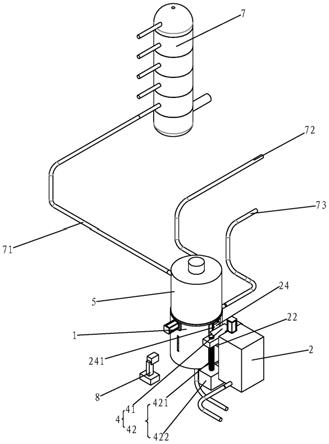

图1为本发明涉及一种高效加工长寿命高清高压液压油的装置及方法的立体结构示意图;

[0070]

图2为本发明涉及一种高效加工长寿命高清高压液压油的装置及方法的萃取装置、第二开闭装置和第一导向部的立体结构示意图;

[0071]

图3为本发明涉及一种高效加工长寿命高清高压液压油的装置及方法的润滑油收集部和第二导向部的立体结构示意图;

[0072]

图4为本发明涉及一种高效加工长寿命高清高压液压油的装置及方法的第一开闭驱动装置的结构示意图;

[0073]

图5为本发明涉及一种高效加工长寿命高清高压液压油的装置及方法的混合筒的立体结构示意图;

[0074]

图6为本发明涉及一种高效加工长寿命高清高压液压油的装置及方法的搅拌装置的立体结构示意图。

[0075]

图中:1-萃取装置,2-润滑油收集装置,21-润滑油收集部,22-润滑油导流部,211-润滑油输入部,11-第一凸起,111-滑动口,2111-第一输入口,23-第一开闭驱动装置,231-第一开闭部,232-第一开闭气缸,2112-第一挡流板,2311-第二输入口,2312-第二挡流板,212-润滑油输出口,24-封闭装置,241-第一封闭部,3-导向装置,31-第一导向部,32-第二导向部,311-第一导向块,312-第二导向块,3111-第一导向槽,3121-第二导向槽,321-第三导向块,322-第四导向块,3211-第三导向槽,3221-第四导向槽,4-升降驱动装置,41-第一连接部,42-动力驱动装置,421-第一丝杆,422-第一电机,5-混合装置,51-混合筒,52-搅拌装置,521-搅拌轴,522-搅拌部件,523-转动驱动装置,5221-搅拌叶片,511-原料进料口,512-溶剂进入口,12-混合物输入口,6-第二开闭装置,61-第二开闭部,62-第二开闭驱动装置,13-容置槽,14-观察窗,15-进气口,7-原料供给单元,71-原料输入管,72-溶剂输入管,73-进气管,8-监视设备。

具体实施方式

[0076]

为了进一步解释本发明的技术方案,下面通过具体实施例进行详细阐述。

[0077]

如图1至图6所示,本发明的一种高效加工长寿命高清高压液压油的装置,包括萃取装置1,萃取装置1内形成容置混合物的第一容置腔;还包括对润滑油进行收集的润滑油收集装置2。

[0078]

这样,通过混合装置5将原料和溶剂搅拌形成混合物后,第二开闭装置6的第二开闭驱动装置62驱动第二开闭部61在容置槽13内向外移动,使混合物输出口和混合物输入口12相连通后,混合物进入萃取装置1内,在萃取装置1内静置一段时间形成液液分离的情况后,升降驱动装置4驱动润滑油导流部22移动到液液分离的界限位置,第一开闭驱动装置23的第一开闭板上的第二输入口2311和第一输入口2111相对应,使处于上部分的润滑油从润滑油导流部22流入润滑油收集部21;待润滑油收集部21收集完润滑油后,处于萃取装置1底端的脱油沥青输出口将脱油沥青输出,通过润滑油导流部22上下升降到液液分离分层界限的设置,使萃取装置1适应不同比例混合的原料和溶剂,适应性强,同时保证了抽提润滑油和脱油沥青的纯度。

[0079]

优选地,润滑油收集装置2包括容置润滑油的润滑油收集部21,和引导润滑油流入润滑油收集部21的润滑油导流部22;润滑油收集部21内形成容置润滑油的第二容置腔,且润滑油收集部21的侧壁上形成润滑油输入的润滑油输入部211;润滑油导流部22的一端与萃取装置1的第一容置腔相连通,润滑油导流部22的另一端通过润滑油输入部211与润滑油收集部21的第二容置腔相连通。通过导流部伸入萃取装置1的第一容置腔内,并且导流部的输入口位于分层的界限处,使上部分的润滑油从润滑油导流部22流入润滑油收集部21内。

[0080]

优选地,萃取装置1的侧壁上沿径向向外形成有第一凸起11,第一凸起11的侧壁上形成润滑油导流部22上下滑动的滑动口111,润滑油导流部22贯穿滑动口111与第一容置腔相连通,并与滑动口111滑动连接;润滑油输入部211包括多个第一输入口2111;多个第一输入口2111沿润滑油收集部21的高度方向等间距设置。通过润滑油导流部22在滑动口111上下移动,适应原料和溶剂不同比例混合形成混合物静置分层后的分层界限位置,多个第一输入口2111使润滑油导流部22的输出端始终能与第一输入口2111相对应。

[0081]

优选地,润滑油收集装置2还包括开闭润滑油输入部211的第一开闭驱动装置23。当混合物在萃取装置1内静置进行液液分离的过程时,通过第一开闭驱动装置23关闭润滑油输入部211,避免还未完全静置分层的混合物流入润滑油收集部21内。

[0082]

优选地,第一开闭驱动装置23包括覆盖于润滑油输入部211上并与润滑油收集部21的内侧壁滑动连接的第一开闭部231,和驱动第一开闭部231上下运动开闭润滑油输入部211的第一开闭气缸232;第一开闭气缸232的输出端和第一开闭部231连接在一起。通过第一开闭气缸232驱动第一开闭部231上下运动,实现对润滑油输入部211的开闭。

[0083]

优选地,第一开闭部231包括第一开闭板;相邻的第一输入口2111之间形成第一挡流板2112,第一开闭板上形成有多个与各第一输入口2111一一对应的第二输入口2311,和多个与各第一挡流板2112一一对应的第二挡流板2312;第二输入口2311和第二挡流板2312沿纵向交替设置。当混合物静置完毕,实现液液分离后,第一输入口2111和第二输入口2311重叠,使位于萃取装置1上部分的润滑油流入润滑油导流部22,由润滑油导流部22流入润滑油收集部21;当混合物未静置完全时,第一挡流板2112和第二输入口2311重叠,第二挡流板

2312和第一输入口2111重叠。

[0084]

优选地,为了防止未完全分层的混合物流入润滑油收集部21内,第一挡流板2112的长度尺寸大于第二输入口2311的长度尺寸,第一挡流板2112的宽度尺寸大于第二输入口2311的宽度尺寸;第二挡流板2312的长度尺寸大于第一输入口2111的长度尺寸,第二挡流板2312的宽度尺寸大于第一输入口2111的宽度尺寸。

[0085]

优选地,为了使润滑油导流部22在收集润滑油时抽提纯度更高,润滑油导流部22包括润滑油导流管,润滑油导流管伸入第一容置腔的一端形成有弧形管段,弧形管段逐渐朝上倾斜设置,且弧形管段的开口朝上设置。

[0086]

优选地,为了便于将抽提的润滑油输出,润滑油收集部21的侧壁上形成润滑油输出的润滑油输出口212。

[0087]

优选地,润滑油收集装置2还包括封闭滑动口111防止混合物流出和封闭润滑油输入部211防止润滑油流出的封闭装置24。通过封闭装置24避免浪费。

[0088]

优选地,为了避免混合物和润滑油的浪费,封闭装置24包括封闭滑动口111防止混合物流出的第一封闭部241,和封闭滑润滑油输入部211防止润滑油流出的第二封闭部。

[0089]

优选地,第一封闭部241包括第一封闭板;第一封闭板覆盖于滑动口111上,且第一封闭板与第一凸起11的侧壁滑动连接;第二封闭部包括第二封闭板;第二封闭板覆盖于润滑油输入部211上,且第二封闭板与润滑油收集部21的侧壁滑动连接;润滑油导流部22的一端贯穿第一封闭板和第一容置腔相连通,润滑油导流部22的另一端贯穿第二封闭板和第二容置腔相连通。通过移动第一封闭板和第二封闭板上下移动,带动润滑油导流部22上下移动到分层的位置;具体地,第一封闭板与第一凸起的侧壁贴合,第一封闭板的四周边沿位置均设有橡胶密封条,第二封闭板与润滑油输入部贴合,第二封闭板的四周边沿位置均设有橡胶密封条。

[0090]

优选地,为了使第一封闭部241和第二封闭部滑动更流畅,还包括对第一封闭部241和第二封闭部的滑动进行导向的导向装置3。

[0091]

优选地,为了使第一封闭部241和第二封闭部滑动更流畅,导向装置3包括形成于第一凸起11侧壁上的第一导向部31,和形成于润滑油收集部21侧壁上的第二导向部32。

[0092]

优选地,为了使第一封闭部241和第二封闭部滑动更流畅,第一导向部31包括第一导向块311和第二导向块312;第一导向块311上形成有沿纵向延伸的第一导向槽3111,第二导向块312上形成有沿纵向延伸的第二导向槽3121,第一封闭板的一侧设有与第一导向槽3111滑动连接的第一导向凸起,第一封闭板的另一侧设有与第二导向槽3121滑动连接的第二导向凸起;第一导向块311和第二导向块312分处滑动口111的两侧。

[0093]

优选地,为了使第一封闭部241和第二封闭部滑动更流畅,第二导向部32包括第三导向块321和第四导向块322;第三导向块321上形成有沿纵向延伸的第三导向槽3211,第四导向块322上形成有沿纵向延伸的第四导向槽3221,第二封闭板的一侧设有与第三导向槽3211滑动连接的第三导向凸起,第二封闭板的另一侧设有与第四导向槽3221滑动连接的第四导向凸起;第三导向块321和第四导向块322分处润滑油输入部211的两侧。

[0094]

优选地,还包括驱动润滑油导流部22上下运动的升降驱动装置4。通过升降驱动装置4驱动第一封闭板和第二封闭板上下运动,带动润滑油导流部22上下运动到混合物分层位置。

[0095]

优选地,升降驱动装置4包括第一连接部41,和驱动连接部上下运动的动力驱动装置42;第一连接部41的一侧和第一封闭板相连接,第一连接部41的另一侧和第二封闭板相连接。通过动力驱动装置42驱动第一连接部41上下运动,带动第一封闭板和第二封闭板上下运动,带动润滑油导流部22上下运动到混合物分层位置。

[0096]

优选地,动力驱动装置42包括第一丝杆421、第一电机422、第二丝杆和第二电机;第一丝杆421的一端和第一连接部41转动连接,第一丝杆421的另一端和第一电机422的输出端连接在一起;第二丝杆的一端和第一连接部41转动连接,第二丝杆的另一端和第二电机的输出端连接在一起。第一电机422和第二电机同时启动,分别驱动第一丝杆421和第二丝杆转动,使第一连接部41上下运动,带动第一封闭板和第二封闭板上下运动,带动润滑油导流部22上下运动到混合物分层位置

[0097]

优选地,还包括将原料和溶剂混合在一起形成混合物的混合装置5。通过混合装置5将原料和溶剂充分混合,形成混合物。

[0098]

优选地,混合装置5包括容置溶剂和原料的混合筒51,以及对溶剂和原料进行搅拌的搅拌装置52。搅拌装置52对混合筒51内的溶剂和原料进行充分搅拌混合。

[0099]

优选地,搅拌装置52包括搅拌轴521,沿搅拌轴521的轴线设置的多个搅拌部件522,以及驱动搅拌轴521转动的转动驱动装置523;转动驱动装置523的输出端和搅拌轴521连接在一起。通过转动驱动装置523驱动搅拌轴521转动,搅拌轴521带动搅拌轴521上的搅拌部件522转动,对原料和溶剂进行搅拌。

[0100]

优选地,为了提高搅拌均匀性,搅拌部件522包括环绕搅拌轴521设置的多个搅拌叶片5221。

[0101]

优选地,混合筒51的侧壁上还形成有输入原料的原料进料口511,和输入溶剂的溶剂进入口512。通过原料进料口511和溶剂进入口512分别向混合筒51内输入原料和溶剂。

[0102]

优选地,混合装置5设于萃取装置1的顶端;混合筒51的底端设有混合物输出口,萃取装置1的顶端设有与混合物输出口相对应的混合物输入口12。当混合筒51内的原料和溶剂搅拌均匀形成混合物后,通过混合筒51底端的混合物输出口输出通过萃取装置1顶端的混合物输入口12输入到萃取装置1的第一容置腔内;具体地,混合筒的容积大小等于萃取装置的容积大小,使混合筒的混合物完全充满整个萃取装置内。

[0103]

优选地,为了便于混合装置5和萃取装置1的配合作业,还包括对混合物输入口12进行开闭的第二开闭装置6。

[0104]

优选地,第二开闭装置6包括对混合物输入口12进行遮挡的第二开闭部61,和驱动第二开闭部61进行开闭的第二开闭驱动装置62;第二开闭驱动装置62的输出端和第二开闭部61连接在一起。当原料和溶剂在混合筒51内搅拌时,第二开闭驱动装置62驱动第二开闭部61关闭混合物输入口12,使混合物无法流入萃取装置1内,当搅拌完成后,第二开闭驱动装置62驱动第二开闭部61打开混合物输入口12,使混合物向下流入萃取装置1的第一容置腔内;具体地,第二开闭驱动装置62为气缸驱动。

[0105]

优选地,为了便于第二开闭装置6对混合物输入口12进行开闭,萃取装置1的顶端形成有容置第二开闭部61的容置槽13,第二开闭部61设于容置槽13内并与容置槽13滑动连接。

[0106]

优选地,为了便于观察混合物在第一容置腔内液液分离后形成的液面分层位置,

萃取装置1的侧壁上设有观察混合物液液分离后液面高度的观察窗14。

[0107]

优选地,萃取装置1的底端设有脱油沥青输出的脱油沥青输出口。当处于第一容置腔上部分的润滑油抽提完毕后,打开脱油沥青输出口,使处于第一容置去下部分的脱油沥青从脱油沥青输出口输出。

[0108]

优选地,为了保持第一容置腔内的压强,保证抽提效率,萃取装置1的侧壁上部还设有气体输入的进气口15。

[0109]

优选地,还包括原料供给单元7和溶剂供给单元。通过原料供给单元7和溶剂供给单元,持续向混合筒51内输入原料和溶剂。

[0110]

优选地,为了提高原料和溶剂的供给效率,原料供给单元7通过原料输入管71和原料进料口511相连接,溶剂供给单元通过溶剂输入管72和溶剂进入口512相连接;具体地,还包括控制原料输入量的第一流量电磁阀,和控制溶剂输入量的第二流量电磁阀;第一流量电磁阀设于原料输入管上,第二流量电磁阀设于溶剂输入管上。

[0111]

优选地,为了保证抽提过程中第一容置腔内的气压,还包括气体供给单元。

[0112]

优选地,为了保证抽提过程中第一容置腔内的气压,气体供给单元包括气泵;气泵通过进气管73和进气口15相连接;具体地,通过润滑油导流管将处于润滑油导流管的弧形管段开口上方的润滑油输出,在输出一部分润滑油后,通过气泵输入气体,保证第一容置腔内的气压,保证抽提效率;在抽提完上部分的润滑油后,通过下方的脱油沥青输出口将脱油沥青输出。

[0113]

优选地,为了便于检测到液液分离之后的分层界限,还包括检测液面高度的监视设备8。

[0114]

一种高效加工长寿命高清高压液压油的方法,包括如下步骤:

[0115]

(1)输入原料和溶剂;

[0116]

(2)对原料和溶剂进行混合搅拌,形成混合物;

[0117]

(3)对混合物进行静置处理,使混合物液液分离;形成上部分为润滑油,下部分为脱油沥青;

[0118]

(4)对润滑油和脱油沥青进行抽提处理;

[0119]

(5)将润滑油加添加剂,形成液压油。

[0120]

这样,通过该方法对混合物进行静置抽提,具有对不同比例的原料和溶剂混合,静置一定时间,待混合物液液分离,通过监视设备8,准确地观察液液分离的界限,润滑油导流部22移动到分层的界限处,对润滑油进行收集,收集完润滑油后,从萃取装置1的底端对脱油沥青进行收集,保证了抽提出的润滑油和脱油沥青的纯度。

[0121]

优选地,在步骤(4)中,静置后的混合物包括处于上部分的润滑油部分和处于下部分的脱油沥青部分,对上部分的润滑油部分进行抽提处理。

[0122]

优选地,通过润滑油收集装置2对处于萃取装置1的第一容置腔内上部分的润滑油进行抽提;通过监视设备8检测润滑油和脱油沥青分层液面,升降驱动装置4驱动驱动第一封闭板和第二封闭板运动,使第一封闭板和第二封闭板带动润滑油导流部22在滑动口111上移动,使润滑油导流部22移动到分层液面的位置后,润滑油导流部22将润滑油逐渐导入到润滑油收集部21的第二容置腔内,第一封闭板封闭滑动口111,避免混合物从滑动口111流出,第二封闭板封闭润滑油输入部211,避免润滑油从润滑油输入部211流出。

[0123]

优选地,在步骤(3)中,通过萃取装置1,对混合物进行静置处理,使混合物液液分离,形成上部分润滑油和下部分脱油沥青;在萃取装置1对混合物进行静置处理时,润滑油收集装置2的润滑油收集部21的润滑油输入部211通过第一开闭驱动装置23遮挡,防止未完全静置分层的混合物流入润滑油收集部21内;当萃取装置1内的混合物在一段时间后变为上部分润滑油和下部分脱油沥青时,第一开闭驱动装置23驱动第一开闭部231,使各第一输入口2111和各第二输入口2311一一对应,形成润滑油流入的开口;当处于上部分的润滑油抽提完毕后,打开萃取装置1底端的脱油沥青输出口,将脱油沥青输出,通过进气口15向萃取装置1的第一容置腔内输入气体,保持第一容置腔的压强,使抽提过程更流畅。

[0124]

优选地,在步骤(2)中,通过混合装置5将原料和溶剂进行混合搅拌,使原料和溶剂充分混合在一起。

[0125]

优选地,通过原料供给单元7和溶剂供给单元分别向混合筒51内输入原料和溶剂,通过搅拌装置52对混合筒51内的原料和溶剂进行搅拌混合,搅拌装置52的转动驱动装置523驱动搅拌轴521转动,搅拌轴521转动带动搅拌轴521上的多个搅拌部件522转动对原料和溶剂进行搅拌混合,使原料和溶剂充分混合在一起;混合完毕后,通过混合筒51底端的混合物输出口与萃取装置1的混合物输入口12相对应,将混合物输入到萃取装置1的第一容置腔内,第二开闭装置6在搅拌装置52搅拌时关闭混合物输入口12和混合物输出口,待混合完毕后第二开闭驱动装置62驱动第二开闭部61在容置槽13内向外滑动打开混合物输入口12和混合物输出口,使混合物输入到萃取装置1的第一容置腔内。

[0126]

优选地,在步骤(5)中,润滑油加添加剂,形成高清高压液压油。

[0127]

优选地,为了使高清高压液压油的品质更佳,润滑油和添加剂按重量百分比95%和5%进行混合。

[0128]

优选地,为了使高清高压液压油的品质更佳,添加剂包括降凝剂、抗氧剂、极压抗磨剂、防锈剂和抗泡剂。

[0129]

优选地,为了使高清高压液压油的品质更佳,添加剂还包括粘度指数改进剂。

[0130]

优选地,在步骤(1)中,原料为渣油。

[0131]

优选地,溶剂包括低分子烃类。以各种烃类在这些低分子烃类中的溶解度不同作为基础,它们对环烷烃、烷烃及低分子芳香烃有大的溶解度,而对胶质沥青则难溶的特效,使胶质和沥青质从渣油中脱除。

[0132]

优选地,为了使低分子烃类和渣油的反应效果更好,低分子烃类包括丙烷、丁烷和戊烷中任一种。

[0133]

优选地,低分子烃类包括丙烷。使用丙烷作为溶剂,丙烷与渣油的反应残炭值低、色泽好、安定性好,利于制取高粘度润滑的润滑油;具体地,丙烷和渣油的体积比为6:1-8:1;因丙烷和渣油的比例是预定的比例,所以丙烷和渣油形成的混合物在萃取装置内形成液液分离之后,上部分的润滑油和下部分的脱油沥青之间的分界线始终在一个范围内浮动,使升降驱动装置驱动润滑油导流部上下移动的范围在较小的范围内。

[0134]

本发明的产品形式并非限于本案图示和实施例,任何人对其进行类似思路的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1