一种用于电动汽车的电机油及其制备方法与流程

1.本发明涉及润滑油技术领域,具体涉及一种用于电动汽车的电机油及其制备方法。

背景技术:

2.电动汽车不产生排气污染,对环境保护和空气的洁净是十分有益,另外,电动机的噪声也较内燃机小。对于使用环境来说几乎是“零污染”。电动汽车较内燃机汽车结构简单,运转、传动部件少,维修保养工作量小,其能源效率已超过内燃机汽车。当采用交流感应电动机时,电机无需保养维护,更重要的是电动汽车易操纵。所以电动汽车近年来发展迅速。

3.由于电动汽车的起步、加速、高速行驶全靠电动机来实现。因此在行驶的大电流状况下,电动机的内耗也会急剧增加,而且电动机的内耗几乎全部以热量的方式释放。如果电动机得不到有效地冷却,内部温度不断升高,将导致电动机效率下降,甚至会造威内部烧蚀甚至击穿导致电动机损坏。因此,控制电动机的工作温度(尤其是最高温度)尤为重要。多数电动汽车尤其是大功率电动汽车一般采用油冷电动机,主电动机控制器一般情况下和驱动电机采用相同的冷却方式进行冷却。

4.电动汽车电机及变速器对使用的冷却油要求很高。目前国内还没有专用的汽车电机多用途冷却润滑油,当前所用的冷却润滑油是使用汽车传动液代替,其部分电器绝缘性能满足不了使用的要求。市场上急需专用的汽车电机多用途冷却电机油。既具有变速箱油的润滑性,同时具有电动机油的绝缘性和冷却性。

技术实现要素:

5.本发明的目的在于提供一种一种用于电动汽车的电机油,其具有良好粘温性能和低温性能、良好的氧化安定性、防腐蚀性、稳定的摩擦耐久性及优良的电气绝缘性,油品质量满足协议标准电机油的规格要求,以解决现有技术中的技术问题。

6.为解决上述技术问题,本发明具体提供下述技术方案:

7.一种用于电动汽车的电机油,按照重量百分含量计包括如下组分:

8.50%~85%基础油a、15~38%基础油b、1~10%基础油c、0.05%~1%抗氧剂、0.1%~3%极压抗磨剂、0.005%~0.1%防锈剂、0.01%~0.1%金属减活剂、0.05%~1%降凝剂、0.0005%~0.005%抗泡剂、0.0005%~0.005%红色染料剂。

9.进一步地,按照重量百分含量计包括如下组分:

10.55%~80%基础油a、20~35%基础油b、2~8%基础油c、0.1%~0.8%抗氧剂、0.5%~2%极压抗磨剂、0.01%~0.06%防锈剂、0.03%~0.08%金属减活剂、0.1%~0.5%降凝剂、0.001%~0.003%抗泡剂、0.001%~0.003%红色染料剂。

11.进一步地,所述基础油a具体为api iii类基础油的4号、6号、8号中的一种或几种,粘度指数在125~140之间,饱和烃含量大于90%,硫含量小于0.03%。

12.进一步地,所述基础油b具体为矿物油250n或350n的切割馏分通过分子蒸馏技术

进行减压蒸馏切割所制得的馏分,控制工艺条件为220℃,10

‑

5mpa,在40℃时的运动粘度为35mm2/s~50mm2/s,黏度指数大于140。

13.进一步地,所述基础油c具体为v类基础油中合成酯类基础油、烷基萘类基础油、硅油的一种或任意一种,所述合成酯类基础油具体为三羟甲基丙烷酯、邻苯三酸酯、新戊基多元醇酯或季戊四醇酯中的一种或几种,在40℃时运动粘度为19mm2/s~23mm2/s,黏度指数大于135,倾点≤-35℃。

14.另外,本发明还提供了一种电动汽车电机油的制备方法,包括如下步骤:

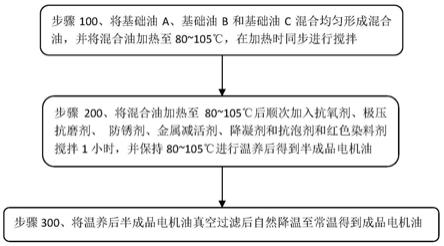

15.步骤100、将基础油a、基础油b和基础油c混合均匀形成混合油,并将混合油加热至80~105℃,在加热时同步进行搅拌;

16.步骤200、将混合油加热至80~105℃后顺次加入抗氧剂、极压抗磨剂、防锈剂、金属减活剂、降凝剂和抗泡剂和红色染料剂搅拌1小时,并保持80~105℃进行温养后得到半成品电机油;

17.步骤300、将温养后半成品电机油真空过滤后自然降温至常温得到成品电机油。

18.本发明与现有技术相比具有如下有益效果:

19.本发明电机油通过各组份的协同作用特别是添加自制的250n切割馏分和v类基础油,优选抗氧剂、极压抗磨剂、防锈剂、金属减活剂、降凝剂、抗泡剂和红色染料剂采用合适的制备工艺技术调合而成。

20.该电机油可满足电机油协议标准规格要求,且具有良好粘温性能和低温性能,良好的防锈性、抗磨性、热稳定性和优良的电气绝缘性,取得了较好的技术效果。

附图说明

21.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

22.图1为本发明实施例的流程示意图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.如图1所示,本发明提供了一种用于电动汽车的电机油,按照重量百分含量计包括如下组分:

25.50%~85%基础油a、15~38%基础油b、1~10%基础油c、0.05%~1%抗氧剂、0.1%~3%极压抗磨剂、0.005%~0.1%防锈剂、0.01%~0.1%金属减活剂、0.05%~1%降凝剂、0.0005%~0.005%抗泡剂、0.0005%~0.005%红色染料剂。

26.在本发明中,以基础油为主要原料,与抗氧剂、极压抗磨剂、防锈剂、金属减活剂、降凝剂、抗泡剂和红色染料剂构成电机油。抗氧剂用于提高电机油的抗氧化性,将其用量控

制在0.05%~1.0%范围的,即可满足油品规格要求的质量要求。

27.极压抗磨剂使产品具有良好的抗极压和抗磨的性能,将其用量控制在0.1%~5.0%范围的,即可满足油品规格要求的极压抗磨性。

28.防锈剂可通过油溶性防锈剂在金属表面形成水分子不易侵入的分子层防护膜,这就避免了水与钢铁表面接触后氧化生锈的可能,将防锈剂的用量控制在0.005%~0.1%内即可以满足金属的防锈要求,且防锈剂不会跟极压抗磨剂争夺金属表面,也就不会影响油品的极压抗磨性能。

29.金属减活剂可在金属表面生成化学膜,防止金属或金属离子进入油中,以减弱对油品所产生的催化氧化作用,防止硫、有机酸对铜表面的腐蚀,将其用量控制在0.01%~0.1%范围内,即满足其抑制活性硫、有机酸对铜表面的腐蚀,而且不会跟极压抗磨剂争夺金属表面,也不影响油品的极压抗磨性能。

30.降凝剂用于提高油品的低温流动性。将其用量控制在0.05%~1%范围内,,即满足油品低温性能的要求。

31.抗泡剂在油品中只起消除油品中泡沫作用,对油品其它性能无协同作用,其含量只需能够起到消泡作用即可。

32.进一步地,按照重量百分含量计包括如下组分:

33.55%~80%基础油a、20~35%基础油b、2~8%基础油c、0.1%~0.8%抗氧剂、0.5%~2%极压抗磨剂、0.01%~0.06%防锈剂、0.03%~0.08%金属减活剂、0.1%~0.5%降凝剂、0.001%~0.003%抗泡剂、0.001%~0.003%红色染料剂。

34.本发明所述的基础油a作为该电机油的基础原料,优选采用api iii类基础油,进一步优选采用进口api iii类基础油4号、6号、8号如etro4、etro6、阿布扎比4、阿布扎比6、gtl4、gtl6、gtl8yubase4中一种或几种,粘度指数在125~140之间,饱和烃大于90%,硫含量小于0.03%。该类基础油精制深度高,具有优良的电气绝缘性能,同时还具有优良的热氧化安定性和热安定性,优异的粘温性,良好的添加剂感受性等优点。

35.本发明所述的基础油b优选采用矿物油250n、350n的切割馏分,进一步优选采用250n的切割馏分,该馏分是由ⅱ类基础油250n制得的切割馏分,该馏分为通过分子蒸馏技术进行减压蒸馏(控制工艺条件为220℃,10

‑

5mpa)切割所制得的馏分,其40℃的运动粘度控制在35mm2/s~50mm2/s,更优的能够控制在40mm2/s~45mm2/s,黏度指数为140以上。与常规基础油相比,具有优良的热氧化安定性和热安定性,优异的粘温性,低的蒸发损失,良好的添加剂感受性等优点。

36.本发明所述的基础油c,优选采用v类基础油如合成酯类基础油、烷基萘类基础油、硅油等,进一步优选合成酯类基础油三羟甲基丙烷酯、邻苯三酸酯、新戊基多元醇酯或季戊四醇酯中的一种或几种。其40℃的运动粘度控制在19mm2/s~23mm2/s,黏度指数为135以上,倾点≤-35℃。与常规基础油相比,具有优良的热氧化安定性和热安定性,良好的低温流动性能,优异的粘温性,多重酯基极性分子吸附作用,提供良好的低温启动抗磨保护,优异的溶解性和清洁性,优异的润滑性与抗磨性,优良的生物降解性与可再生性低,良好的添加剂感受性等优点。

37.本发明所述的抗氧剂采用酚型抗氧化剂或芳胺型抗氧化剂,用于提高电机油的热氧化安定性。优选的,所述抗氧剂优选高分子量酚类抗氧剂的一种或几种。电动汽车驱动电

机在高速运转过程中产生大量的热量,该类抗氧剂具有突出的耐高温抗氧化性能,对延长诱导期,抑制油品后期的氧化效果较好,能有效控制电机油因氧化而引起的粘度增长和沉积物的生产量,延长电机油的使用寿命。所述的高分子酚型抗氧化剂包括irganox l109、irganox l115 irganox l118和irganox l135。

38.本发明所述的极压抗磨剂可以采用含硫化合物、含磷化合物、硫磷化合物、硫磷氮化合物等中的一种或两种以上的混合,优选的,所述的极压抗磨剂选自硫磷化合物、硫磷氮化合物用于提高润滑性、减少部件之间的磨擦和磨损、而且含有活性硫、磷或氮化合物的极压抗磨剂可与金属表面发生反应,生成剪切强度低的硫化、磷化或氮化金属固体保护膜,把两金属隔开,从而防止了金属的磨损和烧结。所述的硫磷化合物可选用二烷基二硫代磷酸酯、三苯基硫代磷酸盐、三壬基苯亚磷酸酯、异桂基二苯基亚磷酸酯等;所述的硫磷氮化合物可选用硫磷酸含氮的衍生物(t305)、硫代磷酸复酯胺盐(t307)等。

39.本发明所述的防锈剂可以采用磺酸盐、羧酸和羧酸盐等中的一种或两种以上混合物,用于防止电机油系统及部件出现锈蚀问题。优选的,所述防锈剂选自羧酸,所述的羧酸可优选十二烯基丁二酸(t746)、直链十二烯基丁二酸(t746a)、十二烯基丁二酸半脂(t747)、正油烯基肌氨酸等。

40.本发明所述的金属减活剂可以采用苯三唑及其衍生物或噻二唑衍生物等中的一种或两种以上混合物,用于防止金属离子对润滑油的自动氧化的催化加速作用。其中,所述的苯三唑及其衍生物可优选杂环衍生物t552和t553;所述的噻二唑衍生物可选用噻二唑多硫化物t561或2,5

‑

二巯基

‑

1,3,4

‑

噻二唑衍生物cuvan 484等。

41.本发明所述的降凝剂可以采用聚甲基丙烯酸酯类降凝剂。进一步优选viscoplex 1

‑

156,可显著提高油品的低温流动性。

42.本发明所述的抗泡剂可以采用含硅抗泡剂或非硅抗泡剂等,用于消除电机油使用过程中产生的气泡。进一步优选复合抗泡剂t921。

43.本发明所述的红色染料剂优选采用胺类偶合的偶氮化合物。红色染料的加入,一是确保油品外观与常用的发动机油等油品外观有明显的区分,防止油品混用,二是如发生油品泄漏现象,便于区分是否是电机油有泄漏。选用的红色染料在增加颜色标识的同时,对油品中的其它性能无影响。

44.另外,本发明还提供了一种电动汽车电机油的制备方法,包括如下步骤:

45.步骤100、将基础油a、基础油b和基础油c混合均匀形成混合油,并将混合油加热至80~105℃,在加热时同步进行搅拌;

46.步骤200、将混合油加热至80~105℃后顺次加入抗氧剂、极压抗磨剂、防锈剂、金属减活剂、降凝剂和抗泡剂和红色染料剂搅拌1小时,并保持80~105℃进行温养后得到半成品电机油;

47.步骤300、将温养后半成品电机油真空过滤后自然降温至常温得到成品电机油。

48.本发明与现有技术相比具有如下有益效果:

49.本发明电机油通过各组份的协同作用特别是添加自制的250n切割馏分和v类基础油,优选抗氧剂、极压抗磨剂、防锈剂、金属减活剂、降凝剂、抗泡剂和红色染料剂采用合适的制备工艺技术调合而成。

50.该电机油可满足电机油协议标准规格要求,且具有良好粘温性能和低温性能,良

好的防锈性、抗磨性、热稳定性和优良的电气绝缘性,取得了较好的技术效果。

51.以上实施例仅为本申请的示例性实施例,不用于限制本申请,本申请的保护范围由权利要求书限定。本领域技术人员可以在本申请的实质和保护范围内,对本申请做出各种修改或等同替换,这种修改或等同替换也应视为落在本申请的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1