一种烃类原料热处理装置

1.本实用新型涉及石油化工领域,具体涉及一种烃类原料热处理装置。

背景技术:

2.重油减粘裂化、深度热裂化等热处理工艺是通过控制合适的热反应深度,将烃类原料进行降粘或轻质化的过程。其技术关键是在达到原料轻质化要求的同时防止过度反应,从而确保产品的稳定性和避免反应器结焦。上述工艺需将原料加热至350℃以上,然后进入反应器完成热反应。由于原料为组成复杂、馏程较宽的烃类组分,将其加热至反应所需温度时,部分原料开始汽化,因此反应器的进料为汽液两相共存状态。

3.反应器是该类工艺的核心设备,其设计和运行水平往往直接影响装置的处理量、操作弹性和运行周期。上述热处理工艺反应器内均是以液相反应为主,汽相反应作用甚微,反应后的产品也主要是液体产品。液相在反应器内的返混使部分原料的停留时间远大于进料平均停留时间,导致这部分原料过度反应,从而造成液体产品稳定性差、反应器结焦等问题。

4.为降低液相返混作用,反应器通常设计为较大的高径比,并设置了多层水平筛板,但其改善效果仍不理想。此外,由于低密度汽相介质的存在,要保证液相介质有足够的停留时间,往往需要较大容积的反应器。而反应器的容积和直径越大,越容易导致液相返混现象的发生。因此,如何降低反应器内的液相返混程度,是上述工艺改善液体产品质量、避免反应器结焦需要解决的关键技术问题。

技术实现要素:

5.针对现有技术存在的不足之处,本实用新型目的是提供一种烃类原料热处理装置,解决现有装置因反应器液相返混严重,导致液体产品稳定性差、反应器结焦的问题。

6.申请人在研究过程中发现,现有技术反应器内汽相的鼓泡扰动作用是引起液相返混,从而导致产品稳定性差、反应器结焦的重要因素。

7.为了解决上述问题,本实用新型提供一种烃类原料热处理装置,所述装置包括

8.加热炉,其用于将烃类原料加热至反应所需温度,加热炉出口管线与预分离器相连;

9.预分离器,其用于分离来自加热炉的高温原料,分离后得到汽相物流和液相物流;

10.上述预分离器优选采用旋流分离器,进一步优选所述预分离器包括壳体,壳体上设置有预分离器入口,预分离器汽相出口和预分离器液相出口。预分离器入口截面可以为矩形或圆形,壳体包括筒体段和锥体段,筒体段位于锥体段上方,预分离器汽相出口设置于筒体段顶部,预分离器液相出口设置于锥体段底部。

11.热处理反应器,其用于接收并处理来自预分离器液相出口的物流,为进料物流提供热处理反应场所;

12.上述热处理反应器为圆筒形,所述热处理反应器内部设置螺旋折流板,所述螺旋

折流板的螺距h为0.5~10d,d为热处理反应器主体直径,热处理反应器筒体高度为5~20d。进一步优选的螺旋折流板可设置开孔,开孔率为1~20%,所述开孔率=折流板旋转360

°

的总开孔截面积/热处理反应器空筒截面积

×

100%。

13.上述烃类原料热处理装置中,所述烃类原料可以是减渣、常渣、馏分油、油浆、沥青中的一种或几种。

14.上述烃类原料热处理装置中,所述烃类原料经加热至350

‑

550℃,优选400

‑

450℃后经预分离器进行分离。

15.上述烃类原料热处理装置中,所述热处理反应器内液相物料体积空速为0.5

‑

6.0h

‑1,反应压力为0.1

‑

2.0mpa。

16.与现有技术相比,本实用新型进步效果在于:

17.1、申请人通过对热处理装置研究发现,现有技术热处理反应器内汽相的鼓泡扰动作用是引起液相返混,从而导致产品稳定性差、反应器结焦的问题的重要因素。基于此,提出采用预分离器将反应进料中的汽相分出,从而显著降低液相物料在热处理反应器内的返混程度,实现避免反应器结焦、延长装置运行周期,同时改善液体产品稳定性指标。

18.2、本实用新型热处理反应器内设置螺旋折流板,减少了热处理反应器内部的流动死区,有利于进一步改善液体产品稳定性,避免热处理反应器内结焦。

附图说明

19.图1是现有技术的装置示意图;

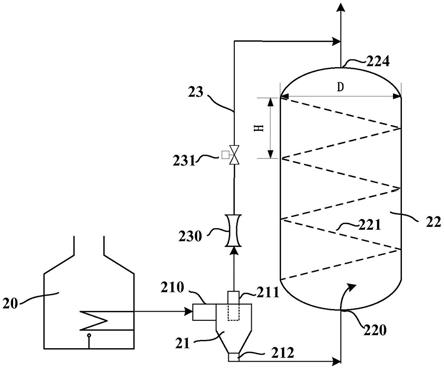

20.图2是本实用新型优选实施方式1示意图;

21.图3是本实用新型优选实施方式2示意图;

22.图4是本实用新型与现有技术反应器停留时间分布对比。

23.附图标记说明

24.10

‑

现有技术加热炉;11

‑

现有技术反应器;121

‑

开孔筛板;20

‑

加热炉;21

‑

预分离器;210

‑ꢀ

预分离器入口;211

‑

预分离器汽相出口;212

‑

预分离器液相出口;22

‑

热处理反应器;220

‑

热处理反应器入口;221

‑

螺旋折流板;224

‑

热处理反应器出口;23

‑

汽相分支管线;230

‑

流量计;231

‑

调节阀。

具体实施方式

25.在本实用新型中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指结合附图中所示的方位和实际应用中的方位理解,“内、外”是指部件的轮廓的内、外。

26.本实用新型提供了一种烃类原料热处理装置,所述烃类热处理装置包括加热炉20、预分离器21、热处理反应器22和汽相分支管线23。其中,加热炉20出口与预分离器21入口相连;预分离器21顶部设有预分离器汽相出口211,与汽相分支管线23相连,预分离器21底部设有预分离器液相出口212,与热处理反应器入口220相连;热处理反应器22为圆筒形,热处理反应器入口220与预分离器液相出口212相连,热处理反应器出口224与汽相分支管线23相连,热处理反应器22内部设置螺旋折流板221;汽相分支管线23上按介质流向依次设置流量计230和调节阀231,汽相分支管线入口与预分离器汽相出口211相连,汽相分支管线出口与热处理反应器出口224相连。

27.采用如图2所示是处理装置,原料首先进入加热炉20,加热至反应温度后,部分原料汽化,汽液相进料进入预分离器21,经旋流分离后,汽相从预分离器汽相出口211流出,进入汽相分支管线23;液相从预分离器液相出口212流出,进入热处理反应器22,反应后物流自热处理反应器出口224流出,与汽相分支管线23汇合。由于大部分汽相未流经热处理反应器 22,因此可显著降低热处理反应器22内的液相返混程度,从而改善反应所得液体产品的稳定性、避免反应器内结焦。

28.图1所示为现有技术的装置组成,现有技术加热炉10出口直接与现有技术反应器11相连,现有技术反应器内通过设置开孔筛板121防止大气泡的形成,但仍存在强烈的汽相鼓泡,并存在流动死区。与现有技术相比,本技术一方面将进料进行预分离,消除了大量汽相在热处理反应器内的无效流动;另一方面,在热处理反应器22内设置了螺旋折流板221,螺旋折流板221可消除热处理反应器22内的流动死区,从而进一步降低液相返混程度。优选地,热处理反应器22高度为5~20d,螺旋折流板221的螺距h为0.5~10d。

29.需要说明的是,当热处理反应器22内的液相反应产生汽相产品时,可在螺旋折流板221 的不同部位设置开孔,优选螺旋折流板开孔率为1~20%,可避免螺旋折流板221表面的结焦。

30.另外,如图3所示,所述烃类原料热处理装置可采用闪蒸罐型预分离器。其中,预分离器21入口与加热炉20出口相连,预分离器汽相出口211与汽相分支管线23相连,预分离器液相出口212可通过管线与热处理反应器入口220相连。

31.如图4所示,为本实用新型与图2所示现有技术的反应器停留时间分布对比,结果显示在相同平均停留时间50min情况下,本实用新型的停留时间分散程度明显降低,最大停留时间小于100min,远低于现有技术的最大停留时间200min,表明热处理反应器内液相返混程度得到了显著改善。以上对比基准条件为:原料处理量15t/h,体积汽化分率90v%(质量汽化分率20w%),反应温度450℃,反应压力0.5mpa;现有技术反应器直径1.5m,高度18m,6 层筛板;本实用新型热处理反应器直径1.5m,高度14m,螺旋折流板螺距h为3m。

32.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于此。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本实用新型所公开的内容,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1