一种发动机的进气结构及汽车的制作方法

[0001]

本发明涉及发动机结构设计领域,具体涉及一种发动机的进气结构、以及一种汽车。

技术背景

[0002]

在发动机的气缸盖中,燃烧室和进气道对燃烧起到了决定性的作用。在公开日为2016 年6月15日,公告号为cn105673248的专利中,公开了一种汽油发动机高滚流比气缸盖的进气道。该设计中包含两个独立的进气道且气道向缸盖底面略突出结构提升进气道的流动速度,在进气道喉口部分利用两段直线,两段直线之间采用圆角度过渡设计,提升了滚流比,但是改变了进气道流量系数。在公开日为2018年6月1号,公告号为cn207437238u的专利中,公开了一种高滚流比进气道结构。该设计中改变了进气道的机构,进气道首段与进气道尾段的截面依次减小,通过进气道中空气和油喷雾的混合均匀性来提升发动机的滚流比,但提升程度有限。

[0003]

滚流比和流量系数是进气道的两大性能指标。滚流比越大,气流与燃油颗粒混合的越均匀火焰传播的越快,燃烧就会越彻底越干净,起到了省油和减排的效果。流量系数决定进入发动机的空气量,流量系数越大发动机的功率越高。但是在发动机进气结构中,流量系数和滚流比呈现一种此消彼长的矛盾关系,因此需要设计一种滚流比高、流量系数大的进气结构。

技术实现要素:

[0004]

为了解决上述存在的技术问题,提供一种滚流比高、流量系数大的进气结构。本发明公开了一种发动机的进气结构,其具体技术方案如下。

[0005]

一种发动机的进气结构,包括气缸盖、安装于气缸盖上的进气门座圈、与进气门座圈连接的进气道、以及与进气门座圈配合用于封闭进气道和燃烧室的进气门,所述进气道引导气流经过进气门座圈后进入燃烧室内;

[0006]

所述气缸盖上设置有一预导槽,所述预导槽在所述进气门开启过程中引导气流进入燃烧室,所述预导槽位于燃烧室内且紧靠进气门座圈;所述进气道的下壁面设置有一引流凸台,所述引流凸台位于进气道的喉口位置并用于缩小喉口的截面积。

[0007]

进一步的,所述预导槽远离所述引流凸台。

[0008]

进一步的,所述预导槽呈月牙状且朝向排气门座圈所在方向延伸。

[0009]

进一步的,所述预导槽沿所述进气门座圈中心点与所述排气门座圈中心点的连线对称布置。

[0010]

进一步的,所述的预导槽与所述气缸盖为一体成型。

[0011]

进一步的,所述引流凸台包括一引导气流朝向引流凸台两侧流动的曲面。

[0012]

进一步的,所述进气道的进气口与所述进气道的中心线之间的夹角为45

°

~70

°

。

[0013]

另外,本发明还提供了一种汽车,包括如上述的进气结构。

[0014]

有益效果:1.本发明提供了一种发动机的进气结构,在进气道的下壁面的喉口位置设置有一引流凸台,当气流经过进气道进入燃烧室过程中,气流经过引流凸台后,一部分气流向远离引流凸台的区域集中,能够加速向燃烧室流动;并且在燃烧室进气的过程中,随着进气门的逐渐开启,气流预先通过预导槽进入燃烧室,使气流流速进一步加快;通过对气流的一次集中和两次加速能够提高燃烧室内的滚流比;并且由于预导槽对进入燃烧室的气流进行了预先导通,使得气流提前进入燃烧室,加大了进入燃烧室的气体流量,使得流量系数同时得到了提升。

[0015]

2.本发明提供了一种发动机的进气结构,预导槽远离所述引流凸台,气流经过引流凸台后朝向预导槽所述在区域集中,在进气门开启的过程中,集中的气流使通过预导槽的进气量加大,进一步增加了气流的流速,从而加大燃烧室内的滚流比。

[0016]

3.本发明提供了一种发动机的进气结构,通过引流凸台的曲面使气流向引流凸台的两侧流动,减少了气流对气门柱的撞击量,从而减小了因撞击气门柱而回弹的气体体积;通过减小回弹气体的体积而减少了对气流流向燃烧室时的流速的影响,保证了燃烧室内的滚流比。

附图说明

[0017]

图1为本发明实施例中进气道的正视图;

[0018]

图2为图1中b-b的截面示意图;

[0019]

图3为本发明实施例中进气道的侧视图;

[0020]

图4为图3中a-a的截面示意图;

[0021]

图5为图3中c区域的放大示意图;

[0022]

图6为本发明实施例中进气结构的主视图;

[0023]

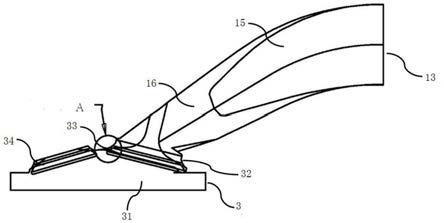

图7为图6中a区域的放大示意图;

[0024]

图8为本发明实施例中气缸盖的仰视图;

[0025]

图9为图8中b区域的放大示意图;

[0026]

图10为本发明实施例中采用本发明和未采用本发明的进气结构的滚流比对比图。

[0027]

附图标记:1-进气道;11-上壁面;12-下壁面;13-进气口;14-引流凸台;15-进气道头段;16-进气道尾段;21-气门柱;22-进气门;3-气缸盖;31-燃烧室;32-进气门座圈;33-预导槽;34-排气门座圈。

具体实施方式

[0028]

为了使本领域的技术人员更好地理解本申请中的技术方案,下面将结合本申请实施例中的附图对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

[0029]

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、

以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0030]

实施例1

[0031]

如图4和图6所示,一种发动机的进气结构,包括气缸盖3、安装于气缸盖3上的进气门座圈32、与进气门座圈32连接的进气道1、以及与进气门座圈32配合用于封闭进气道1 和燃烧室31的进气门22,所述进气道1引导气流经过进气门座圈32后进入燃烧室31内;

[0032]

所述气缸盖3上设置有一预导槽33,所述预导槽33在所述进气门22开启过程中引导气流进入燃烧室31,所述预导槽33位于燃烧室31内且紧靠进气门座圈32;所述进气道1 的下壁面12设置有一引流凸台14,所述引流凸台14位于进气道1的喉口位置并用于缩小喉口的截面积。

[0033]

在本实施例中,气流通过进气道1的进气口13流经进气道1后向燃烧室31内排入,如图4所示,进气道1包括了进气道1上壁面11和进气道1下壁面12,上壁面11是指进气道垂直方向上的上表面区域,下壁面12是指进气道垂直方向上的下表面区域。在进气道1 下壁面12设置有一引流凸台14,所述引流凸台14朝向进气道1的上壁面11凸起,所述引流凸台14位于进气道1喉口的位置,使气流朝向远离引流凸台14的区域内集中,进一步的使得进气道1喉口位置的截面积减少,使得进入燃烧室31的气流加速。在燃烧室31进气的过程中,经过进气道1喉口的气流经过进气门座圈32后再进入燃烧室31,在气缸盖3上设置有一预导槽33,如图6和图7所述,所述预导槽33位于燃烧室31内,并且预导槽33紧靠进气门座圈32,当进气门22从关闭状态到逐渐打开的过程当中,由于预导槽33的存在,在预导槽33所在区域内,进气门22与气缸盖3之间率先出现间隙,气流通过间隙进入燃烧室31,由于预导槽对进入燃烧室的气流进行了预先导通,使得气流提前进入燃烧室,加大了进入燃烧室的气体流量,使得流量系数同时得到了提升。当进气门22继续开启,在预导槽33所在区域内,进气门22与气缸盖3之间的间隙随之增大,预导槽33处的气流速度也随之增大,形成流速较快的气流。而此时,没有预导槽33的气缸盖3还未出现进入燃烧室 31的气流或者气流速度很小。相比之下,在同时刻含有预导槽33的气缸盖3气体流速度更大。

[0034]

在本实施例中,在发动机进气冲程中,气流经过引流凸台14和预导槽33位置的加速,使得进入燃烧室31的气流形成了强劲的滚动气流,加大了燃烧室31内的滚流比。实现快速燃烧,进而降低发动机的油耗。

[0035]

在本实施例中,为了便于对预导槽33位置的理解,预导槽33可以看做是在气缸盖3紧靠进气门座圈32位置挖去了一部分金属形成向排气门座圈34所在的方向延伸的月牙状,月牙状的预导槽33沿着所述进气门座圈32中心点与所述排气门座圈34中心点的连线对称布置。预导槽33的存在使得进气门22开启过程中,预导槽33所在区域内,进气门22与气缸盖3之间的间隙率先增大,预导槽33处的气流速度也随之增大,形成流速较快的气流。具体来说,在气缸盖3的加工过程中,预导槽33与气缸盖3为一体成型。

[0036]

如图4和图6所示,所述预导槽33远离所述引流凸台14,具体来说,引流凸台14设置

在进气道1的下壁面12上,而预导槽33靠近进气道1的上壁面11,气流经过引流凸台 14后朝向预导槽33所在区域的一侧集中,集中的气流增大了预导槽33的进气量,进一步加速了气流通过预导槽33的流速,从而提高了燃烧室31内的滚流比。

[0037]

在发动机的进气结构中,进气门22连接有气门柱21,气门柱21位于进气门座圈32的中心位置,当气流经过进气门座圈32进入燃烧室31的过程中,一部分会气流撞击气门柱 21造成气流的回弹,从而影响气流的流速,在本实施例中,所述引流凸台14包括一个引导气流朝向引流凸台14两侧流动的曲面。进入进气道1的气流率先与该曲面接触,从而将气流向引流凸台14的两侧引导,一方面增大气流的流速,另一方面减小气流对气门柱21的撞击量,从而减小对气流流速的影响,保证燃烧室31内的滚流比。

[0038]

如图2-5所示,在本实施例中,引流凸台14的宽度w在5~12mm范围内,长度l在 15~20mm范围内,高度h在2~5mm范围。其中宽度指的是引流凸台14曲面两侧最长的间距,所述长度是指引流凸台14与下壁面12接触面在进气方向上的最长间距,所述高度指的是引流凸台14相对于进气道1下壁面12的至高点的高度。

[0039]

如图4所示,在本实施例中,进气道1包括一体成型的进气道头段15和进气道尾段16,进气道头段15的进气口13与进气道尾段16中心线之间的夹角为45

°

~70

°

。

[0040]

在本实施例中,在发动机的进气冲程中,空气首先从进气口13进入进气道1,进入进气道1内的空气经过引流凸台14后,一部分气流被抬升,朝向预导槽33所在的一侧集中,且由于引流凸台14的作用使流通截面积变小,气流速度被加快,使之喉口处的气流以较为集中且快速的从进气门座圈32流过,其余气体朝向引流凸台14的两侧集中,减少对气门柱 21的撞击量,从而减小对气流流速的影响。在进气门22开启的过程中,流经进气门座圈32 的气流在预导槽33预先引导,进一步的将气流速度加快。通过一次气流的集中和两次气流的加速,使得进入燃烧室31的气流形成强劲的滚动气流,加大了燃烧室31内的滚流比。实现快速燃烧,进而降低发动机的油耗。

[0041]

如图10所示,对比了采用本发明和未采用本发明的进气结构的滚流比,其中优化后为采用本发明的进气结构的滚流比,优化前为未采用本发明的进气结构的滚流比,可以明显的看出滚流比的差别,在滚流比第二个波峰处提升了47%。

[0042]

如下表所示,对比了采用本发明和未采用本发明的气缸盖3不同部位处的气流速度,通过应用本发明,喉口处气流速度提升60%,进气门座圈32处气流速度提升108%,预导槽33 处气流速度提升300%。由于各部位气流速度的提升,因此滚流比得到加强,同时流量系数提升8%。

[0043] 喉口进气门座圈预导槽滚流比流量系数应用本发明40m/s123m/s68m/s2.80.39未应用本发明25m/s59m/s17m/s1.90.36提升60%108%300%47%8%

[0044]

实施例2

[0045]

本实施例公开了一种汽车,该汽车包括了实施例1中所公开的进气结构,使得该汽车发动机的燃烧室31内滚流比提高,空气与燃油得到充分混合,使燃烧速度变快,降低了燃油消耗。

[0046]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定

本发明的具体实施只局限于这些说明。对于本发明所属技术领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干等同替代或明显变型,而且性能或用途相同,都应当视为属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1