一种燃气轮机的余热利用设备的制作方法

[0001]

本实用新型涉及燃气轮机技术领域,具体为一种燃气轮机的余热利用设备。

背景技术:

[0002]

燃气轮机是一种涡轮发动机,特点是完全依赖燃气流产生推力,通常用作高速飞机的动力,但油耗比涡轮风扇发动机高。在燃气—蒸汽联合循环发电机组运行时,当燃气轮机压气机入口温度较低时,压气机进口将会出现结冰现象,甚至超过其运行极限,因此燃气轮机的运行范围将受到很大限制,大大降低了燃气轮机的运行效率。

[0003]

为了防止压气机进口结冰、防止燃气轮机运行超限以及降低污染物排放,提高燃气轮机的运行效率,现有的燃气轮机设计了进气加热系统,通过抽取压气机出口高温空气来加热压气机入口空气以达到目标。但是由于抽取的高温高压空气是经压气机压缩做功而产生的,有时最大抽取量为压气机出口空气流量的5%左右,因此会浪费大量能量。

技术实现要素:

[0004]

本实用新型所要解决的技术问题在于提供一种可有效节省能量、提高燃气轮机运行效率的燃气轮机的余热利用设备。

[0005]

本实用新型通过以下技术手段实现解决上述技术问题的:

[0006]

一种燃气轮机的余热利用设备,包括压气机、燃烧室和透平,所述燃烧室进气口与所述压气机出气口连通,所述透平进气口与所述燃烧室出气口连通;还包括进气加热系统、余热锅炉、换热器和热空气回流系统;所述进气加热系统设置在所述压气机的进气口处;所述余热锅炉的进气口与所述透平出气口连通;所述换热器设置在所述余热锅炉的出气口处;所述热空气回流系统的进气口与所述换热器的出气口连通,所述热空气回流系统的出气口与所述进气加热系统连通。

[0007]

冷空气首先经过进气加热系统加热后进入压气机中,压气机将空气压缩后通入燃烧室与天然气混合燃烧,燃烧后产生的高温高压烟气再进入透平膨胀做功,做完功后的烟气进入余热锅炉中加热水生成水蒸气,最后通过余热锅炉的出气口排到大气中,且从余热锅炉的出气口排放的烟气余热对换热器内的高压空气进行加热,加热后的高温高压空气通过热空气回流系统回流到进气加热系统中,再次对进入对进气加热系统中的冷空气进行加热,以此循环,实现燃气轮机的余热的循环利用。本实用新型利用余热锅炉尾部烟气余热来加热压缩的高压空气,再通过被加热的高温高压空气对进气加热系统内的空气进行加热,达到了除冰、提高燃气轮机喘振余量以及降低污染物排放,提高机组的效率,又可以节省大量能量,提高机组的热效率。

[0008]

优选地,所述进气加热系统包括进气管道、热空气喷头和垂直空气管道;所述热空气喷头设置在所述进气管道内,用以对进入所述进气管道内的冷空气进行加热;所述垂直空气管道的进气端与所述进气管道的出气端连接,所述垂直空气管道的出气端与所述压气机的进气口连接。

[0009]

优选地,所述进气管道的进气口处设置有第一进气滤网;通过在进气管道的进气口处设置有第一进气滤网,可过滤进入进气管道内的冷空气。

[0010]

优选地,所述余热锅炉的出气口出设置有排气烟囱,所述排气烟囱为中空的筒状结构。

[0011]

优选地,所述换热器为环形换热器,所述换热器套接在所述排气烟囱的外壁上。

[0012]

优选地,所述热空气回流系统包括高压热空气管道、第一隔离阀和调节阀;所述高压热空气管道的进气口与所述换热器的出气口连通;所述高压热空气管道的出气口与所述热空气喷头的进气口连通;所述第一隔离阀装配在所述高压热空气管道上;所述调节阀装配在所述高压热空气管道上。

[0013]

冷空气首先进入进气管道中,打开热空气喷头,热空气喷头喷出的热空气对冷空气进行加热,加热后的热空气通过垂直空气管道进入压气机中,压气机将空气压缩后通入燃烧室与天然气混合燃烧,燃烧后产生的高温高压烟气再进入透平膨胀做功,做完功后的烟气进入余热锅炉中加热水生成水蒸气,最后通过余热锅炉的排气烟囱排到大气中,且从余热锅炉的排气烟囱排放的烟气余热对换热器内的高压空气进行加热,然后打开第一隔离阀,再通过调节调节阀开度,加热后的高压空气从高压热空气管道回流到热空气喷头内,热空气喷头再喷出的热空气对进入进气管道内的冷空气进行加热,以此循环,实现燃气轮机的余热的循环利用。

[0014]

优选地,所述换热器一侧设置有空气补充装置;所述空气补充装置包括补空气管道和空压机;所述补空气管道的出气口与所述换热器的进气口连通,所述空压机装配在所述补空气管道上。

[0015]

优选地,所述补空气管道上设置有第二隔离阀。

[0016]

优选地,所述补空气管道的进气口处安装有第二进气滤网。

[0017]

当对换热器补充高压空气时,打开第二隔离阀,空压机通过补空气管道的第二进气滤网从外界大气中抽取洁净空气送至换热器中,待换热器内充满高压空气后关闭空压机和第二隔离阀。

[0018]

本实用新型的优点在于:

[0019]

1、本实用新型利用余热锅炉尾部烟气余热来加热压缩的高压空气,再通过被加热的高温高压空气对进气加热系统内的空气进行加热,达到了除冰、提高燃气轮机喘振余量以及降低污染物排放,提高机组的效率,又可以节省大量能量,提高机组的热效率。

[0020]

2、通过在进气管道的进气口处设置有第一进气滤网,可过滤进入进气管道内的冷空气。

[0021]

3、通过补空气管道的进气口处安装有第二进气滤网,可保证进入补空气管道内的空气的洁净。

附图说明

[0022]

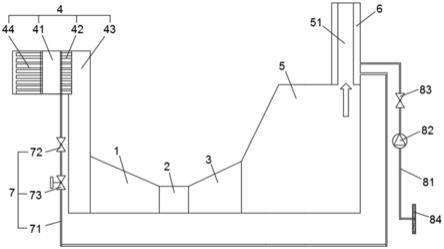

图1为本实用新型实施例的一种燃气轮机的余热利用设备的结构示意图;

[0023]

图2为本实用新型实施例的排气烟囱和换热器的俯视结构示意图。

[0024]

附图标号说明:

[0025]

压气机1、燃烧室2、透平3、进气加热系统4、进气管道41、热空气喷头42、垂直空气

管道43、第一进气滤网44、余热锅炉5、排气烟囱51、换热器6、热空气回流系统7、高压热空气管道71、第一隔离阀72、调节阀73、空气补充装置8、补空气管道81、空压机82、第二隔离阀83、第二进气滤网84。

具体实施方式

[0026]

为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0027]

实施例一

[0028]

如图1所示,本实施例公开了一种燃气轮机的余热利用设备,包括压气机1、燃烧室2和透平3;还包括进气加热系统4、余热锅炉5、换热器6和热空气回流系统7。

[0029]

燃烧室2进气口与压气机1出气口通过现有的连接管道连通,连接管道可以是现有的金属管道也可以是塑料软胶管道,金属管道两端分别设置有外螺纹,并与对应的进、出口螺纹连接;透平3进气口与燃烧室2出气口可以通过现有的连接管道连通。

[0030]

进气加热系统4装配在压气机1的进气口处,进气加热系统4可以通过现有的管道连接的方式与压气机1的进气口连通,也可以直接通过如螺栓连接的方式直接安装在压气机1的进气口内;余热锅炉5的进气口与透平3出气口通过现有技术的管道连接的方式连通;换热器6装配在余热锅炉5的出气口处;热空气回流系统7的进气口与换热器6的出气口通过现有的连接管道连通,热空气回流系统7的出气口与进气加热系统4通过现有的连接管道连通;连接管道可以是现有的金属管道也可以是塑料软胶管道,金属管道两端分别设置有外螺纹,并与对应的进、出口螺纹连接。

[0031]

冷空气首先经过进气加热系统4加热后进入压气机1中,压气机1将空气压缩后通入燃烧室2与天然气混合燃烧,燃烧后产生的高温高压烟气再进入透平3膨胀做功,做完功后的烟气进入余热锅炉5中加热水生成水蒸气,最后通过余热锅炉5的出气口排到大气中,且从余热锅炉5的出气口排放的烟气余热对换热器6内的高压空气进行加热,加热后的高温高压空气通过热空气回流系统7回流到进气加热系统4中,再次对进入对进气加热系统4中的冷空气进行加热,以此循环,实现燃气轮机的余热的循环利用。本实用新型利用余热锅炉5尾部烟气余热来加热压缩的高压空气,再通过被加热的高温高压空气对进气加热系统4内的空气进行加热,达到了除冰、提高燃气轮机喘振余量以及降低污染物排放,提高机组的效率,又可以节省大量能量,提高机组的热效率。

[0032]

如图1所示,进气加热系统4包括进气管道41、热空气喷头42和垂直空气管道43;热空气喷头42设置在进气管道41内,用以对进入进气管道41内的冷空气进行加热;垂直空气管道43的进气端与进气管道41的出气端连接,垂直空气管道43的出气端与压气机1的进气口连接。热空气喷头42通过现有的螺栓连接的方式安装在进气管道41的内壁上。

[0033]

如图1、图2所示,余热锅炉5的出气口处设置有排气烟囱51,排气烟囱51为中空的筒状结构,排气烟囱51与余热锅炉5的出气口时一体成型的。

[0034]

换热器6为环形换热器,换热器6套接在排气烟囱51的外壁上。本实用新型的换热

器6采用现有的环形换热器。

[0035]

如图1所示,热空气回流系统7包括高压热空气管道71、第一隔离阀72和调节阀73;高压热空气管道71的进气口与换热器6的出气口连通;高压热空气管道71的出气口与热空气喷头42的进气口连通;第一隔离阀72通过现有技术的阀门与管道装配技术安装在高压热空气管道71上;调节阀73通过现有技术的阀门与管道装配技术安装在高压热空气管道71上。

[0036]

本实施例的工作原理是:本实用新型提供一种燃气轮机的余热利用设备,冷空气首先进入进气管道41中,打开热空气喷头42,热空气喷头42喷出的热空气对冷空气进行加热,加热后的热空气通过垂直空气管道43进入压气机1中,压气机1将空气压缩后通入燃烧室2与天然气混合燃烧,燃烧后产生的高温高压烟气再进入透平3膨胀做功,做完功后的烟气进入余热锅炉5中加热水生成水蒸气,最后通过余热锅炉5的排气烟囱51排到大气中,且从余热锅炉5的排气烟囱51排放的烟气余热对换热器6内的高压空气进行加热,然后打开第一隔离阀72,再通过调节阀73开度,加热后的高压空气从高压热空气管道71回流到热空气喷头42内,热空气喷头42再喷出的热空气对进入进气管道41内的冷空气进行加热,以此循环,实现燃气轮机的余热的循环利用。

[0037]

本实用新型相比现有技术存在以下优点:本实用新型利用余热锅炉5尾部烟气余热来加热压缩的高压空气,再通过被加热的高温高压空气对进气加热系统4内的空气进行加热,达到了除冰、提高燃气轮机喘振余量以及降低污染物排放,提高机组的效率,又可以节省大量能量,提高机组的热效率。

[0038]

实施例二

[0039]

本实施例与上述实施例的区别在于:如图1所示,本实施例的换热器6一侧设置有空气补充装置8;空气补充装置8包括补空气管道81和空压机82;补空气管道81的出气口与换热器6的进气口连通,空压机82装配在补空气管道81上。补空气管道81上设置有第二隔离阀83。

[0040]

空压机82通过现有技术的螺栓连接的方式安装在补空气管道81上,第二隔离阀83通过现有技术的阀门与管道装配技术安装在补空气管道81上,当对换热器6补充高压空气时,打开第二隔离阀83,空压机82通过补空气管道81从外界大气中抽取洁净空气送至换热器6中,待换热器6内充满高压空气后关闭空压机82和第二隔离阀83。

[0041]

实施例三

[0042]

本实施例与上述实施例的区别在于:如图1所示,本实施例的进气管道41的进气口处设置有第一进气滤网44;通过在进气管道41的进气口处设置有第一进气滤网44,可过滤进入进气管道41内的冷空气。第一进气滤网44的大小与进气管道41的内径相同,第一进气滤网44可通过现有的螺栓连接的方式与补空气管道81进行装配。

[0043]

实施例四

[0044]

本实施例与上述实施例的区别在于:如图1所示,本实施例的补空气管道81的进气口处安装有第二进气滤网84;通过补空气管道81的进气口处安装有第二进气滤网84,可保证进入补空气管道81内的空气的洁净。第二进气滤网84通过螺栓的连接方式安装在补空气管道81的进气口端部。

[0045]

以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实

施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1