一种垂直轴风力发电的风力机装置及风力发电机组的制作方法

[0001]

本实用新型属风力发电技术领域,涉及一种垂直轴风力发电的风力机装置。

背景技术:

[0002]

随着科学技术的发展,风力机也逐渐运用到许多领域,风力机是利用风产生动力的一种机器。现代风力机多指发电用风力机,亦有用于提水灌溉的。风能资源是清洁的可再生能源,安全、清洁、资源丰富,取之不竭,是一种永久性的大量存在的本地资源,可为我们提供长期稳定的能源供应。风力发电是新能源领域中技术最成熟、最具规模、开发商业化发展前景的发电方式之一,发展风电对于保障能源安全,调整能源结构,减轻环境污染,实现可持续发展等都具有非常重要的意义。

[0003]

风力发电的原理是利用风力带动风车叶片旋转,再通过增速机将旋转的速度提升,来促使发电机发电。依据目前风车技术,微风便可以开始发电。风力发电正在世界上形成一股热潮,因为风力发电没有燃料问题,也不会产生辐射或空气污染。

[0004]

现有技术中的垂直轴风力机主要有升力叶片型风力机,阻力型风力机有各种叶片造型风轮的垂直轴风力机,垂直轴风力发电机组的风力机较常见为阻力风机组,阻力风机组长期没能解决消除逆风阻尼,风能利用率低的问题,尤其需要解决弱风提升风速、风力多级利用难题,需要解决气流尾涡的环境影响难题。

[0005]

风力发电机的风力轮及叶片,目前的设计理论及设计制造方法,行业内人所周知,在风压荷载相同的环境及相同力矩的条件下,获取最大风力动能的风力机设计制造方法与叶轮大小,叶片几何尺寸紧密相关,尤其垂直轴风力发电机,获取风力动能的多少,除转轮力矩体量的大小影响外,主要因素体现在,风叶片的受风面积几何造型以及布局的合理性。至目前行业的设计理论及叶片造型布局,都是采用了相同的设计原理及理论,设计制造了各种各样的垂直轴风力发电机。但是设计都是通过叶片的几何造型和布局上的改变,希望获得更多的风能量。

[0006]

垂直轴风力机,行业内也常常称其为阻力式风机,其原理在相同的风荷载条件下接收到风力动能的多少,取决于以下几个方面,1、相同力矩、相同风荷载条件下接收到风力动能的多少,是由叶片的迎风面积大小和风的切入角所决定的。因此就产生了各种几何尺寸造型的叶片,例如:常见如模拟飞机翼设计的各种升力式流体风机叶片、弧形板叶片、双曲线叶型叶片、直板式叶片等首先都遵从一个原理。为了使正能量迎风面尽量获得更多的动能量,使负能量回旋逆风面受到最少动能量损耗,所有设计几何尺寸造型与倾角、弧面、转动平面均首先符合这一原则,叶片的设计减少风能损失,还考虑到风的缠绕、粘性等物理流态特征,通过造型减少缠绕涡流阻力,利用调整尾角风粘性降风阻等同样受到业内有设计经验人的重视。

[0007]

垂直轴风机的风叶片,在相同力矩条件下的布局与风的获取动能量直接相关,避免回转逆风阻力,叶片要调整风切入角,减少风缠绕涡流阻力。风的导出角设计要考虑降低粘性阻力影响,除叶片几何尺寸、倾角后和叶片的布局紧密相关。常见叶片布局造型,如h

型、双曲线型等。

[0008]

近几年还出现了动态自旋叶片,当迎风面叶片处在对称垂直轴逆风阻条件,叶片自旋转与风向呈平行状态,削减逆风阻耗散动能。

[0009]

近几年还设计出了垂直轴风机,叶片当处在对称轴逆风组条件下,通过外部添加遮挡逆风的方式,消除逆风面的耗能影响。

[0010]

大多数的垂直轴风力机的设计,都是通过叶片几何造型及布局设置风切入角的方式,提高正能量迎风面,获取最大风动能量推力;通过叶片导入、导出角的改变使逆风负能量区迎风面变小,并有导出角降低整机风动能损耗。

[0011]

总结现有垂直轴风力机的目前设计方案、方法、原理都不可改变,低效获取动能的模式,只有50%有效迎风面,还要减去50%的逆风阻面的耗能,只能通过风叶片几何结构、导风角获取有限的差值动能,效率是很低的,长期以来都不能从根本上改变。当前最有创意的设计,采用对50%逆风阻面,采用遮挡法或动态自旋叶片释放阻力能耗,垂直轴风力机获得风最大动能也只有直径的50%有效面积迎风面风力动能。因此垂直轴风力机被行业内一直称其为低功效风力机。

技术实现要素:

[0012]

本实用新型的目的是提供一种垂直轴风力发电的风力机装置,使微弱的风力就能驱动并得到最大化利用,增大了有效功,使弱风力发电变成可能,设计了结构简单、动作简单、功率明显、经济实用的风力机结构体系,将垂直轴风力发电的低效风能改变为高效风能得到充分利用。

[0013]

为达到上述目的,本实用新型是通过以下的技术方案来实现的。

[0014]

本实用新型的技术方案是提供一种垂直轴风力发电的风力机装置,包括有旋转涡轮、导风调节叶轮和旋转轴,旋转涡轮同轴设置在导风调节叶轮的内部,旋转涡轮与旋转轴固定,旋转轴安装在导风调节叶轮上转动;本实用新型的垂直轴风力机,针对目前垂直轴风力机长期存在的弊端,即解决了垂直轴逆风侧面逆风阻力及叶片风缠绕紊流阻力的固有特性难题,

[0015]

旋转涡轮包括有固定在旋转轴上的涡轮架和固定在涡轮架之间并且以旋转轴为中心对称设置的旋转涡扇叶片,相邻旋转涡扇叶片之间形成用于风力进入旋转涡轮内部的入风通道;风道呈方口漏斗状态过流压缩通道;迎风斗口沿圆周定方向定角度的均匀分布,内圆周切向均匀分布的出风方形漏斗口比导入风口小,增加了出风速度,风流状态不存在紊流,消除了风的紊流动能消耗,消除了垂直轴风力机低功效的因素。通过涡轮涡扇叶片的风能经过了分级叠加吸收作功,提高了风机有效功率。

[0016]

导风调节叶轮包括有支撑旋转轴的叶轮架和活动设置于叶轮架上转动的用于将风力导流至入风通道的导风调节叶片,导风调节叶片以旋转轴为中心对称设置,通过对迎风面风向跟踪,将风力机垂直轴二侧迎风面的风力,全面转换成有效动能导入与内置旋转涡轮涡扇耦合,获得最佳风力动能,并且将阻力侧面风通过导风调节叶片内导角,转换成对旋转涡轮的推动力。将逆风阻力转换成有效动力,并且具有风量多少可调、可控制的机能。

[0017]

本技术方案的风力机装置采用了涡旋涡流动力学及叶扇片的结构造型设计,使风能流道更流畅,获取高效能量,微弱的风力能即要驱动旋转涡轮转动,增大了有效功,使弱

力发电变成可能。

[0018]

在该技术方案的一种示例中,旋转涡扇叶片包括有朝向入风方向的弧头部、位于中部的导向弧形部和尾端向内弯曲呈弧面尾钩式的尾弧叶部,旋转涡扇叶片的上端与下端固定在涡轮架上。通过尾弧叶部的设计,漏斗形的入风通道在出风口处风力被加速后再行推动尾弧叶部,达到最大风力的能量转换及利用。

[0019]

在该技术方案的一种示例中,旋转涡扇叶片的上端和下端分别设置有多个固定楔部,通过固定楔部插入至涡轮架上的固定孔连接,使旋转涡扇叶片固定在涡轮架上。

[0020]

在该技术方案的一种示例中,以经过旋转涡扇叶片的前端和后端的第一面,以经过旋转涡扇叶片的前端和旋转涡轮中心轴的第二面,在第一面与第二面呈一定角度夹角的状态下,并且使涡轮架的旋转涡扇叶片固定安装在涡轮架的平面上。

[0021]

在该技术方案的一种示例中,涡轮架包括有轮环架部、轮支架部和轮中盘部,轮支架部将轮中盘部与轮环架部进行连接,并且使涡轮架的平面与相邻两侧旋转涡扇叶片组成圆外周切向方形口漏斗状镂空连通,入风通道的进风漏斗口面积大于出风口面积2-10倍,进风漏斗口位置与出风漏斗口的位置圆周径向错位角度a:0.3-50度,轮盘越大错位角度越小,每相邻两侧旋转涡扇叶片形成的漏斗壁呈曲面型,在风机垂直轴两侧的迎风面通过调整导风调节叶片导风角度,弱风进风方向全部沿圆周切向漏斗口吹向,进风漏斗口叶片迎风面壁再吹入漏斗内,出风漏斗口呈圆周切向加速度出风口,风进入导向弧形部入涡扇叶片尾端向内弯曲呈弧面尾钩式的尾弧叶部,轮中盘部与旋转轴固定连接,在轮环架部设有与旋转涡扇叶片连接的固定孔。

[0022]

在该技术方案的一种示例中,导风调节叶片包括有转轴部、位于转轴部两侧的外引导部和内引导部,外引导部的前端设置有由前端边缘向导风调节叶片的内侧面弯曲形成的弧面尾钩,转轴部的两端连接在叶轮架上且转轴部设置为可以转动。

[0023]

在该技术方案的一种示例中,叶轮架包括有叶轮环架部、叶轮支架部和叶轮托盘部,叶轮支架部将叶轮托盘部与叶轮环架部进行连接,并且使叶轮架的两侧呈镂空连通,叶轮托盘部与旋转轴通过轴承连接,使旋转轴可以在叶轮架的支撑下转动,导风叶片角度调节是有调节器进行的,调节器是根据方向和风力大小调节的,停机时导风叶片全部圆周闭合,强风调整小进风量,在叶轮环架部设有与转轴部连接的转轴孔。

[0024]

在该技术方案的一种示例中,在叶轮架上还设置有多个凸耳固定部,在凸耳固定部上设有固定立柱接口。

[0025]

本实用新型的另一技术方案是提供一种垂直轴风力发电的风力发电机组,包括有如上述技术方案中所述的风力机装置。

[0026]

进一步的,风力发电机组包括有风力机装置、立柱和发电机,括有风力机装置、立柱和发电机,多个风力机装置通过立柱以垂直串联式叠加方式固定连接,并且可将多个模块串联塔式结构风力机相互并联呈群体结构,发电机设置在风力机装置的下方,采用发动机分布式安装,发电机与风力机装置的旋转轴相连接。

[0027]

可用于弱风的发电机组其不限于单一风力机装置使用,也可多轮组合作为模块机的机群使用。例如轮塔组合结构,平面、梯面群组合,多轮塔群组合。

附图说明

[0028]

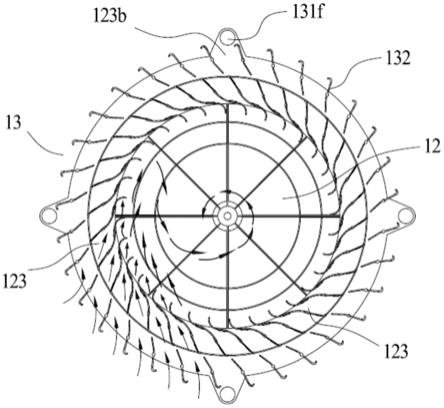

图1是实施例一中的风力机装置的结构整体视图。

[0029]

图2是实施例一中的风力机装置的结构正视图。

[0030]

图3是图2中风力机装置沿a-a面的结构剖视图,导风调节叶片处于关闭状态。

[0031]

图4是图3中风力机装置在导风调节叶片处于打开状态时的结构剖视图。

[0032]

图5是实施例一中的风力机装置的结构分解视图。

[0033]

图6是图5中的局部视图。

[0034]

图7是实施例一中的旋转涡扇叶片的结构视图。

[0035]

图8是实施例一中的导风调节叶片的结构视图。

[0036]

图9是实施例一中的风力机装置组合形成塔轮结构的视图。

[0037]

图10是实施例二中的风力机装置的结构视图。

[0038]

图11是实施例二中的风力机装置的结构剖视图,导风调节叶片处于打开状态。

具体实施方式

[0039]

以下结合附图与具体实施例对本实用新型的技术方案做详细说明。

[0040]

实施例一

[0041]

如图1、图2与图5中所示,本实施例是一种垂直轴风力发电的风力机装置10,包括有旋转轴11、旋转涡轮12和导风调节叶轮13,旋转涡轮12同轴设置在导风调节叶轮的内部,旋转涡轮12与旋转轴11固定,旋转轴11通过轴承安装在导风调节叶轮13上,旋转轴与旋转涡轮一起转动;当风力经过导风调节叶轮进入至旋转涡轮,在风力的作用下,使旋转涡轮进行和旋转轴转动,一般在旋转的下端与发电机连接,进而带动发电机进行发电,也有在上下旋转端装发电机的方式。

[0042]

如图3、图5中所示,旋转涡轮12包括有固定在旋转轴上的两个涡轮架122和固定在涡轮架之间并且以旋转轴为中心对称设置的多个旋转涡扇叶片121,旋转涡轮的中部为空腔124,的任意相邻的两个旋转涡扇叶片之间形成用于风力进入旋转涡轮内部的空腔的入风通道123,风力从旋转涡轮的外部经过入风通道进入旋转涡轮内部的空腔,在入风通道中推动旋转涡扇叶片从而使旋转涡轮产生转动;进入空腔中的风力在空腔内产生涡旋,然后从旋转涡轮的上方及下方排出。

[0043]

为了能够适用弱风下旋转涡轮产生转动进行发电,旋转涡轮的结构设计尤为重要,如图3、图4及图7中所示,旋转涡扇叶片121包括有朝向入风方向的弧头部121a、位于中部的导向弧形部121b和尾端向内弯曲的尾弧叶部121c,尾弧叶部扩大了叶片对尾涡气流动能的获取;旋转涡扇叶片121的上端和下端分别设置有多个固定楔部121d,通过固定楔部121d插入至涡轮架上的固定孔连接,使旋转涡扇叶片固定在涡轮架上。

[0044]

涡轮架122包括有轮环架部122a、轮支架部122b和轮中盘部122c,轮支架部将轮中盘部与轮环架部进行连接,并且使涡轮架的两侧呈镂空连通,轮中盘部与旋转轴固定连接,在轮环架部设有与旋转涡扇叶片121连接的固定孔1221。

[0045]

如图3中所示,以经过旋转涡扇叶片的前端和后端的第一面124,以经过旋转涡扇叶片的前端和旋转涡轮中心轴的第二面125,在第一面与第二面及旋转涡轮盘的上下平面环板形成倾斜的漏斗形状,漏斗进风口127面积大,漏斗出风口128面积小,进出两个斗口面

积比2-10倍,例如,旋转涡轮盘直径2米时进出两个斗口面积比大约为4倍。而且进风口与出风口在圆径向呈现夹角a,夹角a的度数一般在0.3-50度选择。轮盘越大,夹角a的度数越小。例如:旋转涡轮的直径为100米时,夹角a的度数一般在0.5度左右,当旋转涡轮的直径为0.5米时,夹角a的度数一般在45度左右。

[0046]

如图4、图5和图8中所示,导风调节叶轮13包括有支撑旋转轴的两个叶轮架131和活动设置于叶轮架上转动的用于将风力导流至入风通道的导风调节叶片132,导风调节叶片以旋转轴为中心对称设置。

[0047]

叶轮架131包括有叶轮环架部131a、叶轮支架131b部和叶轮托盘部131c,叶轮支架部将叶轮托盘部与叶轮环架部进行连接,并且使叶轮架的两侧呈镂空连通,叶轮托盘部与旋转轴通过轴承连接,使旋转轴可以在叶轮架131的支撑下转动,在叶轮环架部设有与转轴部连接的转轴孔1311。

[0048]

导风调节叶片132包括有转轴部132a、位于转轴部两侧的外引导部132b和内引导部132c,外引导部的前端设置有由前端边缘向导风调节叶片的内侧面弯曲形成的弧面尾钩132d,转轴部的两端连接在叶轮架上且转轴部设置为可以转动。

[0049]

导风调节叶片定位可调,可以360度转动,转轴可以与装有调节叶片角度的机构连接,通过机构自动化控制导风调节叶片的转动,当弱风时时,可以转动导风调节叶片增大入风量,扩大顺风进风量,将逆风面风力导向为顺风,增加风力获取能量,旋转涡轮的做功动能;当风力较大时,可以转动导风调节叶片调节进入旋转涡轮的风量,保障正常做功发电;在强风或台风天气情况,为了保护旋转涡轮,可以转动导风调节叶片处于关闭状态。

[0050]

为了便于风力机装置的安装,在叶轮架131上还设置有多个凸耳固定部131d,在凸耳固定部131d上设有固定立柱接口131f。

[0051]

如图9中所示,为风力机装置的一个安装使用示例,多个风力机装置10通过立柱20与固定立柱接口的配合以垂直叠加方式固定连接在固定物30上,固定物可以是地基座,机房设在地上,机房平面设有门31,在机房内部安装发电机,发电机与风力机装置的旋转轴相连接,在风力机装置的顶部还安装有避雷装置40。

[0052]

本实施例的风力机装置通过对风力机制造结构的改变,有效攻克解决了现有垂直轴风力发电机的难题。使微弱的力能得到最大化利用,增大了有效功,使弱力发电变成可能。同时解决了超强风,通过调节进风量保障安全发电,增设了可控停机功能。发电量可通过全自动智能化物联网远程集控集测系统、数字管理系统调节。设计了结构简单、动作简单、功率明显、经济实用的结构体系。

[0053]

风力机装置可制作成模块式小型机组,组合小直径塔体柱机群,大直径、悬浮超大直径涡轮风塔机组。不限于单一风力机装置使用,也可多轮组合作为模块机的机群使用。例如:轮塔组合结构,通过串联、并联多轮塔组群。占地面积小可做观赏景观,可作为分布式片区供电设施。

[0054]

风力机装置的结构设计采用了涡旋涡流动力学,叶扇片的结构造型设计充分利用了风的绕流、粘性、诱导风向、导向等物理特点充分,利用风能使流道更流畅,获取高效能量。

[0055]

本实施例从设计理论和原理上着手,通过对风力机装置的结构改进以提高现有风力机装置的低效率。

[0056]

首先,在旋转涡轮的外圆周,设计了导风调节叶轮,设计了导风调节叶片的定位精准跟踪风向,可自旋导风调节叶片,目的是将垂直轴逆风阻力迎风面通过导风调节叶片几何造型设计,并设置叶片内风向导风结构,为智能化精准控制导风量的特征,全方位制导,根据需要获得最大或最小的全动力风能,并将逆风阻力转换为需要的动能,将垂直轴的逆风侧50%的迎风面积的阻力变为动力,同时还扩大了有效迎风面积。

[0057]

其次,旋转涡轮是转动的动力风轮,采用了涡旋涡流流道理论,旋转涡扇叶片设计为涡扇机型,由定位跟踪叶片导入的风量动能,通过漏斗式过流风的体能动能吸收方法获取推力,同时加速出风,再推动后级涡扇叶片做功,将接收到的风能尽数多次吸收获得的风力全过流能量,余风尾涡由轮中垂直输出,形成上下对流涡。

[0058]

本实施例中的风力装置,通过旋转涡轮的结构设计消除了现有垂直风力机叶片自身紊流阻尼问题,由于不是迎风面推动叶片做功,是风进入入风道通过对风量压缩获得推力做功;解决了弱风流速的动能不足发电价值问题,风量压缩的同时提高了后级风速,再次推动涡扇叶片做功,同时对风力进行了多次利用;旋转涡轮与导风调节叶轮配合化解了风力机自身体型缠绕紊流涡振动,将迎风面风力全部灌入旋转涡轮的涡扇叶片内,推动做功的尾流上、下垂直方向涡旋输出,改变了风的流向及流状,以低能量残风输出。

[0059]

通过导风调节叶轮的结构设计,解决了垂直轴风力及回旋迎风反推阻力耗能问题,通过跟踪导风调节叶片切入最大角和风切出导向角,转化为动能推力正能量,从根本上解决了垂直风力机的逆风阻难题;解决风力机飓风停机不能发电问题,通过跟踪导风调节叶片关闭进风量,满足风力机正常发电;解决了叶片自身紊流阻尼影响,由于跟踪导风调节叶片是定位旋转状态,不是旋转动叶片,过流不绕流;解决了垂直风力机体型外部缠绕风流紊流振动问题,由于导风调节叶轮体型是固定的自身不旋转,因此避免了现有垂直风机的问题。

[0060]

实施例二

[0061]

如图10和图11中所示,本实施例中的垂直轴风力发电的风力机装置相比于实施例一中,导风调节叶轮还包括有用于导风调节叶片转动的调节器135,调节器设有与导风调节叶轮同轴的活动环,在活动环上设有与导风调节叶片相对应的长孔135a。

[0062]

在导风调节叶片132的弧面尾钩处还设有调节杆132e,每个调节杆活动插入在活动环的长孔中,当调节器转动时,会带动导风调节叶片的调节杆在长孔内滑动,使导风调节叶片也产生转动,达到导风调节叶片打开或关闭。

[0063]

调节器可以设置于导风调节叶轮的上方或下方,也可以同时在上方和下方同时设置调节器,并且两个调节处于同步。在本实施例中,旋转涡扇叶片的与导风调节叶片的数量进行调整。

[0064]

在本说明书的描述中,参考术语“一个实施方式”、“一些实施方式”、“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0065]

以上内容是结合具体的实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员

来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1