一种双机头压缩机的制作方法

1.本实用新型涉及空气压缩机技术领域,尤其涉及一种双机头压缩机。

背景技术:

2.空气压缩机是常用的空气动力源设备,是一种将低压气体提升为高压气体的从动的流体机械,用于提供压缩的高压空气;随着经济发展,各行业快速发展,空气压缩机已广泛应用于我们生活中的各个领域,并发挥着极其重要的作用,市场需求日益增大,对空压机的要求也日益提高。

3.目前的空气压缩机大多为单机头式,由电机驱动机头工作,实现空气压缩,由于电机驱动的转速恒定,仅能够实现一种功率输出,无法满足功率调节的使用需求,且常规的卧式结构设计,不利于实现油气分离;此外,目前的空气压缩机用电磁离合器,无主动散热功能,过热保护风险高,空气压缩机上安装有的用以实现过压防护的安全溢流阀门,多为组装式,结构复杂不规则,长时间使用弹簧易松动,压力控制精确度降低,且体型大,多为外置式安装,安装不便,安装后占用空气压缩机外部空间。因此,开发一种双机头压缩机,不但具有迫切的研究价值,也具有良好的经济效益和工业应用潜力,这正是本实用新型得以完成的动力所在和基础。

技术实现要素:

4.为了克服上述所指出的现有技术的缺陷,本发明人对此进行了深入研究,在付出了大量创造性劳动后,从而完成了本实用新型。

5.具体而言,本实用新型所要解决的技术问题是:提供一种双机头压缩机,以解决目前的空压机无法实现功率调节,离合器不具备主动散热功能,以及安装有的防过压溢流装置结构复杂、体积大,且安装后占用空压机外部空间的技术问题。

6.为解决上述技术问题,本实用新型的技术方案是:

7.一种双机头压缩机,包括机壳,所述机壳内设有第一机头和第二机头,所述第一机头和所述第二机头均于所述机壳顶部设置,且分别传动连接有电磁离合器,所述机壳顶部开设有分别与所述第一机头和所述第二机头对应设置的进气口,所述机壳底部具有一储气腔,所述进气口分别通过所述第一机头和所述第二机头与所述储气腔连通,所述机壳底部一侧开设有一出气口,且所述机壳上安装有用以实现其过压保护的自动溢流装置。

8.作为一种改进的技术方案,所述电磁离合器包括用以与驱动电机传动相连的主动盘、沿轴向滑动并与机头传动相连的从动盘以及安装于所述主动盘内并驱动所述从动盘与所述主动盘离合的电磁线圈,所述主动盘的内侧壁沿周向设有若干旋叶,若干所述旋叶与所述主动盘形成涡轮盘,且所述旋叶与所述电磁线圈间具有供气流流通的气流通道。

9.作为一种改进的技术方案,所述机壳边角位置处具有一凹槽安装部,所述自动溢流装置于所述凹槽安装部安装。

10.作为一种改进的技术方案,所述自动溢流装置包括密封固定安装于所述机壳上的

螺钉体,所述螺钉体内开设有安装槽和溢流通道,且所述安装槽通过所述溢流通道与所述储气腔相连通,所述安装槽底部滑动安装有阀瓣,所述阀瓣与所述安装槽的槽壁间具有供气体通过的溢流间隙,所述安装槽内设有一压缩弹簧,所述螺钉体顶部固定安装有一压盖,所述压盖上开设有通孔,所述压缩弹簧位于所述压盖和所述阀瓣之间,且两端分别抵靠所述压盖和所述阀瓣设置,在所述压缩弹簧作用下,所述阀瓣密封抵靠所述溢流通道设置。

11.作为一种改进的技术方案,所述螺钉体包括一体成型的旋拧部和安装部,所述安装部外壁开设有外螺纹,所述机壳开设有与所述安装部相适配的安装孔,所述螺钉体通过所述安装部、所述安装孔密封固定安装于所述机壳上。

12.作为一种改进的技术方案,所述安装槽和所述溢流通道均沿所述螺钉体的中心线开设,且所述安装槽于所述旋拧部并延伸至所述安装部开设,所述溢流通道于所述安装部底部开设。

13.作为一种改进的技术方案,所述安装槽为圆柱形槽,所述阀瓣为六方形瓣体,且所述阀瓣的外径与所述安装槽内径相适配,所述阀瓣沿轴向滑动安装于所述安装槽内。

14.作为一种改进的技术方案,所述阀瓣朝向所述压缩弹簧的一侧具有一凸台。

15.作为一种改进的技术方案,所述安装槽的底部还设有一凸起部,所述凸起部于所述螺钉体的中心线位置设置,所述溢流通道延伸至所述凸起部开设。

16.作为一种改进的技术方案,所述螺钉体的顶部具有一环形槽,所述压盖固定嵌装于所述环形槽内,所述通孔于所述压盖的中心位置处开设。

17.采用了上述技术方案后,本实用新型的有益效果是:

18.(1)该双机头压缩机,设有的匹配运行的第一机头和第二机头,功率不同,通过电磁离合器控制第一机头和/或第二机头工作,能够实现恒定转速下的三挡功率输出,满足空气压缩机不同功率的使用需求,且机头立式设置,利于油气分离,实用性强。

19.(2)设有的该电磁离合器,主动盘内侧壁沿周向设有的若干旋叶,与主动盘形成涡轮盘,驱动主动盘转动时,旋叶产生气流能够带走电磁线圈产生的热量,且气流贴近电磁线圈的外壳壁流通,散热效果好,此外,由于旋叶于主动盘内侧壁设置,为一体式结构,主动盘转动即实现同步散热,无需通过其他驱动实现,在无需额外功率输入的同时即可实现散热,满足了节能降耗的使用需求。

20.(3)设有的该自动溢流装置,结构简单,体积小,安装于机壳上用以实现压缩机储气腔内压力控制;若压缩机内压力在设定范围值内,在压缩弹簧作用下,阀瓣抵靠溢流通道,实现溢流通道的密封,此时该装置处于关闭状态,若压缩机内压力超过设定范围值,压力大于压缩弹簧的弹力,气体推动阀瓣打开溢流通道口,储气腔内气体通过阀瓣与安装槽槽壁间的溢流间隙实现溢流,此时该装置处于打开状态,至压缩机内压力恢复至设定范围值后,在压缩弹簧的推力下推动阀瓣重新关闭溢流通道;通过在机壳上安装该自动溢流装置实现压力控制,能够避免压缩机内压力过高而发生事故,实现了对压缩机的过压防护,且该装置可在压缩机上实现内置安装,安装简单方便,不占用设备外部空间,实用性强。

21.(4)设有的该螺钉体结构,安装部开设有的外螺纹,可以直接将该装置螺纹安装到压缩机上使用,并通过旋拧部紧固,拆装操作简单方便。

22.(5)设有的圆柱形的安装槽及六方形瓣体结构的阀瓣,在实现阀瓣于安装槽内限位滑动的同时,阀瓣与安装槽的槽壁间具有的空隙作为供溢流气体通过的溢流间隙。

23.(6)安装槽底部设有的凸起部,处于关闭状态时,阀瓣底部抵靠凸起部边缘,为实现溢流通道的有效密封提供了可靠保障,密封效果好。

24.(7)压盖固定器嵌装于螺钉体内的结构,能够确保压缩弹簧的行程稳定,避免压缩弹簧松动,确保长期使用仍具有较高的压力控制精确度,使用寿命长,压盖上开设的通孔,用以实现溢流气体的通过。

附图说明

25.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

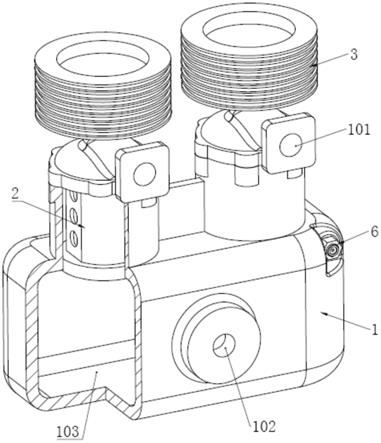

26.图1为本实用新型的结构示意图;

27.图2为本实用新型电磁离合器的结构示意图;

28.图3为本实用新型电磁离合器的剖视结构示意图;

29.图4为本实用新型电磁离合器的爆炸结构示意图;

30.图5为本实用新型自动溢流装置的结构示意图;

31.图6为本实用新型自动溢流装置关闭状态的剖视结构示意图;

32.图7为本实用新型自动溢流装置打开状态的剖视结构示意图;

33.图8为本实用新型阀瓣的结构示意图;

34.附图标记:1

‑

机壳;101

‑

进气口;102

‑

出气口;103

‑

储气腔;2

‑

第一机头;3

‑

主动盘;301

‑

旋叶;4

‑

从动盘;5

‑

电磁线圈;6

‑

螺钉体;601

‑

旋拧部;602

‑

安装部;603

‑

安装槽;604

‑

溢流通道;605

‑

凸起部;7

‑

阀瓣;701

‑

凸台;8

‑

压缩弹簧;9

‑

压盖;901

‑

通孔。

具体实施方式

35.下面结合具体的实施例对本实用新型进一步说明。但这些例举性实施方式的用途和目的仅用来例举本实用新型,并非对本实用新型的实际保护范围构成任何形式的任何限定,更非将本实用新型的保护范围局限于此。

36.如图1所示,本实施例提供了一种双机头压缩机,包括机壳1,机壳1内设有第一机头2和第二机头,第一机头2和第二机头均于机壳1顶部设置,且分别传动连接有电磁离合器,机壳1顶部开设有分别与第一机头2和第二机头对应设置的进气口101,机壳1底部具有一储气腔103,进气口101分别通过第一机头2和第二机头与储气腔103连通,机壳1底部一侧开设有一出气口102,且机壳1上安装有用以实现其过压保护的自动溢流装置;本实施例中,第二机头未在附图中示出。

37.如图2至图4所示,电磁离合器包括用以与驱动电机传动相连的主动盘3、沿轴向滑动并与机头传动相连的从动盘4以及安装于主动盘3内并驱动从动盘4与主动盘3离合的电磁线圈5,主动盘3的内侧壁沿周向设有若干旋叶301,若干旋叶301与主动盘3形成涡轮盘,且旋叶301与电磁线圈5间具有供气流流通的气流通道;工作时,主动盘3与驱动电机传动相连,实现动力输入,通过电磁线圈5驱动从动盘4与主动盘3离合,当主动盘3与从动盘4的主、副摩擦面相贴合,实现动力传动,带动机头工作,当主动盘3与从动盘4的主、副摩擦面分离,

主动盘3与从动盘4间无传动连接,机头不工作。本实施例中,由于电磁离合器为本领域技术人员所共识的,故在此不作赘述。

38.设有的该电磁离合器,主动盘3内侧壁沿周向设有的若干旋叶301,与主动盘3形成涡轮盘,驱动主动盘3转动时,旋叶301产生气流能够带走电磁线圈5产生的热量,且气流贴近电磁线圈5的外壳壁流通,散热效果好,此外,由于旋叶301于主动盘3内侧壁设置,为一体式结构,主动盘3转动即实现同步散热,无需通过其他驱动实现,在无需额外功率输入的同时即可实现散热,满足节能降耗的使用需求。

39.如图1所示,本实施例中,为实现自动溢流装置的安装,机壳1边角位置处具有一凹槽安装部602,自动溢流装置于凹槽安装部602安装,安装后不会突出至机壳1外。

40.如图5至图8所示,自动溢流装置包括密封固定安装于机壳1上的螺钉体6,螺钉体6内开设有安装槽603和溢流通道604,且安装槽603通过溢流通道604与储气腔103相连通,安装槽603底部滑动安装有阀瓣7,阀瓣7与安装槽603的槽壁间具有供气体通过的溢流间隙,安装槽603内设有一压缩弹簧8,螺钉体6顶部固定安装有一压盖9,压盖9上开设有通孔901,压缩弹簧8位于压盖9和阀瓣7之间,且两端分别抵靠压盖9和阀瓣7设置,在压缩弹簧8作用下,阀瓣7密封抵靠溢流通道604设置。

41.螺钉体6包括一体成型的旋拧部601和安装部602,本实施例中,旋拧部601为六棱柱形结构,安装部602外壁开设有外螺纹,机壳1开设有与安装部602相适配的安装孔,螺钉体6通过安装部602、安装孔密封固定安装于机壳1上,六棱柱形结构的旋拧部601,便于该装置于设备上安装时,用扳手进行安装紧固,拆装操作简单方便。

42.本实施例中,安装槽603和溢流通道604均沿螺钉体6的中心线开设,且安装槽603于旋拧部601并延伸至安装部602开设,溢流通道604于安装部602底部开设。

43.本实施例中,安装槽603为圆柱形槽,阀瓣7为六方形瓣体,且阀瓣7的外径与安装槽603内径相适配,阀瓣7沿轴向滑动安装于安装槽603内;设有的圆柱形的安装槽603及六方形瓣体结构的阀瓣7,在实现阀瓣7于安装槽603内限位滑动的同时,阀瓣7与安装槽603的槽壁间具有的空隙作为供溢流气体通过的溢流间隙。

44.本实施例中,阀瓣7朝向压缩弹簧8的一侧具有一凸台701,通过凸台701实现压缩弹簧8一端与阀瓣7的套装连接。

45.安装槽603的底部还设有一凸起部605,凸起部605于螺钉体6的中心线位置设置,溢流通道604延伸至凸起部605开设,处于关闭状态时,阀瓣7底部抵靠凸起部605边缘,为实现溢流通道604的有效密封提供了可靠保障,密封效果好。

46.为实现压盖9于壳体顶部的安装,螺钉体6的顶部具有一环形槽,压盖9固定嵌装于环形槽内;本实施例中,为实现压盖9的安装,压盖9安装前,螺钉体6具有一环形折边,将压盖9放置到螺钉体6上后,将折边向内翻折至抵靠压盖9周向边缘,从而形成用以固定压盖9的环形槽,实现压盖9的嵌装固定,能够确保压缩弹簧8的行程稳定,避免压缩弹簧8松动,确保长期使用仍具有较高的压力控制精确度,使用寿命长。

47.本实施例中,通孔901于压盖9的中心位置处开设,用以实现溢流气体的通过。

48.基于上述结构的该双机头压缩机,设有的匹配运行的第一机头2和第二机头,功率不同,通过电磁离合器控制第一机头2和/或第二机头工作,能够实现恒定转速下的三挡功率输出,满足空气压缩机不同功率的使用需求,且机头立式设置,利于油气分离,实用性强。

49.该双机头压缩机机壳1上安装的自动溢流装置,结构简单,体积小,安装于机壳1上用以实现压缩机储气腔103内压力控制;若压缩机内压力在设定范围值内,在压缩弹簧8作用下,阀瓣7抵靠溢流通道604,实现溢流通道604的密封,此时该装置处于关闭状态,若压缩机内压力超过设定范围值,压力大于压缩弹簧8的弹力,气体推动阀瓣7打开溢流通道604口,储气腔103内气体通过阀瓣7与安装槽603槽壁间的溢流间隙实现溢流,此时该装置处于打开状态,至压缩机内压力恢复至设定范围值后,在压缩弹簧8的推力下推动阀瓣7重新关闭溢流通道604;通过在机壳1上安装该自动溢流装置实现压力控制,能够避免压缩机内压力过高而发生事故,实现了对压缩机的过压防护,且该装置可在压缩机上实现内置安装,安装简单方便,不占用设备外部空间,实用性强。

50.应当理解,这些实施例的用途仅用于说明本实用新型而非意欲限制本实用新型的保护范围。此外,也应理解,在阅读了本实用新型的技术内容之后,本领域技术人员可以对本实用新型作各种改动、修改和/或变型,所有的这些等价形式同样落于本技术所附权利要求书所限定的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1