离心泵的制作方法

1.本技术涉及一种离心泵,特别涉及高转速、高扬程的深井用多级离心泵。

背景技术:

2.深井用离心泵总体上包括电机组件和包含被泵轴驱动而旋转的叶轮的泵体组件。传统的离心泵的泵轴转速一般在3000rpm左右,若要离心泵输出的水的扬程达到300m,通常离心泵的高度可能达到3m,所以,这种深井泵体积大、非常笨重。

3.深井用离心泵大多用于农业浇灌,使用环境通常在井下100m-500m不等的深度。在高山等自然环境恶劣的应用中,操作非常不方便。特别是,仅仅对于离心泵的搬运来说,工作人员需要人力抬到山顶,这可能需要几个小时、甚至一天的时间,将庞大、笨重的离心泵安装到几百米深的井底以及后续可能的维修都非常困难。这很大程度上限制了离心泵的应用。

4.在泵的改进过程中,为了提高离心泵的扬程,通常采用加大叶轮直径的手段,这进一步增加了泵的体积和重量,加剧了泵的上述不方便。

5.希望能够简化泵的结构。

技术实现要素:

6.本技术的目的是提供一种高功率、高扬程但体积以及重量均减小了的深井用离心泵。

7.为此,本技术提供了一种离心泵,包括泵套筒和容置于泵套筒内的多个叶轮级组,每一个叶轮级组包括:被离心泵的泵轴驱动而随其旋转的叶轮组件,环绕着叶轮组件的下半部并且提供轴向支撑作用的叶轮轴向支撑组件,以及环绕着叶轮组件的上半部并对其提供支撑的支撑体组件,所述叶轮轴向支撑组件和支撑体组件机械连接在一起形成容置叶轮组件的叶轮腔,其中:

8.所述叶轮组件包括限定出与泵轴接合的叶轮毂,从叶轮毂径向向外延伸的叶轮,和附接于叶轮的径向外周的叶轮座,所述叶轮毂的下端面附接有限定出旋转接合面的抗磨附件,

9.所述叶轮轴向支撑组件包括与支撑体组件机械连接并且附接到泵套筒的外壳体,环绕着所述叶轮毂的外周面的一部分的内壳体,和连接在外壳体和内壳体之间的导叶,以及被附接于所述内壳体的静止支撑件,所述静止支撑件包括与所述旋转接合面接合的静止接合面,使得所述叶轮组件的轴向力被传递至所述内壳体,然后传递到泵套筒。

10.在一个实施例中,所述抗磨附件被嵌置于形成在叶轮毂的下端面上的凹槽内,或者附接于叶轮毂的下端面的至少一部分上。

11.在一个实施例中,所述抗磨附件是钨钢环形件。

12.在一个实施例中,所述静止支撑件被直接或经由中间件附接到所述内壳体。

13.在一个实施例中,所述静止支撑件是陶瓷环形件。

14.在一个实施例中,所述叶轮和叶轮座限定出叶轮通道,所述外壳体、内壳体和导叶限定出与叶轮通道流体连通的导流通道。

15.在一个实施例中,所述叶轮包括从叶轮毂的外周面的一轴向位置开始在径向方向上向外并且在轴向方向上向上扩张延伸的锥形部和从所述锥形部的下表面螺旋形延伸的叶片,所述叶轮座附接于所述叶片的径向外周。

16.在一个实施例中,所述下表面与轴向方向的夹角在40

°

和70

°

之间。

17.在一个实施例中,所述叶轮轴向支撑组件的外壳体通过中间环接合到所述叶轮座,所述中间环包括大致沿轴向方向延伸的轴向延伸部和横向于轴向延伸部从其径向向外延伸的径向延伸部,所述轴向延伸部位于所述叶轮座的径向内部并且两者之间限定出第一空间,所述径向延伸部位于所述叶轮座的下面并且两者之间限定出第二空间。

18.在一个实施例中,每一个叶轮级组的叶轮的导叶座的径向最外末端与对应的支撑件组件之间限定出允许水中的杂质经过的环形缝隙。

19.在一个实施例中,所述多个叶轮级组包括距所述离心泵的电机组件最近的第一叶轮级组,对应于所述第一叶轮级组的叶轮轴向支撑组件是进口座组件,所述第一叶轮级组的支撑体组件被径向连接到其上方相邻的叶轮级组的导叶腔体组件。

20.在一个实施例中,所述多个叶轮级组包括位于第一叶轮级组上方的其它叶轮级组,对应于所述其它叶轮级组的叶轮轴向支撑组件是导叶腔体组件。

21.在一个实施例中,所述泵轴是包括沿周向方向分布的六个键齿的六齿泵轴。

22.本技术的离心泵,每一个叶轮级组中叶轮组件承受的轴向力都经由叶轮传递至导叶腔体组件、再传递至泵套筒,而不会叠加在下面相邻的叶轮级组上,不会产生轴向力的叠加,减轻了由此带来的泵效率和泵功率的损失。在实现相同扬程的情况下,泵的高度和重量减少了约三分之二,大大提高了离心泵的应用广泛性和容易度。

附图说明

23.下面将参考附图、结合本技术的示例性实施例详细描述本技术的前述和其它特征、优势和益处。应理解,附图并未按比例绘制,仅仅用于示意本技术的原理,而不意于将本技术限制于图示的实施例。图中示出的零部件不必须存在本技术的所有实施方式中,图示未示出的零部件有可能存在于本技术的某些实施方式中。

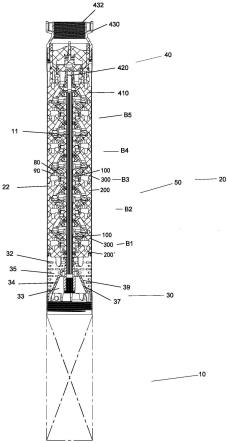

24.图1是本技术的示例性离心泵的纵剖面图;

25.图2是图1的离心泵的局部分解图;

26.图3是图1的离心泵的第二叶轮级组的叶轮组件和导叶腔体组件的放大图;

27.图4是本技术的示例性离心泵的泵轴的横截面图。

具体实施方式

28.下面参考附图具体描述本技术的离心泵。贯穿各附图,结构或功能相同或相似的部分具有相同的附图标记。

29.图1和2分别示出了本技术的离心泵的轴向剖视图和局部分解图。总体上,离心泵包括马达组件10和泵体组件20。马达组件10包括马达壳体和容置于马达壳体内、能够输出高转速的马达、例如电动马达。为马达的运转提供辅助功能的辅助系统,例如冷却系统,也

设置于马达壳体内。泵体组件20包括泵套筒22和容置于泵套筒22内的多个叶轮级组。马达的输出轴通过离心泵的泵轴11驱动离心泵中各叶轮级组的叶轮旋转。在图示实施例中,泵轴11采用的是六齿泵轴,图4示出了泵轴11的横截面放大图,其中泵轴11包括本体111和从本体111的外周面上均匀布置的六个凸部113。

30.在本技术中,为方便描述,泵轴11延伸的方向被定义为轴向方向,周向方向围绕着轴向方向延伸。本技术的离心泵在使用过程中通常竖直放置,所以轴向方向也称为竖直方向,在轴向方向上朝向电机组件10的方向/端部称为下方/下端,相反的方向/端部称为上方/上端。在垂直于轴向方向的平面中,以限定出轴向方向的泵轴11的中心轴线为基准,从泵套筒22朝向泵轴11的中心轴线的方向称为径向向内,相反,从泵轴11的中心轴线朝向泵套筒22的方向称为径向向外。

31.再次参考图1和2,在轴向方向上,从下向上,泵体组件20依次包括进水区段30,由多个叶轮级组构成的叶轮区段50和出水区段40。

32.在进水区段30中,在泵套筒22上设置有沿周向方向分布的进水孔32,并且,在进水区段30,锥壳体34设置于在泵套筒22内。锥壳体34被配置为朝向电机组件10开口的倒锥体,包括允许泵轴11穿过的中心孔。将泵轴11连接到电机组件10的输出轴并且支撑泵轴11的泵轴连接部设置于由锥壳体34的朝向电机组件10的内表面37形成的空间33内。锥壳体34的相反的外表面39与泵套筒22限定出与进水孔32流体连通以便接收从离心泵外面经由进水孔32进入的水的进水空间35。根据本技术,进水孔32包括沿泵套筒22的周向方向间隔开分布的多个进水孔组,每一个进水孔组包括密集分布的多个进水孔。

33.在叶轮区段50中,5个在轴向方向上串联设置的叶轮级组b1-b5依次安装于泵套筒22内。当然,离心泵的叶轮级组的个数不限制为5,而是可以根据实际需求改变。在本文中,与进水区段30相邻的、位于离心泵最下面的叶轮级组称为第一叶轮级组,用参考标记b1表示;除第一叶轮级组之外的其它叶轮级组称为其它叶轮级组,用参考标记b2-b5表示。

34.典型地,在如图示的包括多个叶轮级组b1-b5的离心泵中,对于除与进水区段30相邻的第一叶轮级组b1之外的其它叶轮级组b2-b5来说,每一个叶轮级组包括被泵轴11驱动而一同旋转的叶轮组件100,环绕着叶轮组件100的下半部并且提供轴向支撑作用的导叶腔体组件200,以及环绕着叶轮组件100的上半部并对其提供支撑的支撑体组件300。第一叶轮级组b1、即最下方叶轮级组由于与泵体组件20的进水区段30相邻并连接因而具有稍稍不同的结构,该第一叶轮级组b1的叶轮组件100同样包括环绕其上半部的支撑体组件300,不同的是,叶轮组件100的下半部由结构稍稍不同于上述导叶腔体组件200的进口座组件200

′

轴向支撑。

35.对第一叶轮级组b1的叶轮组件100提供轴向支撑的进口座组件200

′

虽然与对其它叶轮级组b2-b5的叶轮组件100提供轴向支撑的导叶腔体组件200结构不同,但用于第一叶轮级组b1的进口座组件200

′

和叶轮组件100之间以及和支撑件组件300之间的接口结构与用于其它叶轮级组b2-b5的导叶腔体组件200和叶轮组件100以及和支撑件组件300之间的接口结构是相同的。鉴于此,在本文的描述中,用于第一叶轮级组b1的进口座组件200

′

和用于其它叶轮级组b2-b5的导叶腔体组件200被统称为“叶轮轴向支撑组件”。也就是说,本技术的离心泵的每一个叶轮级组b1-b5都包括叶轮组件100,支撑体组件300和叶轮轴向支撑组件200或200

′

。

36.对于每一个叶轮级组来说,其支撑体组件300和叶轮轴向支撑组件被机械连接到一起,共同形成容纳并支撑叶轮级组100的叶轮腔。每一个叶轮级组的支撑体组件300与在其上方相邻的叶轮级组的叶轮轴向支撑组件200或200

′

机械连接,从而各叶轮级组之间被机械连接到一起。同样,对于每一个叶轮级组来说,叶轮组件100限定出允许水流经的叶轮通道125(见图3),叶轮轴向支撑组件200或200

′

限定出与叶轮通道125流体连通的导流通道225(图3)。每一个叶轮级组的叶轮通道125与位于其上方相邻的叶轮级组的导流通道225流体连通,从而在整个叶轮区段50中形成连续的水流通道。换句话说,所有叶轮级组b1-b5的叶轮组件110和叶轮轴向支撑组件200或200

′

共同限定出该水流通道。

37.在位于进水区段30的相反端的出水区段40,包括与最后一个叶轮级组b5的支撑体组件300连接的最上端导叶腔体组件410,安装于导叶腔体组件410上的单向阀组件420,以及连接到泵套筒22上并且限定出出水口432的出口座组件430(如图1所示)

38.图3以第二叶轮级组b2为例以放大的形式示意了叶轮组件100和叶轮轴向支撑组件200的接合结构的剖视图。本领域内技术人员应理解,下述关于第二叶轮级组b2描述的叶轮组件100和叶轮轴向支撑组件200的接合结构适用于离心泵的所有其它叶轮级组,包括第一叶轮级组b1。

39.离心泵的所有叶轮级组的叶轮组件100和支撑件组件300的结构是相同的。叶轮组件100主要包括叶轮毂110、叶轮120和叶轮座130。叶轮毂110呈大致筒形,限定出允许离心泵的泵轴11穿过并与其接合的轴孔112。通常,叶轮毂110与泵轴11可以经由键接合方式相接合,图3中示意性示出了轴孔112中的键槽。

40.叶轮120包括从叶轮毂110的外周面114的上部分、例如从轴向位置p处在径向方向上向外、在轴向方向向上扩张延伸的锥形部124和从锥形部124的下表面123螺旋形延伸的叶片126。叶轮座130位于叶轮120的径向外面并且环绕地附接到叶轮120、具体为叶片126的径向外周或者说自由末端。叶轮座130包括轴向基部132和从轴向基部132径向向外并且轴向向上延伸的扩张部134。叶轮120和叶轮座130之间形成允许水流经的叶轮通道125。在本技术的一个实施例中,叶轮120和叶轮毂110一体地形成,叶轮座130以本领域内任何已知的方式附接于叶轮120的外周以随叶轮120一起旋转。本领域内技术人员可以理解,叶轮毂110、叶轮120和叶轮座130可以分别单独地形成然后附接到一起,或者其中的任两者或三者一体地形成。

41.如上述,叶轮120的叶片126从锥形部124的下表面123伸出。在一个实施例中,下表面123与水平面的夹角为20

°

和50

°

之间,换句话说,下表面123与中心轴线z的夹角为40

°

和70

°

之间。

42.叶轮毂110的下端面附接有抗磨附件150。抗磨附件150可以通过任何合适的方式附接固定到叶轮毂110的下端面,包括、但不限于过盈配合、利用紧固件连接等本领域内任何已知的连接方式。在图示实施例中,抗磨附件150被嵌置在形成于叶轮毂110的下端面上的凹槽内。抗磨附件150的下端面152提供与叶轮轴向支撑组件200接合的旋转接合面。在未示出的实施例中,可以设想抗磨附件150可以附接于叶轮毂110的下端面的一部分或者覆盖叶轮毂110的整个下端面。

43.叶轮轴向支撑组件200包括适于与叶轮级组的支撑件组件300(图3中未示出)机械接合并且附接到泵套筒22的外壳体210,和环绕着叶轮级组100的下半部、具体是叶轮毂110

的外周面114的下部分的内壳体220,导叶230在内壳体220和外壳体230之间延伸,与内壳体220和外壳体210一起形成允许水流经的导叶通道225。

44.在图示实施例中,中间件240被固定地附接于内壳体220,直接接触并支撑叶轮组件100的静止支撑座250附接于中间件240上并且在离心泵操作过程中保持静止不动。中间件240和静止支撑座250分别限定出允许泵轴穿过的轴孔242和252。静止支撑座250包括上表面254,以用作与上述抗磨附件150的下端面152提供的旋转接合面接触的静止接合面。

45.如图3所示,在叶轮组件100和叶轮轴向支撑组件200的装配状态,随叶轮组件100高速旋转的抗磨附件150的下端面152接合静止不动的陶瓷支撑座250的上表面254。抗磨附件150和静止支撑座250在相接触的表面之间形成动态密封接合,防止了水流通道中的水经由内壳体220与叶轮组件110的叶轮毂110之间的轴向缝隙270进入泵轴孔。在一个实施例中,抗磨附件150可以由钨钢材料形成,静止支撑座250可以由陶瓷材料形成,此两种材料的选择使得相对运动的抗磨附件150和静止支撑座250之间的摩擦阻力最小。优选的,如图3所示,在静止支撑座250的上端面254所有沿周向均匀分布的凹口262,此凹口262的设置避免或大大减小了由于高速旋转的抗磨附件150和静止不动的静止支撑座250之间形成真空而产生的分子结合力,很大程度上降低了离心泵的功率损失、提高了泵的效率。

46.如图所示,叶轮轴向支撑组件200的外壳体210通过中间环280接合到叶轮组件100的叶轮座130的轴向基部132。中间环280包括大致沿轴向方向延伸的轴向延伸部282和横向于轴向延伸部282从其径向向外延伸的径向延伸部284。轴向延伸部282与叶轮座130的轴向基部132之间限定出第一空间292。径向延伸部284与轴向基部132之间限定出第二空间294。第一空间292沿径向方向的宽度小于第二空间294沿轴向方向的宽度。第二空间294可以起到压力平衡的作用。具体而言,在离心泵操作期间,从叶轮座130径向外面的空间试图经由第二空间294和第一空间292侵入水流通道的水在进入第二空间294后速度大大降低,从而不会继续进入第一空间292,即,大部分、甚至所有的水被阻挡在第二空间294中。同时,在离心力作用下,第二空间294中的水被甩出,从而形成与外部水压对抗的内部水压,使得叶轮120可以不承受由水产生的径向力。此外,上述水压平衡还使得叶轮组件100、具体为叶轮座130与外壳体210之间始终处于“密封”状态,不会由于叶轮的高速旋转而使密封失效。

47.在离心泵的非运转状态下,叶轮组件100装配在由支撑件组件300和叶轮轴向支撑组件200形成的轴向叶轮腔中。抗磨附件150的下端面152与静止支撑件250的上端面254轴向接触,叶轮轴向支撑组件200轴向支撑着叶轮组件110和支撑件组件300。

48.在离心泵的运转状态下,叶轮组件100被泵轴11驱动而在该轴向叶轮腔内高速旋转,水在叶轮120旋转产生的抽吸力的作用下被从叶轮轴向支撑组件200限定的导流通道225吸入,进入叶轮120的叶轮通道125,之后被甩入下一个叶轮级组的导流通道225。此时,随叶轮组件100高速旋转的抗磨附件150的下端面152与静止不动的静止支撑件250的上端面254轴向接触并密封结合,叶轮组件120受到的任何轴向力都被传递至叶轮轴向支撑组件200的静止支撑件250,然后传递至内壳体220和外壳体210。此轴向力的传递使得相互接触的两个端面152和254产生摩擦。为了降低由此摩擦对离心泵的功率和效率造成的影响,可以对相互接触的端面152和254进行任何表面处理措施。在一个实施例中,可以对端面152和254施用抗磨擦涂层。在图示实施例中,分别选择钨钢和陶瓷材料来形成抗磨附件150和静止支撑件250,使两个表面上产生的摩擦阻力和分子结合阻力最小。

49.另外,如图所示,叶轮组件100的叶轮座130的扩张部134的末端134a和支撑体组件300之间限定出允许水中的杂质、例如泥沙向下沉淀的环形缝隙80(见图1)。叶轮通道125中流动的水流中的泥沙经过环形缝隙80之后进入由叶轮级组100的支撑件组件300、叶轮轴向支撑组件200的外壳体220和叶轮座130共同限定的杂质收集空间90。

50.如上面描述的,每一个叶轮级组中叶轮组件100承受的轴向力都经由抗磨附件150的下端面152与叶轮轴向支撑组件200的静止支撑座250的上端面254的轴向接合而传递至叶轮轴向支撑组件200(或者对于第一叶轮级组b1来说为进口座组件),进而传递至泵套筒22,而不会叠加在下面相邻的叶轮级组上,这样不会增加下面叶轮级组承担的轴向力,不会产生轴向力的叠加。这样的布置减少了由于叶轮组件100的轴向力叠加产生的旋转摩擦而造成的泵功率损失。另一方面,对上述接触端面进行相应地表面处理或者选择特定材料能够进一步减少损失的泵功率,提高泵工作效率。

51.本技术的离心泵,采用输出转速高达12000或更高的电机结构组件,采用如图示示意性示出的泵体组件结构,只需配置5个叶轮级组,即可获得300m左右的水输出扬程。此时,离心泵的总高度仅1m左右。即便将离心泵的控制器容置于离心泵内部,离心泵的总高度也仅仅大约1.5m。相比于传统的深井用离心泵,泵的高度缩短了二分之一至三分之二,高度缩短意味着离心泵的重量的大大减轻。这样的结构使得深井离心泵的应用更广泛、更简便、更容易。

52.尽管在上面参考图中示出的实施例描述了本发明,但是对于本领域的普通技术人员而言显而易见的是,其他实施例和示例可以执行相似的功能和/或获得相似的结果。由此设想所有这样的等效实施例和示例都在本发明的精神和范围之内,并且出于所有目的旨在由以下非限制性的权利要求覆盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1