一种燃气涡轮发动机压气机的装配方法与流程

1.本发明属于燃气涡轮发动机的装配方法技术领域,具体涉及一种燃气涡轮发动机压气机的装配方法。

背景技术:

2.燃气轮机是一种将燃气的能量转变为有用功的内燃式动力机械,被广泛应用于民用发电领域或作为动力装置应用于飞机或大型船舶中。燃气轮机的工作过程是:压气机连续地从大气中吸入空气并对空气进行压缩;压缩后的空气进入燃烧室,与燃烧室中喷入的燃气混合后燃烧,进而成为高温燃气,随即高温燃气流入到燃气涡轮处膨胀做功,并利用高温燃气推动涡轮带着压气机一起旋转;燃气轮机是一种清洁性好、效率高的装置,具有体积小、重量低等优点。燃气轮机以空气为介质,并依靠高温燃气推动涡轮机械连续做功输出大功率、高性能动力。在现代工业中,燃气轮机可以称得上是国之重器,在电力工业、石油工业、化工和冶金行业等民用方向及舰船动力和战车动力等军用方向都对燃气轮机有迫切的需求。在燃气轮机工作过程中,高温燃气推动涡轮叶轮带动压气机叶轮一起转动是其中的一项重要步骤,是保证燃气轮机循环工作的关键步骤。因此燃气轮机转子作为核心转动部件,其结构的稳定性和可靠性是必须保证的。

3.燃气轮机自问世以来,由于其具有功率大、体积小、启动快、工作稳定以及可使用多种燃料等优点,获得国内外的广泛认可,同时国内外众多科技工作者也对其开展了大量的研究工作,并在较短时间内已经取得了跨越式的发展。在燃气轮机方面的技术水平的优劣也同时反映了一个国家科学技术水平和军事实力的高低。

4.压气机是燃机轮机和航空发动机及其重要的组成部分,其装配的准确性和精密程度会直接影响到燃气轮机/航空发动机的性能和安全性。合理的装配方法能够使在装配中获得的相关尺寸、转静子轴向、径向间隙的测量值更接近于真实值,从而大大提升机组运行时的安全性和性能表现。合理的装配过程设计也使压气机在装配过程中的步骤大大简化,提升效率和装配准确性。

5.目前,我司常规的燃气轮机或航空发动机在对压气机进行装配时的装配方法为:使用一种专用工装来代替压气机的前支撑组件,并以该专用工装作为装配基准,由于专用工装在尺寸、结构、安装等影响因素下,该专用工装作为基准将会与实际安装情况存在误差,为了进行区分,本方案中将专用工装的装配基准认为是模拟基准,在该模拟基准上进行后续压气机转子和压气机静子等部件的装配时,所测得的相关尺寸、转静子轴向、径向间隙等测量值将会偏离于真实值。此种利用专用工装作为模拟基准的装配方法由于装配基准为所使用专用工装替换原有基准的模拟值,所造成的后续测量误差会进一步影响装配准确性和后续机组运行性能和安全性。此外,由于利用专用工装代替前支撑组件,后期还需将专用工装以及相关的前调整垫拆卸下来,并换装为前支撑组件和计算后配磨厚度的调整垫,在此换装过程中由于压气机转子将会失去前支点的约束而悬空,极易产生倾斜并造成压气机转子的损伤。而目前行业中,可以替换上述装配的方法仍然属于技术空白,因此,有必要设

计一种对上述方法进行替代的装配方法。

技术实现要素:

6.为了解决现有技术中利用专用工装作为压气机静子组件的装配基准容易造成测量值与实际值之间误差的问题,本方案提供了一种燃气涡轮发动机压气机的装配方法。

7.由于前止推轴承的内环往往采用的两半结构,轴承在单独状态下不是一个整体,无法通过提前固定在前支撑组件中然后直接装入转子的方法进行装配。

8.本发明所采用的技术方案为:一种燃气涡轮发动机压气机的装配方法,包括以下步骤:s1:将压气机转子竖置,并使其前端朝上;s2:在压气机转子的前轴颈上套设装配前止推轴承和前支撑组件;所述前止推轴承的内环由后内半环和前内半环拼接而成;所述后内半环和前内半环由前支撑组件轴向压紧到前轴颈上,并形成整体;s3:倒置压气机转子,使压气机转子的前端朝下,利用所述前支撑组件支撑压气机转子;s4:利用前支撑组件作为装配基准,在压气机转子外侧套设装配压气机静子组件。

9.作为上述装配方法的被备选方式或补充设计:在压气机转子倒置前,压气机转子由转子支撑工装进行竖向支撑;压气机转子倒置后,压气机转子由前支撑组件进行竖向支撑。

10.作为上述装配方法的被备选方式或补充设计:所述转子支撑工装包括支撑底板和螺纹支撑钉;支撑底板呈圆盘状;若干螺纹支撑钉贯穿支撑底板并与支撑底板螺纹配合;所述支撑底板横置时,由支撑底板对压气机转子最后一级的叶轮盘进行竖向支撑。

11.作为上述装配方法的被备选方式或补充设计:所述转子支撑工装还包括外支撑筒,所述外支撑筒能够套置于压气机转子外,并对前支撑组件的外缘进行支撑和对位。

12.作为上述装配方法的被备选方式或补充设计:通过螺纹支撑钉的调节,使压气机转子与前支撑组件同轴。

13.作为上述装配方法的被备选方式或补充设计:在支撑底板的中心处设置有中心孔,该压气机转子的后轴颈能够穿入中心孔内。

14.作为上述装配方法的被备选方式或补充设计:压气机转子倒置后,对所述转子支撑工装进行拆卸,前支撑组件能够对压气机静子组件进行支撑和对位。

15.作为上述装配方法的被备选方式或补充设计:所述压气机静子组件包括交替设置的七级数的封严外环和六级数的静子叶环;装配时,依次装配第一级封严外环、第一级静子叶环、第二级封严外环、第二级静子叶环、第三级封严外环、第三级静子叶环、第四级封严外环、第四级静子叶环、第五级封严外环、第五级静子叶环、第六级封严外环、第六级静子叶环和第七级封严外环;在压气机静子组件的外侧装配有压气机内机匣。

16.作为上述装配方法的被备选方式或补充设计:所述前支撑组件包括外机匣、导流支板、内环组件、轴承外圈压板;内环组件呈圆筒状并通过所述轴承外圈压板压紧轴承外环,并与该轴承外环形成有效的固定连接;前轴颈处连接有轴颈连接组件,该轴颈连接组件轴向压紧所述后内半环和所述前内半环,以使前止推轴承的内环成为一个整体,设置在内

环与轴承外环之间的滚动体和保持架能够使前支撑组件与前轴颈形成有效的转动连接。

17.作为上述装配方法的被备选方式或补充设计:所述轴颈连接组件包括先后装配的定距环、套筒和圆螺母;由圆螺母与前轴颈螺纹旋紧后形成轴向压力,该轴向压力能够通过套筒传递到前止推轴承的前内半环和后内半环,并将前止推轴承的内环抵紧到前轴颈的轴肩位置,从而将前内半环和后内半环压紧为一个整体。

18.本发明的有益效果为:1、本发明利用前支撑组件与压气机前轴颈连接组件对前止推轴承的抵压,使其形成整体;解决现有前止推轴承内环为两半结构而无法直接适用于燃气轮机压气机和航空发动机压气机装配过程的问题,本方案利用前支撑组件作为基准进行装配,可以实现在间隙尺寸测量过程中,旋转转子进行测量,实现了能直接测量全部叶片间隙尺寸;杜绝了在以模拟基准进行装配过程中,装配间隙的测量值与真实值不符的情况;2、本发明通过设计了转子支撑工装,可以实现对内环为两半结构的前止推轴承和前支撑组件直接的精确装配,而无需使用专用工装对压气机转子进行支撑,避免了使用该专用工装作为模拟基准造成的装配尺寸偏差,对后期机组运行和试验数据的分析的准确性起到了重大作用。

19.3、此外,本方案中的方法省去了工装模拟装配基准的替换和后期换装,简化了整个装配工序,提高了生产效率和生产安全。

附图说明

20.为了更清楚地说明本方案实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

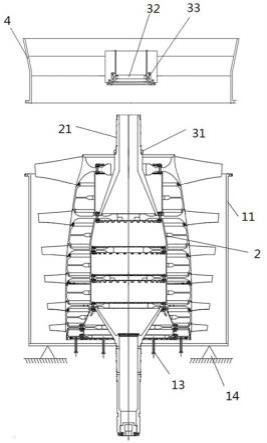

21.图1是本方案中前支撑组件与转子支撑工装的装配示意图;图2是本方案中前支撑组件与转子支撑工装装配后的状态图;图3是前止推轴承的爆炸图;图4是本方案中压气机静子组件装配后的轴向尺寸分布图。

22.图5是本方案中压气机静子组件在前支撑组件上装配后的结构示意图;图6是前支撑组件的结构图。

23.图中:1-转子支撑工装;11-外支撑筒;12-支撑底板;13-螺纹支撑钉;14-支撑点;2-压气机转子;21-前轴颈;22-后轴颈;23-转子叶片;3-前止推轴承;31-后内半环;32-前内半环;33-滚动体;34-轴承外环;35-保持架;4-前支撑组件;41-导流支板;42-内环组件;43-轴承辅助固定工装;44-外机匣;45-轴承外圈压板;5-压气机静子组件;51-导向叶片。

具体实施方式

24.下面将结合附图,对本实施例中的技术方案进行清楚、完整地描述,所描述的实施例仅仅是一部分实施例,而非是全部,基于本方案中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本方案的保护范围。

25.实施例1压气机包括压气机转子2部分和压气机静子组件5部分,压气机转子2可以包括多个同轴线设置的压气机叶轮,在每个压气机叶轮的外侧往往兜具有压气机叶片;而压气机

静子组件5部分往往包括交替设置的多级封严外环和多级静子叶环,在两者的装配过程中,往往需要对多种参数进行测量,所测量的参数包括压气机静子组件5与压气机转子2之间的间隙、压气机静子组件5与压气机转子2之间的径向间隙、压气机静子组件5与前支撑组件4之间的间隙等。

26.在燃气轮机的结构中,压气机转子2和压气机静子组件5的前侧往往设置有前支撑组件4,从而实现两者之间的支撑,而前支撑组件4与压气机转子2的前轴颈21处往往会使用到前止推轴承3,该前止推轴承3的内环往往采用两半结构,具体的,该前止推轴承3包括内环、轴承外环34、滚动体33、保持架35,内环设置在轴承外环34的径向内侧,两者之间设置有若干滚动体33,相邻滚动体33通过保持架35进行等距离排布;该前止推轴承3的内环由后内半环31和前内半环32拼接而成,如图3所示。

27.由于前支撑组件4和前止推轴承3在完成完整的装配前,往往无法对压气机转子2提供有效的支撑,因此,此前我司技术人员在进行燃气轮机或航空发动机装配时,对压气机转子2和压气机静子组件5进行装配方法为:使用一种专用工装来支撑压气机转子2和压气机静子组件5,并在前轴颈21上套设一个完整的轴承(内环不是两个半环),对压气机静子组件5进行装配,专用工装通过该完整轴承对压气机转子2进行支撑,并以该专用工装作为装配基准对,由于专用工装在尺寸、结构、安装等影响因素下,该专用工装作为基准将会与实际安装情况存在误差,为了进行区分,本方案中将专用工装的装配基准认为是模拟基准,在该模拟基准上进行后续压气机转子2和压气机静子等部件的装配时,所测得的相关尺寸、转静子轴向、径向间隙等测量值将会偏离于真实值。此外,由于利用专用工装代替前支撑组件4,后期还需将专用工装以及相关的前调整垫拆卸下来,并换装为燃气轮机本身的器件,比如前支撑组件4和计算后配磨厚度的调整垫,此时压气机静子组件5与前支撑组件4已经分别完成的装配,且此前专用工装所用的完整的轴承固定较紧,在拆卸时,其拆卸的力往往无法保证绝对竖直,并且由于压气机转子2将会失去前支点的约束而处于悬空状态,在对专用工装和轴承的拆卸过程中所产生的径向分力极易造成压气机转子2的倾斜,甚至造成压气机转子2的损伤。

28.针对上述问题,本实施例设计了一种燃气涡轮发动机压气机的装配方法,包括以下s1-s4步骤:s1:将压气机转子2竖置,并使其前端朝上。

29.s2:在压气机转子2的前轴颈21上套设装配前止推轴承3和前支撑组件4;所述前止推轴承3的内环由后内半环31和前内半环32拼接而成,如图3所示。

30.在上述s1-s2步骤中,压气机转子2由转子支撑工装1进行竖向支撑,如图1-图2所示,所述转子支撑工装1包括支撑底板12和螺纹支撑钉13;支撑底板12呈圆盘状;若干螺纹支撑钉13贯穿支撑底板12并与支撑底板12螺纹配合;所述支撑底板12横置时,由支撑底板12对压气机转子2最后一级的叶轮盘进行竖向支撑。所述转子支撑工装1还包括外支撑筒11,所述外支撑筒11能够套置于压气机转子2外,并对前支撑组件4的外缘进行支撑和对位。通过螺纹支撑钉13的调节,使压气机转子2与前支撑组件4同轴。在支撑底板12的中心处设置有中心孔,该压气机转子2的后轴颈22能够穿入中心孔内。

31.s3:倒置压气机转子2,使压气机转子2的前端朝下,利用所述前支撑组件4支撑压气机转子2。

32.s4:利用前支撑组件4作为装配基准,在压气机转子2外侧套设装配压气机静子组件5。

33.实施例2基于实施例1中所述的装配方法,本实施例以低压压气机进行举例,高压压气机的装配与该低压压气机的装配方法和过程相同;低压压气机的装配主要包括压气机转子2装配、前支撑组件4装配、压气机静子组件5装配等阶段。

34.所述低压压气机的压气机转子2包括有前轴颈21、后轴颈22和六个级数的转子叶轮;六个级数的转子叶轮同轴线设置;每个转子叶轮的外侧设置有转子叶片23,且从前至后设置的转子叶片23分别为第一级叶片、第二级叶片、第三级叶片、第四级叶片、第五级叶片和第六级叶片。

35.低压压气机的压气机静子组件5包括交替设置的七级数的封严外环和六级数的静子叶环;如图4-图5所示。该结构包括从前至后设置的第一级封严外环、第一级静子叶环、第二级封严外环、第二级静子叶环、第三级封严外环、第三级静子叶环、第四级封严外环、第四级静子叶环、第五级封严外环、第五级静子叶环、第六级封严外环、第六级静子叶环和第七级封严外环。

36.在压气机转子2装配阶段中:将六个级数的转子叶轮同轴线装配,并安装前轴颈21、后轴颈22至压气机转子2前侧或后侧即可,其具体装配步骤属于现有技术,此处不再赘述。

37.在前支撑组件4装配阶段中:即为上述s1-s4步骤。具体为:s1:将低压压气机转子2竖立放置到转子支撑工装1上,位于低压压气机转子2前端的前轴颈21朝上,并伸出外支撑筒11外;位于低压压气机转子2后端的后前轴颈21竖向朝下布置,并穿入到支撑底板12的中心孔内。螺纹支撑钉13支撑在第六级叶片内侧的转子叶轮的端面处,通过调节螺纹支撑钉13的竖向高度,可以对低压压气机转子2的轴向方向进行调整,使轴向竖直。

38.s2:在压气机转子2的前轴颈21上套设装配前止推轴承3和前支撑组件4。如图6所示,所述前支撑组件4包括外机匣44、导流支板41、内环组件42、轴承外圈压板45;内环组件42呈圆筒状并通过所述轴承外圈压板45压紧轴承外环34,并与该轴承外环34形成有效的固定连接;前轴颈21处连接有轴颈连接组件,该轴颈连接组件轴向压紧所述后内半环31和所述前内半环32,以使前止推轴承3的内环成为一个整体,设置在内环与轴承外环34之间的滚动体33和保持架35能够使前支撑组件4与前轴颈21形成有效的转动连接。所述轴颈连接组件包括先后装配的定距环、套筒和圆螺母;由圆螺母与前轴颈21螺纹旋紧后形成轴向压力,该轴向压力能够通过套筒传递到前止推轴承3的前内半环32和后内半环31,并将前止推轴承3的内环抵紧到前轴颈21的轴肩位置,从而将前内半环32和后内半环31压紧为一个整体。前支撑组件4连接前,可以通过轴承辅助固定工装43对前止推轴承3的前内半环和滚动体等进行固定,并在前支撑组件4安装到前轴颈21后,将该轴承辅助固定工装43拆卸。

39.s3:倒置压气机转子2,使压气机转子2的前端朝下,利用所述前支撑组件4支撑压气机转子2。此时,可以对所述转子支撑工装1进行拆卸。

40.s4:在压气机转子2外侧套设装配压气机静子组件5;然后以前支撑组件4作为装配基准,进行压气机静子组件5各个部件的安装,前支撑组件4能够对压气机静子组件5进行支

撑和对位。从下至上,依次装配第一级封严外环、第一级静子叶环、第二级封严外环、第二级静子叶环、第三级封严外环、第三级静子叶环、第四级封严外环、第四级静子叶环、第五级封严外环、第五级静子叶环、第六级封严外环、第六级静子叶环和第七级封严外环;在各级封严外环和静子叶环外侧装配有压气机内机匣。在每一级的静子叶环的内侧均设置有导向叶片51。

41.上述装配方法中,利用前支撑组件4作为压气机静子组件5的装配基准,装配后,压气机静子组件5和压气机转子2之间的轴线间隙和径向间隙等参数都是真实值;而我司原先利用专用工装作为模拟基准的装配方法由于装配基准的装配方法,装配后,压气机静子组件5和压气机转子2之间的轴线间隙和径向间隙等参数与真实值存在偏差,可以认为是模拟值。

42.以下为某一型号的同一台低压压气机采用本方案中的方法和原先的装配方法的导向叶片51和转子叶片23间隙值对比表。表中,第一级转子叶片23与第一级导向叶片51之间的轴向间隙为a;第二级转子叶片23与第一级导向叶片51之间的轴向间隙为b;第二级转子叶片23与第二级导向叶片51之间的轴向间隙为c;第三级转子叶片23与第二级导向叶片51之间的轴向间隙为d;第三级转子叶片23与第三级导向叶片51之间的轴向间隙为e;第四级转子叶片23与第三级导向叶片51之间的轴向间隙为f;第四级转子叶片23与第四级导向叶片51之间的轴向间隙为g;第五级转子叶片23与第四级导向叶片51之间的轴向间隙为h;第五级转子叶片23与第五级导向叶片51之间的轴向间隙为i;第六级转子叶片23与第五级导向叶片51之间的轴向间隙为j;第六级转子叶片23与第六级导向叶片51之间的轴向间隙为k。

43.表1:原方法与本方法装配后的导向叶片和转子叶片间隙对比表表中,模拟值是以专用工装为装配基准,装配压气机静子组件5后的导向叶片51和转子叶片23之间轴向间隙测量值。真实值为整个燃气轮机装配好后的导向叶片51和转子叶片23之间轴向间隙测量值。实测值是以前支撑组件4为装配基准,装配压气机静子组件5后的导向叶片51和转子叶片23之间轴向间隙测量值。从上述数据可以看出用本发明方法测量偏差均在0.05 mm以内,符合人工测量标准误差。而使用模拟基准装配测量的数据,偏差普遍在0.06~0.40mm,偏差很大,该偏差范围无法认定测量数值的准确性。经过分析,是因为模拟基准的测量数值偏差大的原因为:模拟基准的加工误差,由于转子无法旋转导致只能测量特殊点的原因,以及模拟基准与真实基准相差的轴承游隙和装配间隙造成的。所以从实战数据看,本发明解决了直接使用带有这种内环为两半结构的前止推轴承3的前支撑组件4

作为压气机装配基准的难题,并有可靠的准确性。

44.上述实施例仅仅是为了清楚地说明所做的举例,而并非对实施方式的限定;这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1