一种竹基缠绕复合管的制作方法

[0001]

本实用新型属于竹复合管技术领域,更具体地,涉及一种竹基缠绕复合管。

背景技术:

[0002]

竹材料是绿色环保的可再生材料,利用竹材料制成的竹基复合管与原有的陶瓷复合管、钢管相比制作能耗低更加环保。近年来,对竹基复合管的研究也越来越多,也越来越成熟,已经能够替代部分领域的聚乙烯管、聚氯乙烯管、玻璃管等使用。

[0003]

现有技术中,竹缠绕复合管是以竹为基材、树脂为胶粘剂形成的复合型管道,竹缠绕复合管由内至外依次包括内衬层、增强层和外防护层,增强层一般为夹砂层,通过填充砂来增强管道的强度,但是加砂管的抗形变能力、抗冲击力不佳,一般超过3%~8%形变砂层会断裂,如受外力撞击,容易造成夹层破裂。现有技术管道树脂、竹材用量大,而且竹篾在制造过程中,会产生竹粉,竹粉未能综合利用。

[0004]

专利cn204852660u公开了一种麻缠绕复合管,由内至外依次包括内衬层、增强层和外防护层,所述增强层是由麻皮连接成连续的麻皮带缠绕在内衬上形成的麻皮层,为了进一步增大制得管体的强度和刚度,在所述的增强层之间还包括辅助增强层,辅助增强层是由树脂和填料混合而成的胶泥层,填料为无机填料或天然植物填料,天然植物填料是木片、木粉、竹片、竹粉、植物果壳粉中的一种或几种。其中,提到了对竹粉的利用,但是作为辅助增强用量小,主要还是靠麻皮作为主要增强层,仍然未对竹篾、木板、藤条、秸秆等生产、制备过程中产生的碎屑(即颗粒物)进行有效利用;且此处的填料主要作用是填充增强层间隙并非作为增强结构层。

技术实现要素:

[0005]

针对现有技术的以上缺陷或改进需求,本实用新型提供一种竹基缠绕复合管,在内衬层和外防护层之间设置结构层,结构层由若干层竹篾层和颗粒层间隔设置,颗粒层由生物基颗粒和树脂混合而成,生物基颗粒为竹粉等材料,既可充分利用竹篾生产过程中产生的竹粉,且用竹粉与树脂混合而成的颗粒层制成的复合管与现有的竹复合管相比及竹砂管相比在较小的形变或压力下,三者的性能较为接近,但竹粉管的屈服极限远大于竹砂管,口径越小竹粉管的屈服极限也大于竹复合管,竹粉管的性能更优。

[0006]

为了实现上述目的,本实用新型提供一种竹基缠绕复合管,包括内衬层和外衬层,还包括设置在所述内衬层和外衬层之间的结构层;

[0007]

所述结构层包括若干层颗粒层和若干层竹篾层,且所述颗粒层和所述竹篾层间隔缠绕,与所述内衬层相邻的一层为所述颗粒层或竹篾层;所述颗粒层缠绕挤压包裹所述内衬层或所述竹篾层;其中,所有颗粒层的总厚度占所述结构层厚度的20%~90%,进一步的为40%-70%。

[0008]

进一步地,所述颗粒层中具有生物基颗粒,该生物基颗粒为竹粉、木粉、秸秆粉、藤粉中的一种。

[0009]

进一步地,任一层所述颗粒层的厚度为5mm~20mm。

[0010]

进一步地,还包括网格布,所述颗粒层置于所述网格布内后固定在所述内衬层或竹篾层上。

[0011]

进一步地,所述网格布的中心距为1mm~5mm,单位面积质量小于或等于80g/m2。

[0012]

总体而言,通过本实用新型所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

[0013]

(1)本实用新型的竹基缠绕复合管,在内衬层和外防护层之间设置结构层,结构层由若干层竹篾层和颗粒层间隔设置,颗粒层由生物基颗粒和树脂混合而成,生物基颗粒为竹粉等材料,既可充分利用竹篾生产过程中产生的竹粉,实现了闲置资源的利用。

[0014]

(2)本实用新型的竹基缠绕复合管,竹篾层浸渍树脂,树脂可填充在竹篾间隙中;将带网格布的颗粒层材料缠绕在内侧竹篾层或内衬层上,网格布的作用使得颗粒层渗出网格布还能够起到进一步填满竹篾间隙的作用。

附图说明

[0015]

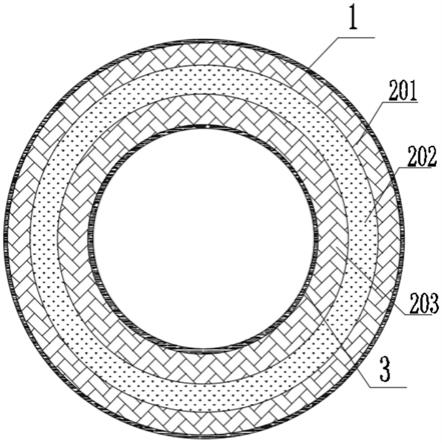

图1是本实用新型实施例中的竹基缠绕复合管的结构示意图;

[0016]

图2是本实用新型第一实施例中的竹基缠绕复合管的结构示意图;

[0017]

图3是本实用新型第二实施例中的竹基缠绕复合管的结构示意图;

[0018]

图4是本实用新型第三实施例中的竹基缠绕复合管的结构示意图。

[0019]

在所有附图中,同样的附图标记表示相同的技术特征,具体为:1-外防护层、2-结构层、3-内衬层、201-第一竹篾层、202-第一颗粒层、203

-ꢀ

第二竹篾层、204-第三竹篾层、205-第二颗粒层。

具体实施方式

[0020]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。此外,下面所描述的本实用新型各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0021]

图1是本实用新型实施例中的竹基缠绕复合管的结构示意图。图2是本实用新型第一实施例中的竹基缠绕复合管的结构示意图。如图1和图2 所示,本实用新型的竹基缠绕复合管包括由内至外设置的内衬层3、结构层 2和外防护层1,结构层2包括竹篾层单元和颗粒层单元,竹篾层单元和颗粒层单元形成的结构层用于保证管道的刚度。相较于现有技术中利用夹砂管作为保证管道刚度的增强层,竹篾层单元和颗粒层单元形成的结构层刚度与加砂层相当,但是屈服极限增大,即抗形变能力增强、抗冲击力大。

[0022]

如图2所示,第一实施例的结构层包括由内至外设置的第二竹篾层203、第一颗粒层202和第一竹篾层201;如图3所示,第二实施例的结构层包括由内至外设置的第一颗粒层202和第一竹篾层201;如图4所示,第三实施例的结构层包括由内至外设置的第二竹篾层203、第二颗粒层205、第三竹篾层204、第一颗粒层202和第一竹篾层201;本实用新型不限于上述三种结构层的设置方式,其他竹篾层和颗粒层的间隔叠加排布的结构层均在本实用新型的保护范围之内。且其中每一个竹篾层为轴向的竹篾层或环向的竹篾层或轴向加环向的

竹篾层。优选地,与外衬层1相邻的一层为竹篾层,以保证复合管的强度。

[0023]

上述结构层中,任何一层的颗粒层的厚度为5mm~20mm,在此范围内,颗粒层厚度能够在保证管道强度,且满足实际颗粒层的缠绕形成结构层的工艺要求;且所有颗粒层的总厚度占结构层厚度的20%~90%,优选为40%~ 70%,颗粒层是增加管道抗拉性能的主要结构层,颗粒层的厚度在40%~70%的范围内能保证管道刚度的情况下,提高管道的抗拉性能。

[0024]

其中,颗粒层是由生物基颗粒和树脂组成的胶状混合物,通过挤压缠绕的方式布置在结构层,生物基颗粒为竹粉、木粉、秸秆粉、藤粉中的一种或者多种,且生物基颗粒占颗粒层总质量的20%~40%,不同于现有技术中仅仅作为填充,本方案中的生物基颗粒作为结构层的一部形成竹基缠绕复合管,且生物基颗粒的占比较高;因此,一方面可以充分利用竹篾制作过程中产生的竹粉,另一方面通过竹粉取代现有砂在保证竹基缠绕复合管的强度的作用下提高其抗形变能力,具体的结构性能如表1所示。

[0025]

其中,用于浸渍竹篾层的树脂或颗粒层树脂均为环氧树脂、氨基树脂、酚醛树脂、不饱和聚酯树脂、聚氨树脂、不饱和聚酯树脂或聚氨脂树脂中的一种。

[0026]

竹篾层中添加竹粉或核桃粉作为填料,以增加粘度并起到填充的作用;颗粒层中的竹粉是作为颗粒层结构的一部分,竹粉在颗粒层中起到增强结构层强度和抗形变性能的成分。

[0027]

生物基颗粒的含水率小于或等于10%,以保证竹管的干燥避免腐坏,竹粉等生物基颗粒含水率小于10%能使得其与竹篾层组成的结构层的力学性能更优。优选地,生物基颗粒的粒径分布如下:小于80目,占比10%-20%; 80目~140目,占比40-70%;大于140目,占比10%-40%。

[0028]

优选地,颗粒层溶解在水中形成10%的溶液的ph值为6.0-7.0。

[0029]

表1:竹砂管、竹复合管和竹粉管的试验数据对比表

[0030][0031]

竹粉管(本实用新型)的性能优于竹砂管,基本达到了竹复合管的性能,充分而且实现了闲置资源的利用。由表1可知,三者3%形变拉伸力基本一致,说明在较小的形变或压力下,三者的性能较为接近;但屈服极限的一般规律是:竹砂管<竹粉管(本实用新型)<竹复合管;竹砂管屈服极限数值不超过竹复合管的70%,竹粉管(本实用新型)屈服极限数值大于竹复合管的90%以上;表明在适用场合上,竹粉管优于竹砂管,基本达到竹复合管的性能。

[0032]

本实用新型还提供一种竹基缠绕复合管的制备方法,具体步骤如下:

[0033]

s1模具准备、涂刷界面剂或聚酯薄膜,制备内衬层;

[0034]

s2制备结构层,按照由内至外的顺序依次缠绕若干层颗粒层和竹篾层,最内层的结构层缠绕在内衬层上,最内层的结构层为颗粒层或竹篾层,且颗粒层和竹篾层间隔缠绕;具体方式如下:

[0035]

s21配置树脂材料:在树脂中添加填料,填料优选为竹粉;

[0036]

s22配置颗粒层材料:将生物基颗粒和树脂按照比例混合,并使得生物基颗粒占颗粒层总质量的20%-40%,搅拌生物基颗粒和树脂的混合物,使粘度达到500mpa.s-1000mpa.s;其中生物基颗粒为竹粉、木粉、秸秆粉、藤粉中的一种或者多种,优选为竹粉;优选地,生物基颗粒占颗粒层总质量的30%-40%

[0037]

s23浸渍树脂缠绕竹篾层:将竹篾层浸渍在上述树脂中,使得竹篾的外表面粘附树脂材料,同时缠绕并施加一定的压辊压力,将树脂材料附在竹篾表面并填充在竹篾间隙中;

[0038]

s24缠绕颗粒层:通过挤压或者淋料的方式将配置好的颗粒层材料淋至网格布上,将带网格布的颗粒层材料缠绕在内侧竹篾层或内衬层上,并通过压辊施加压力使得颗粒层均匀的缠绕在竹篾层上或内衬层上,通过压辊施加压力除了能使颗粒层均匀分布还能够去

除颗粒层中的气泡;网格布的作用使得颗粒层渗出网格布还能够起到进一步填满竹篾间隙的作用;现有技术中砂粒的颗粒较大且粘度小,因此不容易与树脂混合均匀,夹砂层是砂和树脂分开淋,没有事先混合的步骤;本方案中,颗粒层中的竹粉和树脂是先混合均匀并淋在网格布上,再通过压辊施加的压力缠绕,本方案的方式既可以填充竹篾间隙,还可以使得结构层分布均匀保证结构的强度和抗形变能力。

[0039]

其中,网格布载胶量(即树脂与生物基颗粒混合物)应不少于20g/m

2,

优选地,网格布载胶量不少于30g/m2;

[0040]

优选地,网格布的中心距为1mm~5mm;单位面积质量小于或等于 80g/m2,含水率小于或等于0.2%。

[0041]

s25重复步骤s23或s24若干次,形成颗粒层和竹篾层间隔缠绕若干层结构;

[0042]

s3制备外防护层,并将外防护层包裹在结构层的外侧;

[0043]

s4固化、切割或打磨;优选地,固化温度设定为80℃~100℃。

[0044]

本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1