一种热稳定性强的改性CSM汽车正时带及其制备方法与流程

一种热稳定性强的改性csm汽车正时带及其制备方法

技术领域

1.本发明涉及传动机构技术领域,尤其涉及一种热稳定性强的改性csm汽车正时带及其制备方法。

背景技术:

2.随着汽车行业不断发展进步,汽车传动件的要求越来越高。汽车正时带是汽车的一个动力传动部件,是连接动力和汽车机动部位的重要部件,可以说少了它,汽车就不可能行动。随着汽车的普遍应用,这一个部件也是发展迅速。汽车正时带是一种橡胶制品,呈封闭的带状,外面表面光滑,里面表面有许多规则的齿状突起,在汽车的发动机中起到传递动能的效果。它紧密地套在发动机的两个动轮上,汽车发动机启动时会转动起重的一个轮,由于正时带内侧的齿状突起与转轮表面的齿状突起咬合在一起,使齿轮转动的时候正时带跟着转动。这时同样与正时带咬合的另一个齿轮就在正时带的带动下作同样速度的转动,以此将发动机产生的动力经过正时带传递出去,使这个力作用在机械上,从而得以驱动汽车。因此,对汽车正时带的整体性能(包括物理性能及化学性能)要求较高,尤其是发动机内部的正时带,其靠近发动机,会受到源源不断的热量侵袭,对于热稳定性较差的正时带,更换或维护一次都需要较高的人工工时与维护成本,另外,性能较差的正时带也会影响驱车用户的体验感。因此,开发一款具有热稳定性高且综合力学性能强的正时带具有重要的意义。

3.专利号cn201710180335.x,专利名称“一种柴油车发动机同步带”,一种柴油车发动机同步带,包括环形带,环形带包括第二石棉布、第一芳纶线绳、第一石棉布、第二粘合胶、齿牙层、第四胶层、第一散热孔、第二散热孔、聚酯短纤维、第三胶层、第一粘合胶、加强筋、钢丝芯线、石棉布套、第二胶层、仿内层牛皮弹性层、第二芳纶线绳、第三芳纶线绳和第一胶层,所述第一胶层内沿同步带宽度方向嵌有第二芳纶线绳,相邻两个第二芳纶绳线之间连接第三芳纶线绳,第一胶层下为仿内层牛皮弹性层,仿内层牛皮弹性层下为第二胶层;本发明的优点是:钢丝芯线和芳纶线绳同时作为加强骨架;但是其不足之处在于,该同步带基体的热稳定性较差。

技术实现要素:

4.本发明是为了克服现有正时带基体的热稳定性较差的问题,提供一种热稳定性强的改性csm汽车正时带及其制备方法。本发明通过在氯磺化聚乙烯橡胶中加入填料与促融合剂,来提升基体材料的软化点,进而加正时带整体的热稳定性,运行耐高温等级可比传统氯丁(cr)橡胶产品高,乘用车常规运行状态下,可以提高正时带使用寿命约4万公里,大大减少额外维护更换带来的问题,同时也更好的适配气温较高的地区。

5.为了实现上述目的,本发明采用以下技术方案:一种热稳定性强的改性csm汽车正时带,包括带体与位于带体内侧的若干齿体,所述带体与所述齿体一体化成型,所述带体背部设有抗撕裂层,所述带体内部沿周向设有若干组线绳骨架,所述齿体内表面设有橡胶齿布,所述橡胶齿布表面涂覆有齿表涂层。

6.本发明在齿体内表面设置橡胶齿布,橡胶齿布为耐磨尼龙布,能提高多正时带的横向抗扭曲能力和刚度,减少其内部在传动时的扭动,从而防止多正时带尤其是带体内部撕裂,同时,多正时带横向抗扭曲能力和刚度的提高也能使多正时带与带轮更好地贴合,减小两者之间的相对运动,从而减少齿体的磨损;并且,橡胶齿布设置在齿体与齿表涂层之间,齿表涂层渗透入橡胶齿布内,使三者紧密结合,能防止正时带传动过程中橡胶齿布与齿体剥离;此外,橡胶齿布不与带轮直接接触,不会导致多正时带与带轮之间的快速磨损而降低传动效率。

7.作为优选,所述齿体两侧面的夹角a为26

‑

27

°

,所述齿体的高度h为3.4

‑

3.6。

8.该尺寸的齿体结构:齿体更高,抗剪切能力更强;齿体角度更大,运行更顺滑,防跳齿,无异响,使得正时带的使用与运行效率更高。

9.作为优选,所述线绳骨架间距与带体的厚度比为1:3

‑

5。

10.作为优选,所述齿体根部的距离与带体的厚度比为2:0.8

‑

1。

11.作为优选,所述带体材料为改性氯磺化聚乙烯橡胶。

12.作为优选,改性氯磺化聚乙烯橡胶按照质量分计包含以下组分:氯磺化聚乙烯橡胶60

‑

90份,改性橡胶10

‑

30份,促融合剂4

‑

6份,芳纶短纤维1

‑

10份,硬脂酸1

‑

3份,4,4'

‑

二辛基二苯胺1

‑

5份,n,n

–

二正丁基二硫氨基甲酸镍1

‑

5份,n774炭黑30

‑

60份,rs107酯3

‑

10份,氧化镁3

‑

10份,过氧化二异丙苯1

‑

10份。

13.本发明通过在氯磺化聚乙烯橡胶中加入促融合剂及其他添加成分进行改性,使得各添加成分之间具有较强的相容性与流动性,能充分促进添加成分与橡胶基体的融合,各分子支链之间能够充分渗透,使得添加成分不易脱出,具有较好的耐候性、耐磨性与热稳定性。同时,还添加了芳纶短纤维等增强材料和n774炭黑等分散材料,使得带体材料各成分具有更强的协同效应与材料一体成型性,具有更强物理特性与化学特性。

14.作为优选,所述促融合剂为桐油

‑

活化木质素改性松香,制备过程如下:(1)将松香投入反应容器中,加热至160

‑

170℃熔化,滴加桐油,持续反应5.2

‑

6h,然后加入催化剂zno,滴加三羟甲基乙烷,升温至180

‑

190℃反应1

‑

1.2h,继续升温至205

‑

215℃反应1.5

‑

2h,得到产物i;(2)往上述产物i中加入活化木质素,190

‑

200℃反应2

‑

3h,得到促融合剂。

15.作为优选,松香、桐油、活化木质素、zno及三羟甲基乙烷的比重为8

‑

10g:5

‑

7g:4

‑

6g:0.5

‑

0.6g:1

‑

1.5g。

16.通过引入桐油

‑

活化木质素改性松香作为促融合剂,能够引入木质素,木质素是由苯丙烷单元通过碳

‑

碳键和醚键连接而成的无定形聚合物,其表面也含有许多的反应活性基团,能够增强木质素与其他改性成分化学键合能力;桐油本身虽然分子结构较大,但是其分子链中基本未柔性结构,所以使得促融合剂整体的粘度较低,保证了其具有良好的流动性,松香与桐油分子结构加成能够形成环状结构,在分子结构中形成较大的位阻,能够提升聚合物大分子的软化点,即增加表层材料整体的热稳定性;桐油中的柔性分子链占据了较大的比重,显著增加了其分子结构与其他组分的相容性,进而提升表层材料的断裂强度与断裂伸长率,进而提升橡胶基体整体的耐候性,桐油本身也具有较好的润滑作用,有助于在保证提供支撑作用力的情况下,降低橡胶基体的摩擦系数,进而提升橡胶基体整体的耐磨性;桐油

‑

活化木质素改性松香的分子结构与其他成分的渗透能力与相容性较好,因而对添

加成分的络合能力与稳定能力较强,减少添加填料成分向表层迁移,避免了添加填料成分逸出进而使得橡胶基体的耐候性和耐磨性快速衰减,保证了橡胶基体的优良品质及热稳定性。另外,本发明所添加的桐油

‑

活化木质素改性松香均为天然成分,加工过程中没有不良气体释放,不会损伤身体,且具有较好的环保效果。

17.作为优选,所述活化木质素的制备过程为:将木蹄层孔菌在培养液中30

‑

32℃扩大培养两天,然后将木质素杀菌后加入到培养液中继续培养10

‑

12h,摇床转速为140

‑

160转/分钟,木蹄层孔菌活化处理后,分离出活化木质素待用,木蹄层孔菌占木质素重量的2

‑

4%。

18.在采用木蹄层孔菌活化改性的过程中,会发生去甲基化作用和促使木质素中的部分键的断裂,进而增加木质素中的酚羟基含量,这有利于促进木质素与桐油和松香的进一步反应与结合,使得促融合剂整体的稳定性更高,同时多酚羟基也使得木质素乃至促融合剂在混合过程中流动性更强,使得各原料混合均匀性高,有利于最终制备产物热稳定性与力学性能的提升。

19.所述的热稳定性强的改性csm汽车正时带的制备方法,包括以下制备步骤:a、前道工序原材料准备:用经过浸胶后尼龙弹力制成橡胶齿布、改性氯磺化聚乙烯橡胶压延成片、线绳骨架材料准备、抗撕裂层布材料准备、成型硫化模具准备;b、成型工序:在成型模具上套上浸胶布套,进行绕线,然后进行包胶;c、硫化工序:将模具放入硫化缸内,外部放置胶套,进行硫化;d、磨背工序:将成型带桶放置磨背机器上,磨背带桶厚度至图纸要求;e、切割工序:磨背后的带桶根据图纸要求宽度进行切割;f、测长工序:切割后的皮带进行有效长度的测量;g、检验包装工序:检验皮带的外观和尺寸,再进行包装。

20.因此,本发明具有如下有益效果:(1)提供一种热稳定性强的改性csm汽车正时带及其制备方法,本发明通过将加入促融合剂与添加成分对氯磺化聚乙烯橡胶进行改性,制备出具有高弹耐磨特性的正时带基体,该基体兼具优良的耐候性与热稳定性;(2)通过加入对添加填料具有较强的固定作用,同时通过引入高软化点基团的促融合剂来提升正时带基体的热稳定性,并且在保证一定摩擦力的范围内降低正时带基体的摩擦系数,进而提升正时带基体的耐磨性能;(3)采用天然的绿色环保促融合剂,受热无不良气体释放,不会损伤身体,且具有较好的环保效果,符合目前人们对绿色环保的追求。

附图说明

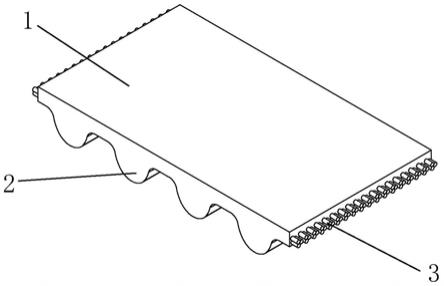

21.图1是本发明外侧视角的轴测图。

22.图2是本发明内侧视角的轴测图。

23.图3是本发明周向截面结构示意图。

24.图4是本发明横向截面结构示意图。

25.图5是本发明齿体结构示意图。

26.图中:1、带体;2、齿体;3、线绳骨架;4、抗撕裂层;5、橡胶齿布;6、齿表涂层。

具体实施方式

27.总实施例一种热稳定性强的改性csm汽车正时带,包括带体1与位于带体1内侧的若干齿体2,所述带体1与所述齿体2一体化成型,所述带体1背部设有抗撕裂层4,其特征在于,所述带体1内部沿周向设有若干组线绳骨架3,所述齿体2内表面设有橡胶齿布5,所述橡胶齿布5表面涂覆有齿表涂层6。所述齿体2两侧面的夹角a为26

‑

27

°

,所述齿体2的高度h为3.4

‑

3.6mm;所述线绳骨架3间距与带体1的厚度比为1:3

‑

5;所述齿体2根部的距离与带体1的厚度比为2:0.8

‑

1;所述带体1材料为改性氯磺化聚乙烯橡胶。

28.所述线绳骨架3由三条相接排列的玻璃纤维绳组成,所述线绳骨架3的中心点位于所述带体距离齿体根部的1/3处。

29.1、制备活化木质素:将木蹄层孔菌在培养液中30

‑

32℃扩大培养两天,然后将木质素杀菌后加入到培养液中继续培养10

‑

12h,摇床转速为140

‑

160转/分钟,木蹄层孔菌活化处理后,分离出活化木质素待用,木蹄层孔菌占木质素重量的2

‑

4%;2、制备促融合剂桐油

‑

活化木质素改性松香:(1)将松香投入反应容器中,加热至160

‑

170℃熔化,滴加桐油,持续反应5.2

‑

6h,然后加入催化剂zno,滴加三羟甲基乙烷,升温至180

‑

190℃反应1

‑

1.2h,继续升温至205

‑

215℃反应1.5

‑

2h,得到产物i;(2)往上述产物i中加入活化木质素,190

‑

200℃反应2

‑

3h,得到促融合剂;松香、桐油、活化木质素、zno及三羟甲基乙烷的比重为8

‑

10g:5

‑

7g:4

‑

6g:0.5

‑

0.6g:1

‑

1.5g。

30.3、改性氯磺化聚乙烯橡胶按照质量分计包含以下组分:氯磺化聚乙烯橡胶60

‑

90份,改性橡胶10

‑

30份,促融合剂4

‑

6份,芳纶短纤维1

‑

10份,硬脂酸1

‑

3份,4,4'

‑

二辛基二苯胺1

‑

5份,n,n

–

二正丁基二硫氨基甲酸镍1

‑

5份,n774炭黑30

‑

60份,rs107酯3

‑

10份,氧化镁3

‑

10份,过氧化二异丙苯1

‑

10份。

31.4、所述热稳定性强的改性csm汽车正时带的制备方法,包括以下制备步骤:a、前道工序原材料准备:用经过浸胶后尼龙弹力制成橡胶齿布、改性氯磺化聚乙烯橡胶压延成片、线绳骨架材料准备、抗撕裂层布材料准备、成型硫化模具准备;b、成型工序:在成型模具上套上浸胶布套,进行绕线,然后进行包胶;c、硫化工序:将模具放入硫化缸内,外部放置胶套,进行硫化;d、磨背工序:将成型带桶放置磨背机器上,磨背带桶厚度至图纸要求;e、切割工序:磨背后的带桶根据图纸要求宽度进行切割;f、测长工序:切割后的皮带进行有效长度的测量;g、检验包装工序:检验皮带的外观和尺寸,再进行包装。

32.实施例1一种热稳定性强的改性csm汽车正时带,包括带体1与位于带体1内侧的若干齿体2,所述带体1与所述齿体2一体化成型,所述带体1背部设有抗撕裂层4,其特征在于,所述带体1内部沿周向设有若干组线绳骨架3,所述齿体2内表面设有橡胶齿布5,所述橡胶齿布5表面涂覆有齿表涂层6。所述齿体2两侧面的夹角a为26

°

,所述齿体2的高度h为3.5mm;所述线绳骨架3间距与带体1的厚度比为1:4;所述齿体2根部的距离与带体1的厚度比为2:0.9;所述带体1材料为改性氯磺化聚乙烯橡胶。

33.所述线绳骨架3由三条相接排列的玻璃纤维绳组成,所述线绳骨架3的中心点位于

所述带体距离齿体根部的1/3处。

34.1、制备活化木质素:将木蹄层孔菌在培养液中31℃扩大培养两天,然后将木质素杀菌后加入到培养液中继续培养11h,摇床转速为150转/分钟,木蹄层孔菌活化处理后,分离出活化木质素待用,木蹄层孔菌占木质素重量的3%;2、制备促融合剂桐油

‑

活化木质素改性松香:(1)将松香投入反应容器中,加热至165℃熔化,滴加桐油,持续反应5.6h,然后加入催化剂zno,滴加三羟甲基乙烷,升温至185℃反应1.1h,继续升温至210℃反应1.8h,得到产物i;(2)往上述产物i中加入活化木质素,195℃反应2.5h,得到促融合剂;松香、桐油、活化木质素、zno及三羟甲基乙烷的比重为9g:6g:5g:0.55g:1.2g。

35.3、改性氯磺化聚乙烯橡胶按照质量分计包含以下组分:氯磺化聚乙烯橡胶75份,改性橡胶20份,促融合剂5份,芳纶短纤维5份,硬脂酸2份,4,4'

‑

二辛基二苯胺3份,n,n

–

二正丁基二硫氨基甲酸镍3份,n774炭黑45份,rs107酯7份,氧化镁6份,过氧化二异丙苯6份。

36.4、所述热稳定性强的改性csm汽车正时带的制备方法,包括以下制备步骤:a、前道工序原材料准备:用经过浸胶后尼龙弹力制成橡胶齿布、改性氯磺化聚乙烯橡胶压延成片、线绳骨架材料准备、抗撕裂层布材料准备、成型硫化模具准备;b、成型工序:在成型模具上套上浸胶布套,进行绕线,然后进行包胶;c、硫化工序:将模具放入硫化缸内,外部放置胶套,进行硫化;d、磨背工序:将成型带桶放置磨背机器上,磨背带桶厚度至图纸要求;e、切割工序:磨背后的带桶根据图纸要求宽度进行切割;f、测长工序:切割后的皮带进行有效长度的测量;g、检验包装工序:检验皮带的外观和尺寸,再进行包装。

37.实施例2一种热稳定性强的改性csm汽车正时带,包括带体1与位于带体1内侧的若干齿体2,所述带体1与所述齿体2一体化成型,所述带体1背部设有抗撕裂层4,其特征在于,所述带体1内部沿周向设有若干组线绳骨架3,所述齿体2内表面设有橡胶齿布5,所述橡胶齿布5表面涂覆有齿表涂层6。所述齿体2两侧面的夹角a为26

°

,所述齿体2的高度h为3.6mm;所述线绳骨架3间距与带体1的厚度比为1:3;所述齿体2根部的距离与带体1的厚度比为2:0.8;所述带体1材料为改性氯磺化聚乙烯橡胶。

38.所述线绳骨架3由三条相接排列的玻璃纤维绳组成,所述线绳骨架3的中心点位于所述带体距离齿体根部的1/3处。

39.1、制备活化木质素:将木蹄层孔菌在培养液中30℃扩大培养两天,然后将木质素杀菌后加入到培养液中继续培养12h,摇床转速为140转/分钟,木蹄层孔菌活化处理后,分离出活化木质素待用,木蹄层孔菌占木质素重量的4%;2、制备促融合剂桐油

‑

活化木质素改性松香:(1)将松香投入反应容器中,加热至160℃熔化,滴加桐油,持续反应6h,然后加入催化剂zno,滴加三羟甲基乙烷,升温至180℃反应1.2h,继续升温至205℃反应2h,得到产物i;(2)往上述产物i中加入活化木质素,190℃反应3h,得到促融合剂;松香、桐油、活化木质素、zno及三羟甲基乙烷的比重为8g:7g:4g:0.6g:1g。

40.3、改性氯磺化聚乙烯橡胶按照质量分计包含以下组分:氯磺化聚乙烯橡胶60份,

改性橡胶30份,促融合剂4份,芳纶短纤维1份,硬脂酸3份,4,4'

‑

二辛基二苯胺1份,n,n

–

二正丁基二硫氨基甲酸镍5份,n774炭黑30份,rs107酯10份,氧化镁3份,过氧化二异丙苯10份。

41.4、所述热稳定性强的改性csm汽车正时带的制备方法,包括以下制备步骤:a、前道工序原材料准备:用经过浸胶后尼龙弹力制成橡胶齿布、改性氯磺化聚乙烯橡胶压延成片、线绳骨架材料准备、抗撕裂层布材料准备、成型硫化模具准备;b、成型工序:在成型模具上套上浸胶布套,进行绕线,然后进行包胶;c、硫化工序:将模具放入硫化缸内,外部放置胶套,进行硫化;d、磨背工序:将成型带桶放置磨背机器上,磨背带桶厚度至图纸要求;e、切割工序:磨背后的带桶根据图纸要求宽度进行切割;f、测长工序:切割后的皮带进行有效长度的测量;g、检验包装工序:检验皮带的外观和尺寸,再进行包装。

42.实施例3一种热稳定性强的改性csm汽车正时带,包括带体1与位于带体1内侧的若干齿体2,所述带体1与所述齿体2一体化成型,所述带体1背部设有抗撕裂层4,其特征在于,所述带体1内部沿周向设有若干组线绳骨架3,所述齿体2内表面设有橡胶齿布5,所述橡胶齿布5表面涂覆有齿表涂层6。所述齿体2两侧面的夹角a为27

°

,所述齿体2的高度h为3.6mm;所述线绳骨架3间距与带体1的厚度比为1:5;所述齿体2根部的距离与带体1的厚度比为2:1;所述带体1材料为改性氯磺化聚乙烯橡胶。

43.所述线绳骨架3由三条相接排列的玻璃纤维绳组成,所述线绳骨架3的中心点位于所述带体距离齿体根部的1/3处。

44.1、制备活化木质素:将木蹄层孔菌在培养液中32℃扩大培养两天,然后将木质素杀菌后加入到培养液中继续培养10h,摇床转速为160转/分钟,木蹄层孔菌活化处理后,分离出活化木质素待用,木蹄层孔菌占木质素重量的2%;2、制备促融合剂桐油

‑

活化木质素改性松香:(1)将松香投入反应容器中,加热至160℃熔化,滴加桐油,持续反应6h,然后加入催化剂zno,滴加三羟甲基乙烷,升温至180℃反应1.2h,继续升温至205℃反应1.5

‑

2h,得到产物i;(2)往上述产物i中加入活化木质素,200℃反应2h,得到促融合剂;松香、桐油、活化木质素、zno及三羟甲基乙烷的比重为10g:5g:6g:0.5g:1.5g。

45.3、改性氯磺化聚乙烯橡胶按照质量分计包含以下组分:氯磺化聚乙烯橡胶90份,改性橡胶10份,促融合剂6份,芳纶短纤维1份,硬脂酸3份,4,4'

‑

二辛基二苯胺1份,n,n

–

二正丁基二硫氨基甲酸镍5份,n774炭黑30份,rs107酯10份,氧化镁3份,过氧化二异丙苯10份。

46.4、所述热稳定性强的改性csm汽车正时带的制备方法,包括以下制备步骤:a、前道工序原材料准备:用经过浸胶后尼龙弹力制成橡胶齿布、改性氯磺化聚乙烯橡胶压延成片、线绳骨架材料准备、抗撕裂层布材料准备、成型硫化模具准备;b、成型工序:在成型模具上套上浸胶布套,进行绕线,然后进行包胶;c、硫化工序:将模具放入硫化缸内,外部放置胶套,进行硫化;d、磨背工序:将成型带桶放置磨背机器上,磨背带桶厚度至图纸要求;

e、切割工序:磨背后的带桶根据图纸要求宽度进行切割;f、测长工序:切割后的皮带进行有效长度的测量;g、检验包装工序:检验皮带的外观和尺寸,再进行包装。

47.实施例4一种热稳定性强的改性csm汽车正时带,包括带体1与位于带体1内侧的若干齿体2,所述带体1与所述齿体2一体化成型,所述带体1背部设有抗撕裂层4,其特征在于,所述带体1内部沿周向设有若干组线绳骨架3,所述齿体2内表面设有橡胶齿布5,所述橡胶齿布5表面涂覆有齿表涂层6。所述齿体2两侧面的夹角a为26.2

°

,所述齿体2的高度h为3.5mm;所述线绳骨架3间距与带体1的厚度比为1:4;所述齿体2根部的距离与带体1的厚度比为2:0.9;所述带体1材料为改性氯磺化聚乙烯橡胶。

48.所述线绳骨架3由三条相接排列的玻璃纤维绳组成,所述线绳骨架3的中心点位于所述带体距离齿体根部的1/3处。

49.1、制备活化木质素:将木蹄层孔菌在培养液中30.5℃扩大培养两天,然后将木质素杀菌后加入到培养液中继续培养11.5h,摇床转速为145转/分钟,木蹄层孔菌活化处理后,分离出活化木质素待用,木蹄层孔菌占木质素重量的2.5%;2、制备促融合剂桐油

‑

活化木质素改性松香:(1)将松香投入反应容器中,加热至162℃熔化,滴加桐油,持续反应5.4h,然后加入催化剂zno,滴加三羟甲基乙烷,升温至182℃反应1.05h,继续升温至208℃反应1.6h,得到产物i;(2)往上述产物i中加入活化木质素,192℃反应2.8h,得到促融合剂;松香、桐油、活化木质素、zno及三羟甲基乙烷的比重为8.5g:5.5g:4.5g:0.52g:1.1g。

50.3、改性氯磺化聚乙烯橡胶按照质量分计包含以下组分:氯磺化聚乙烯橡胶70份,改性橡胶15份,促融合剂4.5份,芳纶短纤维3份,硬脂酸1.5份,4,4'

‑

二辛基二苯胺2份,n,n

–

二正丁基二硫氨基甲酸镍2.5份,n774炭黑35份,rs107酯5份,氧化镁5份,过氧化二异丙苯3份。

51.4、所述热稳定性强的改性csm汽车正时带的制备方法,包括以下制备步骤:a、前道工序原材料准备:用经过浸胶后尼龙弹力制成橡胶齿布、改性氯磺化聚乙烯橡胶压延成片、线绳骨架材料准备、抗撕裂层布材料准备、成型硫化模具准备;b、成型工序:在成型模具上套上浸胶布套,进行绕线,然后进行包胶;c、硫化工序:将模具放入硫化缸内,外部放置胶套,进行硫化;d、磨背工序:将成型带桶放置磨背机器上,磨背带桶厚度至图纸要求;e、切割工序:磨背后的带桶根据图纸要求宽度进行切割;f、测长工序:切割后的皮带进行有效长度的测量;g、检验包装工序:检验皮带的外观和尺寸,再进行包装。

52.实施例5一种热稳定性强的改性csm汽车正时带,包括带体1与位于带体1内侧的若干齿体2,所述带体1与所述齿体2一体化成型,所述带体1背部设有抗撕裂层4,其特征在于,所述带体1内部沿周向设有若干组线绳骨架3,所述齿体2内表面设有橡胶齿布5,所述橡胶齿布5表面涂覆有齿表涂层6。所述齿体2两侧面的夹角a为26.8

°

,所述齿体2的高度h为3.5mm;所述线绳骨架3间距与带体1的厚度比为1:4.5;所述齿体2根部的距离与带体1的厚度比为2:

0.9;所述带体1材料为改性氯磺化聚乙烯橡胶。

53.所述线绳骨架3由三条相接排列的玻璃纤维绳组成,所述线绳骨架3的中心点位于所述带体距离齿体根部的1/3处。

54.1、制备活化木质素:将木蹄层孔菌在培养液中31.5℃扩大培养两天,然后将木质素杀菌后加入到培养液中继续培养11.5h,摇床转速为155转/分钟,木蹄层孔菌活化处理后,分离出活化木质素待用,木蹄层孔菌占木质素重量的3.5%;2、制备促融合剂桐油

‑

活化木质素改性松香:(1)将松香投入反应容器中,加热至168℃熔化,滴加桐油,持续反应5.8h,然后加入催化剂zno,滴加三羟甲基乙烷,升温至188℃反应1.15h,继续升温至212℃反应1.9h,得到产物i;(2)往上述产物i中加入活化木质素,198℃反应2.8h,得到促融合剂;松香、桐油、活化木质素、zno及三羟甲基乙烷的比重为9.5g:6.5g:5.5g:0.58g:1.4g。

55.3、改性氯磺化聚乙烯橡胶按照质量分计包含以下组分:氯磺化聚乙烯橡胶80份,改性橡胶25份,促融合剂5.5份,芳纶短纤维8份,硬脂酸2.5份,4,4'

‑

二辛基二苯胺4份,n,n

–

二正丁基二硫氨基甲酸镍4份,n774炭黑5.5份,rs107酯8份,氧化镁9份,过氧化二异丙苯9份。

56.4、所述热稳定性强的改性csm汽车正时带的制备方法,包括以下制备步骤:a、前道工序原材料准备:用经过浸胶后尼龙弹力制成橡胶齿布、改性氯磺化聚乙烯橡胶压延成片、线绳骨架材料准备、抗撕裂层布材料准备、成型硫化模具准备;b、成型工序:在成型模具上套上浸胶布套,进行绕线,然后进行包胶;c、硫化工序:将模具放入硫化缸内,外部放置胶套,进行硫化;d、磨背工序:将成型带桶放置磨背机器上,磨背带桶厚度至图纸要求;e、切割工序:磨背后的带桶根据图纸要求宽度进行切割;f、测长工序:切割后的皮带进行有效长度的测量;g、检验包装工序:检验皮带的外观和尺寸,再进行包装。

57.对比例1(与实施例1的区别在于,带体采用氯丁橡胶。)一种氯丁橡胶正时带,包括带体1与位于带体1内侧的若干齿体2,所述带体1与所述齿体2一体化成型,所述带体1背部设有抗撕裂层4,其特征在于,所述带体1内部沿周向设有若干组线绳骨架3,所述齿体2内表面设有橡胶齿布5,所述橡胶齿布5表面涂覆有齿表涂层6。所述齿体2两侧面的夹角a为26

°

,所述齿体2的高度h为3.5mm;所述线绳骨架3间距与带体1的厚度比为1:4;所述齿体2根部的距离与带体1的厚度比为2:0.9;所述带体1材料为改性氯磺化聚乙烯橡胶。

58.所述线绳骨架3由三条相接排列的玻璃纤维绳组成,所述线绳骨架3的中心点位于所述带体距离齿体根部的1/3处。

59.4、所述氯丁橡胶的制备方法,包括以下制备步骤:a、前道工序原材料准备:用经过浸胶后尼龙弹力制成橡胶齿布、氯丁橡胶压延成片、线绳骨架材料准备、抗撕裂层布材料准备、成型硫化模具准备;b、成型工序:在成型模具上套上浸胶布套,进行绕线,然后进行包胶;c、硫化工序:将模具放入硫化缸内,外部放置胶套,进行硫化;d、磨背工序:将成型带桶放置磨背机器上,磨背带桶厚度至图纸要求;

e、切割工序:磨背后的带桶根据图纸要求宽度进行切割;f、测长工序:切割后的皮带进行有效长度的测量;g、检验包装工序:检验皮带的外观和尺寸,再进行包装。

60.对比例2(与实施例1的区别在于,改性氯磺化聚乙烯橡胶中未加入促融合剂。)一种热稳定性强的改性csm汽车正时带,包括带体1与位于带体1内侧的若干齿体2,所述带体1与所述齿体2一体化成型,所述带体1背部设有抗撕裂层4,其特征在于,所述带体1内部沿周向设有若干组线绳骨架3,所述齿体2内表面设有橡胶齿布5,所述橡胶齿布5表面涂覆有齿表涂层6。所述齿体2两侧面的夹角a为26

°

,所述齿体2的高度h为3.5mm;所述线绳骨架3间距与带体1的厚度比为1:4;所述齿体2根部的距离与带体1的厚度比为2:0.9;所述带体1材料为改性氯磺化聚乙烯橡胶。

61.所述线绳骨架3由三条相接排列的玻璃纤维绳组成,所述线绳骨架3的中心点位于所述带体距离齿体根部的1/3处。

62.3、改性氯磺化聚乙烯橡胶按照质量分计包含以下组分:氯磺化聚乙烯橡胶75份,改性橡胶20份,芳纶短纤维5份,硬脂酸2份,4,4'

‑

二辛基二苯胺3份,n,n

–

二正丁基二硫氨基甲酸镍3份,n774炭黑45份,rs107酯7份,氧化镁6份,过氧化二异丙苯6份。

63.4、所述热稳定性强的改性csm汽车正时带的制备方法,包括以下制备步骤:a、前道工序原材料准备:用经过浸胶后尼龙弹力制成橡胶齿布、改性氯磺化聚乙烯橡胶压延成片、线绳骨架材料准备、抗撕裂层布材料准备、成型硫化模具准备;b、成型工序:在成型模具上套上浸胶布套,进行绕线,然后进行包胶;c、硫化工序:将模具放入硫化缸内,外部放置胶套,进行硫化;d、磨背工序:将成型带桶放置磨背机器上,磨背带桶厚度至图纸要求;e、切割工序:磨背后的带桶根据图纸要求宽度进行切割;f、测长工序:切割后的皮带进行有效长度的测量;g、检验包装工序:检验皮带的外观和尺寸,再进行包装。

64.对比例3(与实施例1的区别在于,改性氯磺化聚乙烯橡胶中加入实施例1中过量的促融合剂。)一种热稳定性强的改性csm汽车正时带,包括带体1与位于带体1内侧的若干齿体2,所述带体1与所述齿体2一体化成型,所述带体1背部设有抗撕裂层4,其特征在于,所述带体1内部沿周向设有若干组线绳骨架3,所述齿体2内表面设有橡胶齿布5,所述橡胶齿布5表面涂覆有齿表涂层6。所述齿体2两侧面的夹角a为26

°

,所述齿体2的高度h为3.5mm;所述线绳骨架3间距与带体1的厚度比为1:4;所述齿体2根部的距离与带体1的厚度比为2:0.9;所述带体1材料为改性氯磺化聚乙烯橡胶。

65.所述线绳骨架3由三条相接排列的玻璃纤维绳组成,所述线绳骨架3的中心点位于所述带体距离齿体根部的1/3处。

66.1、制备活化木质素:将木蹄层孔菌在培养液中31℃扩大培养两天,然后将木质素杀菌后加入到培养液中继续培养11h,摇床转速为150转/分钟,木蹄层孔菌活化处理后,分离出活化木质素待用,木蹄层孔菌占木质素重量的3%;2、制备促融合剂桐油

‑

活化木质素改性松香:(1)将松香投入反应容器中,加热至165℃熔化,滴加桐油,持续反应5.6h,然后加入催化剂zno,滴加三羟甲基乙烷,升温至185

℃反应1.1h,继续升温至210℃反应1.8h,得到产物i;(2)往上述产物i中加入活化木质素,195℃反应2.5h,得到促融合剂;松香、桐油、活化木质素、zno及三羟甲基乙烷的比重为9g:6g:5g:0.55g:1.2g。

67.3、改性氯磺化聚乙烯橡胶按照质量分计包含以下组分:氯磺化聚乙烯橡胶75份,改性橡胶20份,促融合剂15份,芳纶短纤维5份,硬脂酸2份,4,4'

‑

二辛基二苯胺3份,n,n

–

二正丁基二硫氨基甲酸镍3份,n774炭黑45份,rs107酯7份,氧化镁6份,过氧化二异丙苯6份。

68.4、所述热稳定性强的改性csm汽车正时带的制备方法,包括以下制备步骤:a、前道工序原材料准备:用经过浸胶后尼龙弹力制成橡胶齿布、改性氯磺化聚乙烯橡胶压延成片、线绳骨架材料准备、抗撕裂层布材料准备、成型硫化模具准备;b、成型工序:在成型模具上套上浸胶布套,进行绕线,然后进行包胶;c、硫化工序:将模具放入硫化缸内,外部放置胶套,进行硫化;d、磨背工序:将成型带桶放置磨背机器上,磨背带桶厚度至图纸要求;e、切割工序:磨背后的带桶根据图纸要求宽度进行切割;f、测长工序:切割后的皮带进行有效长度的测量;g、检验包装工序:检验皮带的外观和尺寸,再进行包装。

69.对比例4(与实施例1的区别在于,促融合剂中的活化木质素未进行活化。)一种热稳定性强的改性csm汽车正时带,包括带体1与位于带体1内侧的若干齿体2,所述带体1与所述齿体2一体化成型,所述带体1背部设有抗撕裂层4,其特征在于,所述带体1内部沿周向设有若干组线绳骨架3,所述齿体2内表面设有橡胶齿布5,所述橡胶齿布5表面涂覆有齿表涂层6。所述齿体2两侧面的夹角a为26

°

,所述齿体2的高度h为3.5mm;所述线绳骨架3间距与带体1的厚度比为1:4;所述齿体2根部的距离与带体1的厚度比为2:0.9;所述带体1材料为改性氯磺化聚乙烯橡胶。

70.所述线绳骨架3由三条相接排列的玻璃纤维绳组成,所述线绳骨架3的中心点位于所述带体距离齿体根部的1/3处。

71.2、制备促融合剂桐油

‑

木质素改性松香:(1)将松香投入反应容器中,加热至165℃熔化,滴加桐油,持续反应5.6h,然后加入催化剂zno,滴加三羟甲基乙烷,升温至185℃反应1.1h,继续升温至210℃反应1.8h,得到产物i;(2)往上述产物i中加入木质素,195℃反应2.5h,得到促融合剂;松香、桐油、木质素、zno及三羟甲基乙烷的比重为9g:6g:5g:0.55g:1.2g。

72.3、改性氯磺化聚乙烯橡胶按照质量分计包含以下组分:氯磺化聚乙烯橡胶75份,改性橡胶20份,促融合剂5份,芳纶短纤维5份,硬脂酸2份,4,4'

‑

二辛基二苯胺3份,n,n

–

二正丁基二硫氨基甲酸镍3份,n774炭黑45份,rs107酯7份,氧化镁6份,过氧化二异丙苯6份。

73.4、所述热稳定性强的改性csm汽车正时带的制备方法,包括以下制备步骤:a、前道工序原材料准备:用经过浸胶后尼龙弹力制成橡胶齿布、改性氯磺化聚乙烯橡胶压延成片、线绳骨架材料准备、抗撕裂层布材料准备、成型硫化模具准备;b、成型工序:在成型模具上套上浸胶布套,进行绕线,然后进行包胶;c、硫化工序:将模具放入硫化缸内,外部放置胶套,进行硫化;d、磨背工序:将成型带桶放置磨背机器上,磨背带桶厚度至图纸要求;e、切割工序:磨背后的带桶根据图纸要求宽度进行切割;

f、测长工序:切割后的皮带进行有效长度的测量;g、检验包装工序:检验皮带的外观和尺寸,再进行包装。

74.对比例5(与实施例4的区别在于,将促融合剂由桐油

‑

活化木质素改性松香替换成桐油改性松香。)一种热稳定性强的改性csm汽车正时带,包括带体1与位于带体1内侧的若干齿体2,所述带体1与所述齿体2一体化成型,所述带体1背部设有抗撕裂层4,其特征在于,所述带体1内部沿周向设有若干组线绳骨架3,所述齿体2内表面设有橡胶齿布5,所述橡胶齿布5表面涂覆有齿表涂层6。所述齿体2两侧面的夹角a为26

°

,所述齿体2的高度h为3.5mm;所述线绳骨架3间距与带体1的厚度比为1:4;所述齿体2根部的距离与带体1的厚度比为2:0.9;所述带体1材料为改性氯磺化聚乙烯橡胶。

75.所述线绳骨架3由三条相接排列的玻璃纤维绳组成,所述线绳骨架3的中心点位于所述带体距离齿体根部的1/3处。

76.1、制备活化木质素:将木蹄层孔菌在培养液中31℃扩大培养两天,然后将木质素杀菌后加入到培养液中继续培养11h,摇床转速为150转/分钟,木蹄层孔菌活化处理后,分离出活化木质素待用,木蹄层孔菌占木质素重量的3%;2、制备促融合剂桐油改性松香:(1)将松香投入反应容器中,加热至165℃熔化,滴加桐油,持续反应5.6h,然后加入催化剂zno,滴加三羟甲基乙烷,升温至185℃反应1.1h,继续升温至210℃反应1.8h,得到促融合剂;松香、桐油、zno及三羟甲基乙烷的比重为9g:6g:0.55g:1.2g。

77.3、改性氯磺化聚乙烯橡胶按照质量分计包含以下组分:氯磺化聚乙烯橡胶75份,改性橡胶20份,促融合剂5份,芳纶短纤维5份,硬脂酸2份,4,4'

‑

二辛基二苯胺3份,n,n

–

二正丁基二硫氨基甲酸镍3份,n774炭黑45份,rs107酯7份,氧化镁6份,过氧化二异丙苯6份。

78.4、所述热稳定性强的改性csm汽车正时带的制备方法,包括以下制备步骤:a、前道工序原材料准备:用经过浸胶后尼龙弹力制成橡胶齿布、改性氯磺化聚乙烯橡胶压延成片、线绳骨架材料准备、抗撕裂层布材料准备、成型硫化模具准备;b、成型工序:在成型模具上套上浸胶布套,进行绕线,然后进行包胶;c、硫化工序:将模具放入硫化缸内,外部放置胶套,进行硫化;d、磨背工序:将成型带桶放置磨背机器上,磨背带桶厚度至图纸要求;e、切割工序:磨背后的带桶根据图纸要求宽度进行切割;f、测长工序:切割后的皮带进行有效长度的测量;g、检验包装工序:检验皮带的外观和尺寸,再进行包装。

79.对比例6(与实施例4的区别在于,将促融合剂由桐油

‑

活化木质素改性松香替换成活化木质素改性松香。)一种热稳定性强的改性csm汽车正时带,包括带体1与位于带体1内侧的若干齿体2,所述带体1与所述齿体2一体化成型,所述带体1背部设有抗撕裂层4,其特征在于,所述带体1内部沿周向设有若干组线绳骨架3,所述齿体2内表面设有橡胶齿布5,所述橡胶齿布5表面涂覆有齿表涂层6。所述齿体2两侧面的夹角a为26

°

,所述齿体2的高度h为3.5mm;所述线绳骨架3间距与带体1的厚度比为1:4;所述齿体2根部的距离与带体1的厚度比为2:0.9;所述带体1材料为改性氯磺化聚乙烯橡胶。

80.所述线绳骨架3由三条相接排列的玻璃纤维绳组成,所述线绳骨架3的中心点位于所述带体距离齿体根部的1/3处。

81.1、制备活化木质素:将木蹄层孔菌在培养液中31℃扩大培养两天,然后将木质素杀菌后加入到培养液中继续培养11h,摇床转速为150转/分钟,木蹄层孔菌活化处理后,分离出活化木质素待用,木蹄层孔菌占木质素重量的3%;2、制备促融合剂活化木质素改性松香:(1)将松香投入反应容器中,加热至165℃熔化;(2)往上述松香中加入活化木质素,195℃反应2.5h,得到促融合剂;松香、活化木质素、zno及三羟甲基乙烷的比重为9g:5g:0.55g:1.2g。

82.3、改性氯磺化聚乙烯橡胶按照质量分计包含以下组分:氯磺化聚乙烯橡胶75份,改性橡胶20份,促融合剂5份,芳纶短纤维5份,硬脂酸2份,4,4'

‑

二辛基二苯胺3份,n,n

–

二正丁基二硫氨基甲酸镍3份,n774炭黑45份,rs107酯7份,氧化镁6份,过氧化二异丙苯6份。

83.4、所述热稳定性强的改性csm汽车正时带的制备方法,包括以下制备步骤:a、前道工序原材料准备:用经过浸胶后尼龙弹力制成橡胶齿布、改性氯磺化聚乙烯橡胶压延成片、线绳骨架材料准备、抗撕裂层布材料准备、成型硫化模具准备;b、成型工序:在成型模具上套上浸胶布套,进行绕线,然后进行包胶;c、硫化工序:将模具放入硫化缸内,外部放置胶套,进行硫化;d、磨背工序:将成型带桶放置磨背机器上,磨背带桶厚度至图纸要求;e、切割工序:磨背后的带桶根据图纸要求宽度进行切割;f、测长工序:切割后的皮带进行有效长度的测量;g、检验包装工序:检验皮带的外观和尺寸,再进行包装。

84.性能测试试验:将实施例1

‑

5和对比例1

‑

6,分别按相关标准《gb3512

‑

83橡胶热空气老化试验方法》和标准《fed007

‑

2014汽车同步带曲挠试验方法企标20140101》进行性能测试,得到的试验结果如表1所示。

85.表1各项目与所制备的热稳定性强的改性csm汽车正时带物理指标

结论:由实施例与对比例的数据可得出,在本发明所保护的添加填料成分、添加含量及制备顺序范围内所得到的热稳定性强的改性csm汽车正时带各参数性能均优于未严格按照本发明保护范围所界定的参数范围所制备的表层材料,由实施例1

‑

5可以看出,采用本发明中的方法制备出的热稳定性强的改性csm汽车正时带具有较强的胶合强度,较强的抗老化能力、较高的热稳定性与耐磨指数,具有较低的扯断伸长率。

86.对比例1与实施例1的区别在于,带体采用氯丁橡胶;首先缺少了实施例1所添加的增强材料与分散剂,其次氯丁橡胶比氯磺化聚乙烯橡胶的耐热性能更差,所以制备出来的带体相关性能参数均低于实施例1中。

87.对比例2与实施例1的区别在于,改性氯磺化聚乙烯橡胶中未加入促融合剂;促融合剂能够增加氯磺化聚乙烯橡胶及其他添加成分的相容性、流动性及混合均匀性,同时引入高热稳定性环状结构,未加入促融合剂,其相关性能参数相比实施例1下降。

88.对比例3与实施例1的区别在于,改性氯磺化聚乙烯橡胶中加入实施例1中过量的促融合剂;加入促融合剂的份量过多,会使得改性氯磺化聚乙烯橡胶整体的力学性能下降,因为促融合剂中含有许多的活性反应基团,加入后会使得基体材料中产生过量的化学结合键,提升基体材料的脆性,进而降低相关性能。

89.对比例4与实施例1的区别在于,促融合剂中的活化木质素未进行活化;未活化的木质素分子量及体积占比较大,分子结构上的羟基含量有限,不利于木质素与其他成分的融合均匀及反应,也无法有效促进其对改性氯磺化聚乙烯橡胶中添加成分的流动及相容,所以相关性能参数下降。

90.对比例5与实施例1的区别在于,将促融合剂由桐油

‑

活化木质素改性松香替换成桐油改性松香;对比例6与实施例1的区别在于,将促融合剂由桐油

‑

活化木质素改性松香替换成活化木质素改性松香;从对比例5

‑

6看来,桐油

‑

活化木质素改性松香是一个有效的既成体,无论缺少其中的哪一个成分,所制备出来的正时带带体性能参数都会下降,因为木质

素由苯丙烷单元通过碳

‑

碳键和醚键连接而成的无定形聚合物,木质素主要位于纤维素纤维之间,由于木质素与纤维素往往相互连接能力强,起抗压作用,因而其与其他的大分子成分也具有较强的渗透连接作用,能够增强表层材料的紧度;桐油中的柔性分子链占据了较大的比重,显著增加了其分子结构与其他组分的相容性,进而提升表层材料的断裂强度与热稳定性,进而提升橡胶基体整体的耐候性,桐油本身也具有较好的润滑作用,有助于在保证提供支撑作用力的情况下,降低橡胶基体的摩擦系数并提升添加成分的流动融合能力。

91.由实施例1

‑

5及对比例1

‑

6的数据可知,只有在本发明权利要求范围内的方案,才能够在各方面均能满足上述要求,得出热稳定性强的改性csm汽车正时带的制备方案。而对于配比的改动、原料的替换/加减,或者加料顺序的改变,均会带来相应的负面影响。

92.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

93.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1