一种大功率液压联轴节试验台架的制作方法

[0001]

本发明涉及液压联轴节试验技术领域,具体涉及一种大功率液压联轴节试验台架。

背景技术:

[0002]

油缸驱动力由电液比例调压数字控制单元输出,同时该系统具备过载保护功能,在设备异常工作状态时如液压联轴节与试验轴的打滑,油缸油液压力异常等,通过断电,泄压等方式保护试验台架不受损伤。

[0003]

然而,现有的液压联轴节试验台架存在无法实现对安装在试验轴上的液压联轴节的扭转特性进行验证的问题。

技术实现要素:

[0004]

本发明的目的是为了解决现有的液压联轴节试验台架存在无法实现对安装在试验轴上的液压联轴节的扭转特性进行验证的问题,进而提供一种大功率液压联轴节试验台架。

[0005]

本发明的技术方案是:

[0006]

一种大功率液压联轴节试验台架,它包括扭矩加载组件、扭矩承载组件、承扭轴组件、被试验轴组件和四个法兰连接组件;

[0007]

扭矩加载组件位于大功率液压联轴节试验台架的前端,扭矩加载组件包括扭矩加载单元、两个扭矩加载花键轴1、两个扭矩加载花键轴支撑组件和两个第一定位件15;

[0008]

两个扭矩加载花键轴支撑组件并排设置,两个扭矩加载花键轴1沿水平方向平行设置在两个扭矩加载花键轴支撑组件之间,每个扭矩加载花键轴1的首端与前端对应的扭矩加载花键轴支撑组件可转动连接,每个扭矩加载花键轴1的末端与后端对应的扭矩加载花键轴支撑组件可转动连接,扭矩加载单元的两端分别与两个扭矩加载花键轴支撑组件之间的两个扭矩加载花键轴1可转动连接,扭矩加载单元与扭矩加载花键轴1之间通过第一定位件15实现径向定位;

[0009]

扭矩承载组件位于大功率液压联轴节试验台架的后端,扭矩承载组件包括承扭梁10、顶起装置、扭矩承载花键轴支撑组件、两个扭矩承载花键轴9和两个第二定位件21;

[0010]

扭矩承载花键轴支撑组件与承扭梁10并排设置,两个扭矩承载花键轴9沿水平方向平行设置在扭矩承载花键轴支撑组件与承扭梁10之间,每个扭矩承载花键轴9的首端与前端对应的扭矩承载花键轴支撑组件可转动连接,每个扭矩承载花键轴9的末端与后端对应的承扭梁10可转动连接,顶起装置设置在承扭梁10下方,顶起装置的动力输出端与承扭梁10下部连接;

[0011]

承扭轴组件包括承扭轴7和承扭轴支撑组件,承扭轴7的中部与承扭轴支撑组件可转动连接,承扭轴7的首端通过法兰连接组件与右侧扭矩加载花键轴1的末端连接,承扭轴7的末端通过法兰连接组件与右侧扭矩承载花键轴9的首端连接;

[0012]

被试验轴组件包括第一试验轴11、被试液压联轴节12、第二试验轴13、扭矩测量仪14和试验轴支撑组件,扭矩测量仪14安装在第二试验轴13上,第二试验轴13的首端通过法兰连接组件与左侧扭矩加载花键轴1的末端连接,第一试验轴11的中部与试验轴支撑组件可转动连接,第一试验轴11的末端通过法兰连接组件与左侧扭矩承载花键轴9的首端连接,第二试验轴13的末端通过被试液压联轴节12与第一试验轴11的首端连接。

[0013]

进一步地,扭矩加载单元包括n对加载扭柄3、n个顶推油缸17、n个回拉油缸22和2n个第三定位件16,n≥1,n为正整数,n对加载扭柄3并排设置,每对加载扭柄3中的两个加载扭柄3中部分别套设在两个扭矩加载花键轴1上,每个扭矩加载花键轴1与对应的n个加载扭柄3之间通过一个第一定位件15实现径向定位,每对加载扭柄3的上部设有一个顶推油缸17,顶推油缸17的两端分别通过两个第三定位件16与两个加载扭柄3的上部可转动连接,每对加载扭柄3的下部设有一个回拉油缸22,回拉油缸22的两端分别通过两个第三定位件16与两个加载扭柄3的下部可转动连接。

[0014]

进一步地,扭矩加载花键轴支撑组件和扭矩承载花键轴支撑组件结构相同,扭矩加载花键轴支撑组件包括第一轴承座、第一固定轴承座支架2和两个第一滑动轴承4,第一轴承座为矩形板状结构,第一轴承座竖直设置在第一固定轴承座支架2的上部,第一轴承座的下端面与第一固定轴承座支架2的上端面通过焊接的方式连接,第一轴承座的前端面上设有两个与扭矩加载花键轴1和/或扭矩承载花键轴9配合的第一轴孔,扭矩加载花键轴1和/或扭矩承载花键轴9与第一轴承座之间均设有第一滑动轴承4。

[0015]

进一步地,承扭轴支撑组件和试验轴支撑组件结构相同,承扭轴支撑组件包括第二滑动轴承、第二轴承座和第二固定轴承座支架8,第二轴承座为板状结构,第二轴承座竖直设置在第二固定轴承座支架8的上部,第二轴承座的下端面与第二固定轴承座支架8的上端面通过焊接的方式连接,第二轴承座的前端面上设有与承扭轴7和/或第一试验轴11配合的第二轴孔,承扭轴7和/或第一试验轴11与第二轴承座之间均设有第二滑动轴承。

[0016]

进一步地,每个法兰连接组件包括第一法兰、第二法兰、若干铰孔螺栓5和若干液压螺栓6,第一法兰的内孔与扭矩加载花键轴1和/或扭矩承载花键轴9配合,第二法兰的内孔与承扭轴7和/或第一试验轴11和/或第二试验轴13配合,第一法兰通过铰孔螺栓5和/或液压螺栓6与第二法兰连接。

[0017]

进一步地,第一定位件15为第一渐开线花键,扭矩加载花键轴1和加载扭柄3上分别设有与第一渐开线花键配合的第一键槽,扭矩加载花键轴1通过第一渐开线花键与加载扭柄3之间实现径向定位。

[0018]

进一步地,第二定位件21为第二渐开线花键,扭矩承载花键轴9和承扭梁10上分别设有与第二渐开线花键配合的第二键槽,扭矩承载花键轴9通过第二渐开线花键与承扭梁10之间实现径向定位。

[0019]

进一步地,第三定位件16为第一销轴,顶推油缸17和回拉油缸22均为双杆油缸,顶推油缸17两侧的活塞杆分别通过两个第一销轴与对应的加载扭柄3的上部可转动连接,回拉油缸22两侧的活塞杆分别通过两个第一销轴与对应的加载扭柄3的下部可转动连接。

[0020]

进一步地,它还包括四个第二销轴18,当n=3时,三对加载扭柄3中的左侧三个加载扭柄3的上部和下部分别通过两个第二销轴18实现定位,三对加载扭柄3中的右侧三个加载扭柄3的上部和下部分别通过两个第二销轴18实现定位。

[0021]

进一步地,顶起装置包括两个凸台19和两个顶起装置20,两个凸台19沿竖直方向并列设置在承扭梁10的正下方,每个凸台19与承扭梁10之间分别设有一个顶起装置20,顶起装置20的下部与对应的凸台19的上端面固接,顶起装置20的顶部与承扭梁10的下端面固接。

[0022]

本发明与现有技术相比具有以下效果:

[0023]

1、本发明的大功率液压联轴节试验台架能对安装在试验轴上的被试液压联轴节的扭转特性进行验证。在扭矩加载过程中外部的测试系统会采集试验装置机械结构和被试液压联轴节的加载扭矩,位移和变形数据。通过电液控制系统驱动台架左端的顶推油缸组和回拉油缸组进行扭矩加载,两组加载扭矩的上下两端作用大小相等方向相反的力,形成力偶矩。力矩通过扭矩组合扭转花键轴的配合而转成扭矩,扭矩分别作用在承扭轴和试验轴所在轴系上。两轴系上的扭矩对承扭梁产生弯矩作用,弯矩与承扭梁的弯曲内力平衡。本发明可以试验不同轴径的液压联轴节传扭特性验证试验。实现了最大加载扭转的静态加扭试验。

附图说明

[0024]

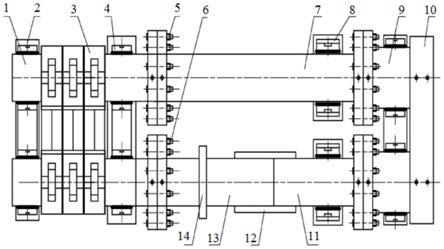

图1是本是发明的大功率液压联轴节试验台架的俯视图;

[0025]

图2是本是发明的大功率液压联轴节试验台架的左视图;

[0026]

图3是本是发明的大功率液压联轴节试验台架的右视图。

具体实施方式

[0027]

具体实施方式一:结合图1至图3说明本实施方式,本实施方式的一种大功率液压联轴节试验台架,它包括扭矩加载组件、扭矩承载组件、承扭轴组件、被试验轴组件和四个法兰连接组件;

[0028]

扭矩加载组件位于大功率液压联轴节试验台架的前端,扭矩加载组件包括扭矩加载单元、两个扭矩加载花键轴1、两个扭矩加载花键轴支撑组件和两个第一定位件15;

[0029]

两个扭矩加载花键轴支撑组件并排设置,两个扭矩加载花键轴1沿水平方向平行设置在两个扭矩加载花键轴支撑组件之间,每个扭矩加载花键轴1的首端与前端对应的扭矩加载花键轴支撑组件可转动连接,每个扭矩加载花键轴1的末端与后端对应的扭矩加载花键轴支撑组件可转动连接,扭矩加载单元的两端分别与两个扭矩加载花键轴支撑组件之间的两个扭矩加载花键轴1可转动连接,扭矩加载单元与扭矩加载花键轴1之间通过第一定位件15实现径向定位;

[0030]

扭矩承载组件位于大功率液压联轴节试验台架的后端,扭矩承载组件包括承扭梁10、顶起装置、扭矩承载花键轴支撑组件、两个扭矩承载花键轴9和两个第二定位件21;

[0031]

扭矩承载花键轴支撑组件与承扭梁10并排设置,两个扭矩承载花键轴9沿水平方向平行设置在扭矩承载花键轴支撑组件与承扭梁10之间,每个扭矩承载花键轴9的首端与前端对应的扭矩承载花键轴支撑组件可转动连接,每个扭矩承载花键轴9的末端与后端对应的承扭梁10可转动连接,顶起装置设置在承扭梁10下方,顶起装置的动力输出端与承扭梁10下部连接;

[0032]

承扭轴组件包括承扭轴7和承扭轴支撑组件,承扭轴7的中部与承扭轴支撑组件可

转动连接,承扭轴7的首端通过法兰连接组件与右侧扭矩加载花键轴1的末端连接,承扭轴7的末端通过法兰连接组件与右侧扭矩承载花键轴9的首端连接;

[0033]

被试验轴组件包括第一试验轴11、被试液压联轴节12、第二试验轴13、扭矩测量仪14和试验轴支撑组件,扭矩测量仪14安装在第二试验轴13上,第二试验轴13的首端通过法兰连接组件与左侧扭矩加载花键轴1的末端连接,第一试验轴11的中部与试验轴支撑组件可转动连接,第一试验轴11的末端通过法兰连接组件与左侧扭矩承载花键轴9的首端连接,第二试验轴13的末端通过被试液压联轴节12与第一试验轴11的首端连接。

[0034]

本实施方式的第一试验轴11为短试验轴,第二试验轴13为长试验轴。

[0035]

具体实施方式二:结合图1至图3说明本实施方式,本实施方式的扭矩加载单元包括n对加载扭柄3、n个顶推油缸17、n个回拉油缸22和2n个第三定位件16,n≥1,n为正整数,n对加载扭柄3并排设置,每对加载扭柄3中的两个加载扭柄3中部分别套设在两个扭矩加载花键轴1上,每个扭矩加载花键轴1与对应的n个加载扭柄3之间通过一个第一定位件15实现径向定位,每对加载扭柄3的上部设有一个顶推油缸17,顶推油缸17的两端分别通过两个第三定位件16与两个加载扭柄3的上部可转动连接,每对加载扭柄3的下部设有一个回拉油缸22,回拉油缸22的两端分别通过两个第三定位件16与两个加载扭柄3的下部可转动连接。如此设置,顶推油缸17对加载扭柄3产生推力,回拉油缸22对加载扭柄3产生拉力,由于力矩的存在,形成力偶,产生扭矩作用,设置油缸的推力和拉力使三组液压缸产生扭矩。其它组成和连接关系与具体实施方式一相同。

[0036]

具体实施方式三:结合图1至图3说明本实施方式,本实施方式的扭矩加载花键轴支撑组件和扭矩承载花键轴支撑组件结构相同,扭矩加载花键轴支撑组件包括第一轴承座、第一固定轴承座支架2和两个第一滑动轴承4,第一轴承座为矩形板状结构,第一轴承座竖直设置在第一固定轴承座支架2的上部,第一轴承座的下端面与第一固定轴承座支架2的上端面通过焊接的方式连接,第一轴承座的前端面上设有两个与扭矩加载花键轴1和/或扭矩承载花键轴9配合的第一轴孔,扭矩加载花键轴1和/或扭矩承载花键轴9与第一轴承座之间均设有第一滑动轴承4。如此设置,扭矩加载花键轴支撑组件用于支撑扭矩加载花键轴1,扭矩承载花键轴支撑组件用于支撑扭矩承载花键轴9。其它组成和连接关系与具体实施方式一或二相同。

[0037]

具体实施方式四:结合图1至图3说明本实施方式,本实施方式的承扭轴支撑组件和试验轴支撑组件结构相同,承扭轴支撑组件包括第二滑动轴承、第二轴承座和第二固定轴承座支架8,第二轴承座为板状结构,第二轴承座竖直设置在第二固定轴承座支架8的上部,第二轴承座的下端面与第二固定轴承座支架8的上端面通过焊接的方式连接,第二轴承座的前端面上设有与承扭轴7和/或第一试验轴11配合的第二轴孔,承扭轴7和/或第一试验轴11与第二轴承座之间均设有第二滑动轴承。如此设置,承扭轴支撑组件用于支撑承扭轴7,试验轴支撑组件用于支撑第一试验轴11。其它组成和连接关系与具体实施方式一、二或三相同。

[0038]

具体实施方式五:结合图1至图3说明本实施方式,本实施方式的每个法兰连接组件包括第一法兰、第二法兰、若干铰孔螺栓5和若干液压螺栓6,第一法兰的内孔与扭矩加载花键轴1和/或扭矩承载花键轴9配合,第二法兰的内孔与承扭轴7和/或第一试验轴11和/或第二试验轴13配合,第一法兰通过铰孔螺栓5和/或液压螺栓6与第二法兰连接。如此设置,

扭矩加载花键轴1通过法兰连接组件与承扭轴7连接,这样就将扭矩传递给了承扭轴7,扭矩加载花键轴1通过法兰连接组件与第二试验轴13连接,第二试验轴13通过被试液压联轴节12与第一试验轴11连接,这样就将扭矩传递给了第一试验轴11和第二试验轴13,承扭轴7和第一试验轴11分别通过法兰连接组件与两个扭矩承载花键轴9连接,两个扭矩承载花键轴9均与承扭梁连接,扭矩转换成弯矩,设计用承扭梁承受弯矩作用。其它组成和连接关系与具体实施方式一、二、三或四相同。

[0039]

具体实施方式六:结合图1至图3说明本实施方式,本实施方式的第一定位件15为第一渐开线花键,扭矩加载花键轴1和加载扭柄3上分别设有与第一渐开线花键配合的第一键槽,扭矩加载花键轴1通过第一渐开线花键与加载扭柄3之间实现径向定位。如此设置,加载扭柄3与扭矩加载花键轴1通过第一渐开线花键连接,第一渐开线花键将扭矩传递给扭矩加载花键轴1。其它组成和连接关系与具体实施方式一、二、三、四或五相同。

[0040]

具体实施方式七:结合图1至图3说明本实施方式,本实施方式的第二定位件21为第二渐开线花键,扭矩承载花键轴9和承扭梁10上分别设有与第二渐开线花键配合的第二键槽,扭矩承载花键轴9通过第二渐开线花键与承扭梁10之间实现径向定位。如此设置,承扭梁10与扭矩承载花键轴9通过第二渐开线花键连接,第二渐开线花键将扭矩传递给扭矩承载花键轴9。其它组成和连接关系与具体实施方式一、二、三、四、五或六相同。

[0041]

具体实施方式八:结合图1至图3说明本实施方式,本实施方式的第三定位件16为第一销轴,顶推油缸17和回拉油缸22均为双杆油缸,顶推油缸17两侧的活塞杆分别通过两个第一销轴与对应的加载扭柄3的上部可转动连接,回拉油缸22两侧的活塞杆分别通过两个第一销轴与对应的加载扭柄3的下部可转动连接。如此设置,顶推油缸17两侧的活塞杆分别通过第一销轴对加载扭柄3产生推力,回拉油缸22两侧的活塞杆分别通过第一销轴对加载扭柄3产生拉力。其它组成和连接关系与具体实施方式一、二、三、四、五、六或七相同。

[0042]

具体实施方式九:结合图1至图3说明本实施方式,本实施方式的它还包括四个第二销轴18,当n=3时,三对加载扭柄3中的左侧三个加载扭柄3的上部和下部分别通过两个第二销轴18实现定位,三对加载扭柄3中的右侧三个加载扭柄3的上部和下部分别通过两个第二销轴18实现定位。如此设置,三对加载扭柄3的上部分别通过两个第二销轴18实现同步运动,三对加载扭柄3的下部分别通过两个第二销轴18实现同步运动。其它组成和连接关系与具体实施方式一、二、三、四、五、六、七或八相同。

[0043]

具体实施方式十:结合图1至图3说明本实施方式,本实施方式的顶起装置包括两个凸台19和两个顶起装置20,两个凸台19沿竖直方向并列设置在承扭梁10的正下方,每个凸台19与承扭梁10之间分别设有一个顶起装置20,顶起装置20的下部与对应的凸台19的上端面固接,顶起装置20的顶部与承扭梁10的下端面固接。如此设置,通过顶起装置实现对承扭梁10的支撑以及高度的调节。其它组成和连接关系与具体实施方式的一、二、三、四、五、六、七、八或九相同。

[0044]

本实施方式的顶起装置20为汽缸。

[0045]

工作原理

[0046]

结合图1至图3说明本发明的工作原理:

[0047]

本发明的大功率液压联轴节试验台架分为承扭轴和被试验轴两个部分。三组液压缸对加载扭柄3产生力的作用,顶推油缸17产生推力,回拉油缸22产生拉力。由于力矩的存

在,形成力偶,产生扭矩作用,设置油缸的推力和拉力使三组液压缸产生扭矩。加载扭柄3与扭矩加载花键轴1通过第一渐开线花键连接,第一渐开线花键将扭矩传递给扭矩加载花键轴1。扭矩加载花键轴1与被试验轴和承扭轴7通过法兰连接组件连接,所述被试验轴包括第一试验轴11和第二试验轴13,第一试验轴11和第二试验轴13通过被试液压联轴节12连接,这样扭矩就传递给被试验轴和承扭轴7,被试验轴和承扭轴7通过法兰连接组件与扭矩承载花键轴9连接,两个扭矩承载花键轴9与承扭梁10连接,扭矩转换成弯矩,设计用承扭梁10承受弯矩作用。扭矩测量仪14安装在第二试验轴13上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1