一种小径管焊接试件射线检测的快速装置的制作方法

[0001]

本实用新型涉及一种小径管焊接试件射线检测的快速装置,属于无损检测设备技术领域。

背景技术:

[0002]

小管径,即小于100毫米以下直径的管体在焊接后需要进行x射线检验,并要进行拍片。中国专利申请号为201921219926.4公开了一种便携式工业x射线小径管检测装置,包括一个支撑平台,支撑平台用于固定x射线检测仪,支撑平台固定在一个倾斜角度调整支撑架上,所述倾斜角度调整支撑架包括一个支撑杆,支撑杆的一端设置有管道锁扣器,管道锁扣器用于将支撑杆锁定在被测管道上,支撑杆的另一端通过轴销连接一个竖直设置的支撑板,支撑板以轴销为中心可以沿竖直平面做旋转圆弧摆动,支撑板竖直上端面固定所述支撑平台,支撑板上沿圆弧摆动走向设置多个角度定位槽孔,在支撑杆上设置有定位孔,转动支撑板,一个定位销选择支撑板的一个角度定位槽孔与定位孔锁定实现对支撑平台角度的定位调整,从而依靠此装置实现小径管双壁单影倾斜椭圆透照和垂直透照。但此种通过定位槽孔与定位孔锁定实现对支撑平台角度的定位调整的方式存在缺陷,由于是通过定位槽孔与定位锁孔实施的定位调整,其调整方式存在着不连续性,射线检验焦距及偏心距无法进行准确测量定位的问题。偏心距影响椭圆影响的开口宽度,偏心距太大,团圆开口宽度过大,窄小的根部缺陷(裂缝、未焊透等)有可能漏检,或因影像畸变过大,难于评判。偏心距太小,椭圆开口宽度过小,又会使源测焊缝与片侧焊缝根部缺陷不易分开。射线检验焦距的大小影响几何不清晰度,对小缺陷来说,也会影响其影像对比度,从而影响缺陷的检出灵敏度。因此,为了克服现有技术中其调整方式存在着不连续性,射线检验焦距及偏心距无法进行准确测量定位的问题,亟待设计一种小径管焊接试件射线检测的快速装置。

技术实现要素:

[0003]

为解决上述问题,本实用新型提出了一种小径管焊接试件射线检测的快速装置,能够准确控制焦距和偏心距,获得高质量的底片影像,进而提升射线检验灵敏度以及缺陷检出率。

[0004]

本实用新型的小径管焊接试件射线检测的快速装置,包括工作平台,及垂直设置于工作平台其四角的支撑杆,及与支撑杆通过定位螺栓连接的工作支架;所述工作支架中间形成有一半圆弧结构;所述半圆弧结构其最底部设置有一激光定位机构;所述激光定位机构下方,位于所述工作平台上对称安装有两个用于固定被检管件的v型托;所述v型托上活动安装有滚轮,方便被检管件的更换;所述工作平台上还安装有与两个v型托平行设置的活动标尺;所述活动标尺通过螺栓与工作平台连接,将工作支架的中间部分设计成曲率半径与射线机体相近的半圆弧结构,从而使得处于射线机体内的射线源位置与工作支架的水平部分处于同一高度,能够将焦距代换成工作支架的水平高度,可以精确调控焦距的大小;将射线机窗口边缘与固定有激光定位机构的工作支架紧靠,使其激光光线垂直投射在下方

工作平台,通过激光定位机构投射在工作平台上的点及工作设备的型号可以准确定位射线源在工作平台上的投影位置;在对小径管采用垂直透照时,可使焊缝准确定位在射线源的正下方;在对小径管采用平移法双壁双影法透照被检焊缝时,以此投影位置为活动标尺的零点,按照被检管件的不同管径所对应的偏心距,准确的将被检焊缝定位在相应的位置;通过准确控制焦距和偏心距,而获得高质量的底片影像,进而提升射线检验灵敏度以及缺陷检出率。

[0005]

进一步地,所述支撑杆表面沿其高度方向标识有刻度,工作支架的水平部分通过定位螺栓与支撑杆相连,支撑杆上标有刻度,通过定位螺栓定位上方工作平台的高度。

[0006]

作为优选的实施方案,所述半圆弧结构其曲率半径略大于射线机体。

[0007]

作为优选的实施方案,所述半圆弧结构表面包覆有一层绝缘橡胶垫,可使得工作支架能够与射线机体紧密贴合,用于固定x射线机。

[0008]

进一步地,所述工作支架其水平部分与处于射线机体内的射线源位置位于同一高度。

[0009]

进一步地,所述激光定位机构包括与激光笔尾部嵌套固定的带有内螺纹的钢管,及与钢管螺纹连接的固定螺丝;所述固定螺丝与半圆弧结构固定连接。

[0010]

本实用新型与现有技术相比较,本实用新型的小径管焊接试件射线检测的快速装置,将工作支架的中间部分设计成曲率半径与射线机体相近的半圆弧结构,从而使得处于射线机体内的射线源位置与工作支架的水平部分处于同一高度,能够将焦距代换成工作支架的水平高度,可以精确调控焦距的大小;将射线机窗口边缘与固定有激光定位机构的工作支架紧靠,使其激光光线垂直投射在下方工作平台,通过激光定位机构投射在工作平台上的点及工作设备的型号可以准确定位射线源在工作平台上的投影位置;在对小径管采用垂直透照时,可使焊缝准确定位在射线源的正下方;在对小径管采用平移法双壁双影法透照被检焊缝时,以此投影位置为活动标尺的零点,按照被检管件的不同管径所对应的偏心距,准确的将被检焊缝定位在相应的位置;通过准确控制焦距和偏心距,而获得高质量的底片影像,进而提升射线检验灵敏度以及缺陷检出率。

附图说明

[0011]

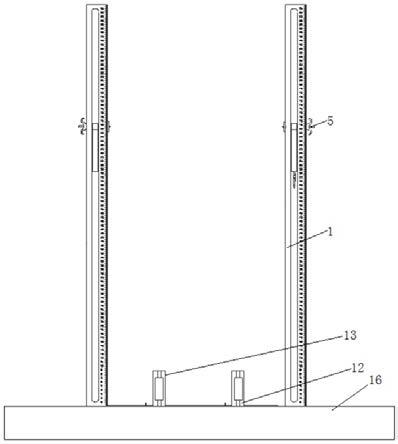

图1是本实用新型的主视结构示意图。

[0012]

图2是本实用新型的左视结构示意图。

[0013]

图3是本实用新型的俯视结构示意图。

[0014]

附图中各部件标注为:1、2、3、4-支撑杆,5、6、7、8-定位螺栓,9、10-螺栓,11-活动标尺,12、13-v型托,14-滚轮,15-辊轴,16-工作平台,17-半圆弧结构,18-工作支架其水平部分,19-固定螺丝,20-钢管,21-激光笔。

具体实施方式

[0015]

实施例1:

[0016]

如图1至图3所示的小径管焊接试件射线检测的快速装置,包括工作平台16,及垂直设置于工作平台16其四角的支撑杆1、2、3、4,及与支撑杆通过定位螺栓5、6、7、8连接的工作支架;所述工作支架中间形成有一半圆弧结构17;所述半圆弧结构其最底部设置有一激

光定位机构;所述激光定位机构下方,位于所述工作平台16上对称安装有两个用于固定被检管件的v型托12、13;所述v型托上活动安装有滚轮14,方便被检管件的更换;所述工作平台16上还安装有与两个v型托12、13平行设置的活动标尺11;所述活动标尺11通过螺栓9、10与工作平台16连接,将工作支架的中间部分设计成曲率半径与射线机体相近的半圆弧结构,从而使得处于射线机体内的射线源位置与工作支架的水平部分处于同一高度,能够将焦距代换成工作支架的水平高度,可以精确调控焦距的大小;将射线机窗口边缘与固定有激光定位机构的工作支架紧靠,使其激光光线垂直投射在下方工作平台,通过激光定位机构投射在工作平台上的点及工作设备的型号可以准确定位射线源在工作平台上的投影位置;在对小径管采用垂直透照时,可使焊缝准确定位在射线源的正下方;在对小径管采用平移法双壁双影法透照被检焊缝时,以此投影位置为活动标尺的零点,按照被检管件的不同管径所对应的偏心距,准确的将被检焊缝定位在相应的位置;通过准确控制焦距和偏心距,而获得高质量的底片影像,进而提升射线检验灵敏度以及缺陷检出率。

[0017]

所述支撑杆1、2、3、4表面沿其高度方向标识有刻度,工作支架的水平部分通过定位螺栓与支撑杆相连,支撑杆上标有刻度,通过定位螺栓定位上方工作平台的高度。

[0018]

所述半圆弧结构17其曲率半径略大于射线机体。

[0019]

所述半圆弧结构17表面包覆有一层绝缘橡胶垫,可使得工作支架能够与射线机体紧密贴合,用于固定x射线机。

[0020]

所述工作支架其水平部分18与处于射线机体内的射线源位置位于同一高度。

[0021]

所述激光定位机构包括与激光笔21尾部嵌套固定的带有内螺纹的钢管20,及与钢管20螺纹连接的固定螺丝19;所述固定螺丝19与半圆弧结构17固定连接。

[0022]

所述滚轮14通过辊轴15与v型托活动连接。

[0023]

本实用新型的小径管焊接试件射线检测的快速装置,将工作支架的中间部分设计成曲率半径与射线机体相近的半圆弧结构,从而使得处于射线机体内的射线源位置与工作支架的水平部分处于同一高度,能够将焦距代换成工作支架的水平高度,可以精确调控焦距的大小;将射线机窗口边缘与固定有激光定位机构的工作支架紧靠,使其激光光线垂直投射在下方工作平台,通过激光定位机构投射在工作平台上的点及工作设备的型号可以准确定位射线源在工作平台上的投影位置;在对小径管采用垂直透照时,可使焊缝准确定位在射线源的正下方;在对小径管采用平移法双壁双影法透照被检焊缝时,以此投影位置为活动标尺的零点,按照被检管件的不同管径所对应的偏心距,准确的将被检焊缝定位在相应的位置;通过准确控制焦距和偏心距,而获得高质量的底片影像,进而提升射线检验灵敏度以及缺陷检出率。

[0024]

另外,可在工作平台上设置七条辅助线,当同时满足以下条件时可使用辅助线;

[0025]

其中,使用辅助线的条件为:

[0026]

a.射线探伤机窗口直径为100mm;

[0027]

b.焊缝余高为2mm;

[0028]

c.焊缝宽度为10mm;

[0029]

d.椭圆开口宽度为10mm;

[0030]

e.焦距为700mm。

[0031]

上述实施例,仅是本实用新型的较佳实施方式,故凡依本实用新型专利申请范围

所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1