一种减振器总成载荷信号采集装置的制作方法

一种减振器总成载荷信号采集装置

[技术领域]

[0001]

本实用新型涉及车辆减振器技术领域,具体地说是一种减振器总成载荷信号采集装置。

[

背景技术:

]

[0002]

减振器是车辆中提升舒适和控制操稳性能的关键零件。在乘用车及卡车中,需要在每一个车桥上设计布置至少两只减振器来保证车辆的舒适性运行,同时减振器的布置也根据空间和悬架形式决定,其结构形式也因此受到影响。目前乘用车前悬架减震器总成主要使用减振器25、弹簧24、缓冲块23、轴承22、上支座总成21装配成一体的滑柱总成,如附图1所示。基于这种设计,为了提升虚拟设计阶段的仿真结果的准确性,工程团队会使用对减振器活塞杆和弹簧的单独贴应变片的形式,在试验车路谱采集中获取弹簧和减振器活塞杆的载荷信号,支持虚拟开发提升虚拟设计的质量和准确性,但是由于车辆在行驶中特别是在坏路行驶中,会导致减振器温度升高,减振器活塞杆的温度也会升高,影响应变片的信号准确性,降低了采集信号的质量,这将导致设计准确性下降导致后期成本高昂的工程变更成本,同时带来开发时间的浪费,影响项目进度;另一方面,弹簧贴片后采集的信号受弹簧本身刚度和设计高度等关键参数的影响,会带来与设计参数的偏差。

[0003]

因此,若能设计新型减振器总成信号传感器结构,使其免受其他因子(温度、制造误差)的影响以获取客观准确的载荷信号,以提升虚拟设计的准确性,节约开发时间,减少工程变更的次数,节约开发成本,提升车辆开发效率,将具有非常重要的意义。

[

技术实现要素:

]

[0004]

本实用新型的目的就是要解决上述的不足而提供一种减振器总成载荷信号采集装置,能够获取客观准确的载荷信号,提升虚拟设计的准确性,减少工程变更的次数,节约开发时间和成本,提升车辆开发效率。

[0005]

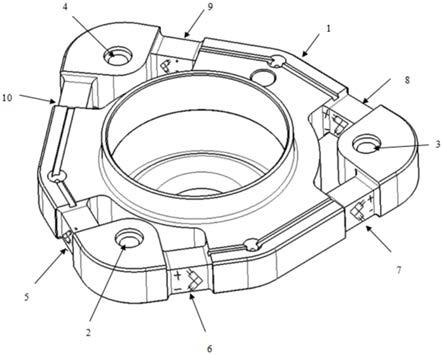

为实现上述目的设计一种减振器总成载荷信号采集装置,包括减振器总成本体1,所述减振器总成本体1沿周向均匀分布有安装孔一2、安装孔二3、安装孔三4,所述安装孔一2左右两侧分别设置有应变片安装槽一5、应变片安装槽二6,所述安装孔二3左右两侧分别设置有应变片安装槽三7、应变片安装槽四8,所述安装孔三4左右两侧分别设置有应变片安装槽五9、应变片安装槽六10,所述应变片安装槽一5、应变片安装槽二6、应变片安装槽三7、应变片安装槽四8、应变片安装槽五9、应变片安装槽六10处分别布置有第一组应变片传感器、第二组应变片传感器、第三组应变片传感器、第四组应变片传感器、第五组应变片传感器、第六组应变片传感器,每组应变片传感器的位置分为外侧和内侧,且每侧分正负极,所述第一组应变片传感器分为第一组应变片传感器外侧正极11a、第一组应变片传感器外侧负极11b、第一组应变片传感器内侧正极11c、第一组应变片传感器内侧负极11d,所述第二组应变片传感器分为第二组应变片传感器外侧正极12a、第二组应变片传感器外侧负极12b、第二组应变片传感器内侧正极12c、第二组应变片传感器内侧负极12d,所述第三组应

变片传感器分为第三组应变片传感器外侧正极13a、第三组应变片传感器外侧负极13b、第三组应变片传感器内侧正极13c、第三组应变片传感器内侧负极13d,所述第四组应变片传感器分为第四组应变片传感器外侧正极14a、第四组应变片传感器外侧负极14b、第四组应变片传感器内侧正极14c、第四组应变片传感器内侧负极14d,所述第五组应变片传感器分为第五组应变片传感器外侧正极15a、第五组应变片传感器外侧负极15b、第五组应变片传感器内侧正极15c、第五组应变片传感器内侧负极15d,所述第六组应变片传感器分为第六组应变片传感器外侧正极16a、第六组应变片传感器外侧负极16b、第六组应变片传感器内侧正极16c、第六组应变片传感器内侧负极16d,六组应变片传感器的正负极串连形成一个信号正极、一个信号负极、一个电源正极、一个电源负极的信号收集单元。

[0006]

进一步地,所述第一组应变片传感器外侧正极11a、第二组应变片传感器外侧正极12a、第三组应变片传感器外侧正极13a、第四组应变片传感器外侧正极14a、第五组应变片传感器外侧正极15a、第六组应变片传感器外侧正极16a依次串联,所述第一组应变片传感器外侧负极11b、第二组应变片传感器外侧负极12b、第三组应变片传感器外侧负极13b、第四组应变片传感器外侧负极14b、第五组应变片传感器外侧负极15b、第六组应变片传感器外侧负极16b依次串联,所述第一组应变片传感器内侧正极11c、第二组应变片传感器内侧正极12c、第三组应变片传感器内侧正极13c、第四组应变片传感器内侧正极14c、第五组应变片传感器内侧正极15c、第六组应变片传感器内侧正极16c依次串联,所述第一组应变片传感器内侧负极11d、第二组应变片传感器内侧负极12d、第三组应变片传感器内侧负极13d、第四组应变片传感器内侧负极14d、第五组应变片传感器内侧负极15d、第六组应变片传感器内侧负极16d依次串联,所述第一组应变片传感器外侧正极11a与第一组应变片传感器外侧负极11b串联且之间连接信号正极,所述第六组应变片传感器内侧正极16c与第六组应变片传感器内侧负极16d串联且之间连接信号负极,所述第六组应变片传感器外侧负极16b与第一组应变片传感器内侧正极11c串联且之间连接电源正极,所述第六组应变片传感器外侧正极16a与第一组应变片传感器内侧负极11d串联且之间连接电源负极,所谓正负极为应变片的主应力与辅应力方向。

[0007]

本实用新型同现有技术相比,通过使用新的传感器布置方法和接线方法,不会改动及破坏原有设计结构,不受温度影响,精度提升,同时更方便后续虚拟设计的验证,另一方面由于弹簧本身有制造误差,载荷分布合刚度分布都存在波动,而本实用新型的减振器总成载荷信号传感器不受弹簧自身误差影响,只与实际受力的大下相关,提升了路谱采集调试设备过程中的工作效率,也提升了信号质量;综上,本实用新型设计新型减振器总成信号传感器结构使其免受其他因子(温度、制造误差)的影响,以获取客观准确的载荷信号,以提升虚拟设计的准确性,节约开发时间,减少工程变更的次数,节约开发成本,提升车辆开发效率,值得推广应用。

[附图说明]

[0008]

图1是现有减振器总成结构示意图;

[0009]

图2是本实用新型应变片传感器布置位置及数量示意图;

[0010]

图3是本实用新型某一处(共六处)应变片传感器详细位置示意图;

[0011]

图4是本实用新型某一处外侧贴片正负极性细节及角度要求示意图;

[0012]

图5是本实用新型所有应变片传感器贴片完成后的绕线连接关系图;

[0013]

图6是本实用新型所有应变片传感器贴片完成后的绕线连接关系图二;

[0014]

图7是本实用新型所有应变片传感器贴片连接完成后的总成载荷

‑

应变标定示意图;

[0015]

图中:1、减振器总成本体2、安装孔一3、安装孔二4、安装孔三5、应变片安装槽一6、应变片安装槽二7、应变片安装槽三8、应变片安装槽四9、应变片安装槽五10、应变片安装槽六11a、第一组应变片传感器外侧正极11b、第一组应变片传感器外侧负极11c、第一组应变片传感器内侧正极11d、第一组应变片传感器内侧负极12a、第二组应变片传感器外侧正极12b、第二组应变片传感器外侧负极12c、第二组应变片传感器内侧正极12d、第二组应变片传感器内侧负极13a、第三组应变片传感器外侧正极13b、第三组应变片传感器外侧负极13c、第三组应变片传感器内侧正极13d、第三组应变片传感器内侧负极14a、第四组应变片传感器外侧正极14b、第四组应变片传感器外侧负极14c、第四组应变片传感器内侧正极14d、第四组应变片传感器内侧负极15a、第五组应变片传感器外侧正极15b、第五组应变片传感器外侧负极15c、第五组应变片传感器内侧正极15d、第五组应变片传感器内侧负极16a、第六组应变片传感器外侧正极16b、第六组应变片传感器外侧负极16c、第六组应变片传感器内侧正极16d、第六组应变片传感器内侧负极21、上支座总成22、轴承23、缓冲块24、弹簧25、减振器。

[具体实施方式]

[0016]

下面结合附图对本实用新型作以下进一步说明:

[0017]

本实用新型提供了一种减振器总成载荷信号采集装置,包括减振器总成本体1,减振器总成本体1沿周向均匀分布有安装孔一2、安装孔二3、安装孔三4,安装孔一2左右两侧分别设置有应变片安装槽一5、应变片安装槽二6,安装孔二3左右两侧分别设置有应变片安装槽三7、应变片安装槽四8,安装孔三4左右两侧分别设置有应变片安装槽五9、应变片安装槽六10,应变片安装槽一5、应变片安装槽二6、应变片安装槽三7、应变片安装槽四8、应变片安装槽五9、应变片安装槽六10处分别布置有第一组应变片传感器、第二组应变片传感器、第三组应变片传感器、第四组应变片传感器、第五组应变片传感器、第六组应变片传感器,每组应变片传感器的位置分为外侧和内侧,且每侧分正负极,第一组应变片传感器分为第一组应变片传感器外侧正极11a、第一组应变片传感器外侧负极11b、第一组应变片传感器内侧正极11c、第一组应变片传感器内侧负极11d,第二组应变片传感器分为第二组应变片传感器外侧正极12a、第二组应变片传感器外侧负极12b、第二组应变片传感器内侧正极12c、第二组应变片传感器内侧负极12d,第三组应变片传感器分为第三组应变片传感器外侧正极13a、第三组应变片传感器外侧负极13b、第三组应变片传感器内侧正极13c、第三组应变片传感器内侧负极13d,第四组应变片传感器分为第四组应变片传感器外侧正极14a、第四组应变片传感器外侧负极14b、第四组应变片传感器内侧正极14c、第四组应变片传感器内侧负极14d,第五组应变片传感器分为第五组应变片传感器外侧正极15a、第五组应变片传感器外侧负极15b、第五组应变片传感器内侧正极15c、第五组应变片传感器内侧负极15d,第六组应变片传感器分为第六组应变片传感器外侧正极16a、第六组应变片传感器外侧负极16b、第六组应变片传感器内侧正极16c、第六组应变片传感器内侧负极16d,六组应

变片传感器的正负极串连形成一个信号正极、一个信号负极、一个电源正极、一个电源负极的信号收集单元。

[0018]

其中,第一组应变片传感器外侧正极11a、第二组应变片传感器外侧正极12a、第三组应变片传感器外侧正极13a、第四组应变片传感器外侧正极14a、第五组应变片传感器外侧正极15a、第六组应变片传感器外侧正极16a依次串联,第一组应变片传感器外侧负极11b、第二组应变片传感器外侧负极12b、第三组应变片传感器外侧负极13b、第四组应变片传感器外侧负极14b、第五组应变片传感器外侧负极15b、第六组应变片传感器外侧负极16b依次串联,第一组应变片传感器内侧正极11c、第二组应变片传感器内侧正极12c、第三组应变片传感器内侧正极13c、第四组应变片传感器内侧正极14c、第五组应变片传感器内侧正极15c、第六组应变片传感器内侧正极16c依次串联,第一组应变片传感器内侧负极11d、第二组应变片传感器内侧负极12d、第三组应变片传感器内侧负极13d、第四组应变片传感器内侧负极14d、第五组应变片传感器内侧负极15d、第六组应变片传感器内侧负极16d依次串联,第一组应变片传感器外侧正极11a与第一组应变片传感器外侧负极11b串联且之间连接信号正极,第六组应变片传感器内侧正极16c与第六组应变片传感器内侧负极16d串联且之间连接信号负极,第六组应变片传感器外侧负极16b与第一组应变片传感器内侧正极11c串联且之间连接电源正极,第六组应变片传感器外侧正极16a与第一组应变片传感器内侧负极11d串联且之间连接电源负极,所谓正负极为应变片的主应力与辅应力方向。

[0019]

本实用新型所述的减振器总成载荷信号采集装置采用的是工具钢制成的代替原有车辆中使用的减振器上盖,其安装孔位置保证与设计一致,仅变更结构外形用于布置安装本实用新型中将要使用的六组应变信号传感器(如附图2所示),该六组应变片位置即图2中的:应变片安装槽一5、应变片安装槽二6、应变片安装槽三7、应变片安装槽四8、应变片安装槽五9、应变片安装槽六10,每组应变片的位置分为外侧和内侧(如附图3所示),且每侧分正负极(如附图4所示),且正负极的方向有明确要求。本实用新型按照图2至图4布置完六组传感器后,需要使用图5和图6所示的接线方法将六组传感器的正负极串连成一组信号收集单元,形成一个信号正,一个信号负,一个电源正,一个电源负。本实用新型完成传感器布置及连接后,需要使用图7所示方法进行载荷

‑

应变的信号标定。

[0020]

本实用新型经过精心设计,按照要求完成贴片、接线、标定后可以使用在相同上支座总成但匹配了不同减振器阻尼力和弹簧的减振器总成中,因为其标定结果不受弹簧减振器影响,只与其总成受力的大小相关,这是现有的设计方案中不能实现的,同时其精度不受温度和弹簧本身特性的影响,采集的结果精度高且真实。

[0021]

本实用新型并不受上述实施方式的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1